一种钛铝合金靶材的焊接方法与流程

[0001]

本发明属于半导体制造领域,涉及靶材组件的焊接方法,尤其涉及一种钛铝合金靶材的焊接方法。

背景技术:

[0002]

现如今,移动数据的需求呈现出爆炸式增长的趋势,现有的移动通信系统和设备难以满足未来庞大的需求,所以,发展全新的5g通信技术迫在眉睫。新型通信技术对集成电路行业的要求更高。金属薄膜是电子信息产业中起核心支撑作用的战略性材料,而溅射靶材又是制备金属薄膜的关键源材料,主要应用于电子及信息产业,如集成电路、信息存储、液晶显示屏、激光存储器、电子控制器件等。钛铝合金靶材作为磁控溅射靶材的一种,应用十分广泛。在使用过程中,将钛铝合金靶材焊接在导电性与导热率良好、强度高的背板材料上,需保证钛铝合金与背板材料的焊接率与焊接强度,进而提高靶材使用的稳定性和金属薄膜的导电性。

[0003]

然而钛铝合金作为活泼性金属,在焊接使用过程中存在诸多问题:(1)钛铝合金与氧亲和力大,表面容易生成一层稳定的氧化膜,从而影响钎料的润湿和铺展;(2)钛铝合金在加热过程中对氢、氧和氮具有吸附倾向,且温度越高,吸附越严重,从而使其塑性和韧性急剧降低;(3)钛铝合金能同大多数钎料发生化学反应,生成脆性化合物,造成接头变脆;(4)钛铝合金在加热时会发生相变和晶粒粗化,且温度越高,粗化越严重。基于以上问题,亟需开发一种新的可适用于钛铝合金的焊接方法。

[0004]

cn 101745710a公开了一种靶材组件的焊接方法,所述发明能够增强铬或铬合金靶材坯料与背板在钎焊后的结合强度,并避免焊接过程中背板等发生氧化,确保靶材组件的性能稳定,符合产品品质要求。然而所述发明的预热温度高达600-850℃,在此温度下钛铝合金极易发生相变和晶粒粗化,从而影响焊接率和焊接强度。

[0005]

cn 101518851a公开了一种靶材与背板的焊接结构及方法,所述可以实施大面积焊接,有效防止金属被氧化,使钽靶材和铜或铜合金背板之间的结合强度提高,在溅射过程中钽靶材不会脱开,从而保证了正常的溅射镀膜。然而所述发明的焊接温度为450-800℃,同样不适用于钛铝合金。

[0006]

cn 104690417a公开了一种镍或镍合金靶材与背板的焊接方法,所述方法可以实现大面积镍或镍合金靶材的高强度、高焊合率的焊接,保证靶材和背板的良好热传导,防止镍或镍合金靶材因溅射功率过大导致靶材和背板之间变形、翘曲、脱离等情况发生,使镍或镍合金靶材的溅射性能得到保证。然而所述发明的焊接温度为400-650℃,同样不适用于钛铝合金。

[0007]

cn 101972875a公开了一种钨钛合金靶材焊接方法,所述方法可以使钨钛合金靶材与背板、尤其是铜背板以较高的强度结合在一起,满足溅射工艺的高强度要求;即使在靶材面积较大的情况下,也能够有效地抑制靶材组件、特别是钨钛合金靶材发生较大的变形、翘曲等。然而所述发明并未公开其是否适用于钛铝合金。

[0008]

由此可见,如何提供一种可适用于钛铝合金的焊接方法,在低温环境下即可提高钛铝合金靶材的焊接结合率和焊接强度,成为了目前迫切需要解决的技术问题。

技术实现要素:

[0009]

本发明的目的在于提供一种钛铝合金靶材的焊接方法,实现了钛铝合金靶材在低温下进行钎焊的可能,提高了钛铝合金靶材与背板之间的焊接结合率和焊接强度。

[0010]

为达到此发明目的,本发明采用以下技术方案:

[0011]

本发明提供一种钛铝合金靶材的焊接方法,所述焊接方法包括以下步骤:

[0012]

(1)对钛铝合金靶材和背板分别进行表面预处理,所述表面预处理为喷砂镀镍处理和/或抛光处理;

[0013]

(2)对经过表面预处理的钛铝合金靶材进行加热,然后将焊料分布在钛铝合金靶材的焊接面上;

[0014]

(3)对经过表面预处理的背板进行加热,然后将焊料分布在背板的焊接面上;

[0015]

(4)将分布有焊料的钛铝合金靶材与分布有焊料的背板贴合并进行钎焊焊接,冷却后得到钛铝合金靶材组件;

[0016]

其中,步骤(2)与步骤(3)不分先后顺序。

[0017]

优选地,步骤(1)所述钛铝合金靶材的表面预处理为喷砂镀镍处理。

[0018]

优选地,所述喷砂镀镍处理的喷砂粗糙度为5-20μm,例如可以是5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm或20μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0019]

优选地,所述喷砂镀镍处理的镀镍厚度为1-15μm,例如可以是1μm、3μm、5μm、7μm、9μm、11μm、13μm或15μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0020]

本发明中,所述喷砂镀镍处理可增强焊料与所述钛铝合金靶材的浸润、融合,使得所述钛铝合金靶材的焊接面与所述背板的焊接面相互焊接在一起后具有更高的结合强度,进而使得靶材组件的焊接强度可以满足溅射工艺的高强度要求。

[0021]

优选地,步骤(1)所述背板的材料为铜基合金或铝基合金。

[0022]

优选地,所述背板的表面预处理为抛光处理。

[0023]

优选地,所述抛光处理的粗糙度为0.1-5μm,例如可以是0.1μm、0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0024]

本发明中,所述抛光可增加所述背板表面的粗糙度,使得焊料更易融合于所述背板的焊接面。所述抛光过程中产生的碎屑和杂质可用有机溶剂清洗,所述有机溶剂包括酒精和/或航空煤油。

[0025]

优选地,步骤(2)所述加热的温度为160-300℃,例如可以是160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0026]

本发明中,所述加热的方式包括加热炉辐射加热和/或加热板直接加热,在所述加热之前还需对所述钛铝合金靶材的溅射面进行必要的防护,一是为了保护溅射面不被划

伤,二是便于后续去除焊料,主要防护方式为在靶材的溅射面粘贴耐高温胶带。

[0027]

优选地,步骤(2)所述焊料为铟焊料。

[0028]

本发明中,所述铟焊料可在160-300℃下完全熔融,浸润并融合所述钛铝合金靶材,实现了低温下进行钎焊的可能。并且低温焊接的环境避免了靶材的吸气反应、与焊料之间的化学反应以及晶粒粗化等一系列现象的产生,进而大大提升了靶材的焊接性能和溅射性能。

[0029]

优选地,步骤(2)所述焊料在分布过程中还伴随超声波处理。

[0030]

优选地,步骤(2)所述焊料在分布结束后还包括钢刷磨刷焊接面的操作。

[0031]

本发明中,在所述超声波处理和所述钢刷磨刷焊接面操作的过程中需要不断添加焊料,使得焊料能够充分地浸润靶材;所述超声波处理和所述钢刷磨刷焊接面操作均为5-60min,例如可以是5min、10min、15min、20min、25min、30min、35min、40min、45min、50min、55min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0032]

优选地,步骤(3)所述加热的温度为160-300℃,例如可以是160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0033]

本发明中,所述加热的方式包括加热炉辐射加热和/或加热板直接加热。

[0034]

优选地,步骤(3)所述背板的焊接面中央设置有焊料槽,所述焊料分布在所述焊料槽中。

[0035]

本发明中,所述焊料槽的形状与所述钛铝合金的焊接面形状相对应,且所述焊料槽可完整容纳所述钛铝合金的焊接面,以便于所述钛铝合金与所述背板的焊接。

[0036]

优选地,步骤(3)所述焊料为铟焊料。

[0037]

本发明中,所述铟焊料可在160-300℃下完全熔融,浸润并融合所述背板,实现了低温下进行钎焊的可能。

[0038]

优选地,步骤(3)所述焊料在分布过程中还伴随超声波处理。

[0039]

优选地,步骤(3)所述焊料在分布结束后还包括钢刷磨刷焊料槽的操作。

[0040]

本发明中,在所述超声波处理和所述钢刷磨刷焊料槽操作的过程中需要不断添加焊料,使得焊料能够充分地浸润背板;所述超声波处理和所述钢刷磨刷焊料槽操作均为5-60min,例如可以是5min、10min、15min、20min、25min、30min、35min、40min、45min、50min、55min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0041]

优选地,步骤(2)与步骤(4)之间还包括对钢刷磨刷后的焊接面进行刮平操作。

[0042]

优选地,所述刮平操作所用的工具为刮刀。

[0043]

优选地,步骤(3)与步骤(4)之间还包括对钢刷磨刷后的焊料槽进行刮平操作。

[0044]

优选地,所述刮平操作所用的工具为刮刀。

[0045]

本发明中,所述刮平操作可去除液态焊料表面的氧化层与内部杂质,达到一种镜面效果,进而增强靶材与背板的焊接结合率与焊接强度。

[0046]

优选地,步骤(4)所述背板的焊料槽中放置有1-5个同心圆,例如可以是1个、2个、3个、4个或5个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0047]

优选地,所述同心圆的材质为金属丝。

[0048]

本发明中,所述金属丝的材质与所述背板的材质相同,例如可以是铜丝或铝丝。

[0049]

优选地,所述金属丝的直径为0.1-1mm,例如可以是0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0050]

优选地,所述同心圆的间距相等。

[0051]

本发明中,将所述金属丝同心圆加入所述背板的焊料槽中可形成一定厚度的焊料层,防止靶材将焊料挤压出焊料槽;且相较于直线型金属丝,同心圆的设计便于后续旋转靶材,进而提升靶材与背板的焊接结合率与焊接强度。

[0052]

优选地,步骤(4)所述贴合伴随按压过程。

[0053]

本发明中,在进行所述按压之前需快速旋转若干圈放置于背板焊料槽中的靶材,以排除内部的空气,所述按压一方面可防止空气从焊接边缘进入内部,另一方面也可防止在冷却过程中靶材发生变形。

[0054]

作为本发明的优选技术方案,所述焊接方法包括以下步骤:

[0055]

(1)对钛铝合金靶材的表面进行喷砂镀镍处理,喷砂粗糙度为5-20μm,镀镍厚度为1-15μm;对背板的表面进行抛光处理,且抛光处理的粗糙度为0.1-5μm;所述背板的材料为铜基合金或铝基合金;

[0056]

(2)对步骤(1)所得钛铝合金靶材进行160-300℃的加热后,将铟焊料分布在所述钛铝合金靶材的焊接面上,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊接面操作,再用刮刀对钛铝合金靶材的焊接面进行刮平操作;

[0057]

(3)对步骤(1)所得背板进行160-300℃的加热后,将铟焊料分布在所述背板的焊料槽中,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊料槽操作,再用刮刀对背板的焊料槽进行刮平操作;

[0058]

(4)在步骤(3)所得背板的焊料槽中放置1-5个金属丝同心圆,金属丝的直径为0.1-1mm,且各个同心圆的间距相等;将步骤(2)所得钛铝合金靶材的焊接面与背板的焊料槽按压贴合并进行焊接,冷却后得到钛铝合金靶材组件;

[0059]

其中,步骤(2)与步骤(3)不分先后顺序。

[0060]

相对于现有技术,本发明具有以下有益效果:

[0061]

(1)本发明提供的焊接方法通过对钛铝合金靶材和背板进行一系列处理,如喷砂镀镍、超声波处理、钢刷磨刷、添加金属丝等工序,使得焊料在靶材表面更好地铺展与浸润,很大程度上提高了钛铝合金靶材与背板之间的焊接结合率和焊接强度,且焊接结合率达到99.5%以上;

[0062]

(2)本发明实现了钛铝合金靶材在低温下进行钎焊的可能,并且由于焊接温度不高,避免了靶材的吸气反应、与焊料之间的化学反应以及晶粒粗化等一系列现象的产生,进而大大提升了靶材的焊接性能和溅射性能。

附图说明

[0063]

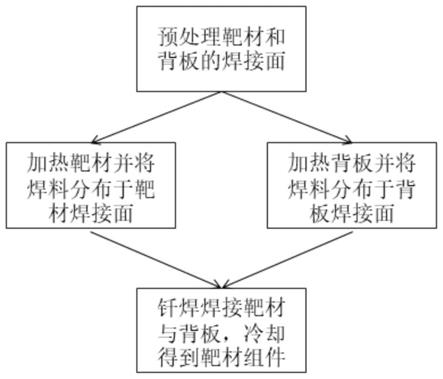

图1是本发明提供的钛铝合金的焊接方法流程图;

[0064]

图2是实施例1提供的钛铝合金的焊接方法示意图;

[0065]

图3是实施例1提供的钛铝合金的焊接方法中背板焊料槽示意图。

[0066]

其中:10-钛铝合金靶材;100-钛铝合金靶材的焊接面;20-背板;200-背板的焊接

面;201-焊料槽;202-金属丝同心圆。

具体实施方式

[0067]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0068]

实施例1

[0069]

本实施例提供一种如图1所示的钛铝合金的焊接方法,所述焊接方法包括以下步骤:

[0070]

(1)对钛铝合金靶材10的表面进行喷砂镀镍处理,喷砂粗糙度为12.5μm,镀镍厚度为8μm;对背板20的表面进行抛光处理,且抛光处理的粗糙度为2.5μm;所述背板20的材料为铜基合金;

[0071]

(2)对步骤(1)所得钛铝合金靶材10进行230℃的加热后,将铟焊料分布在所述钛铝合金靶材的焊接面100上,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊接面操作,再用刮刀对钛铝合金靶材的焊接面100进行刮平操作;

[0072]

(3)对步骤(1)所得背板20进行230℃的加热后,将铟焊料分布在所述背板的焊料槽201中,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊料槽操作,再用刮刀对背板的焊料槽201进行刮平操作;

[0073]

(4)在步骤(3)所得背板的焊料槽201中放置3个铜丝同心圆202,金属丝的直径为0.5mm,且各个同心圆的间距相等(见图3);将步骤(2)所得钛铝合金靶材的焊接面100与背板的焊料槽201按压贴合并进行焊接,冷却后得到钛铝合金靶材组件(见图2);

[0074]

其中,步骤(2)与步骤(3)不分先后顺序。

[0075]

本实施例所得钛铝合金靶材组件的焊接结合率见表1。

[0076]

实施例2

[0077]

本实施例提供一种如图1所示的钛铝合金的焊接方法,所述焊接方法包括以下步骤:

[0078]

(1)对钛铝合金靶材的表面进行喷砂镀镍处理,喷砂粗糙度为10μm,镀镍厚度为4μm;对背板的表面进行抛光处理,且抛光处理的粗糙度为1μm;所述背板的材料为铝基合金;

[0079]

(2)对步骤(1)所得钛铝合金靶材进行195℃的加热后,将铟焊料分布在所述钛铝合金靶材的焊接面上,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊接面操作,再用刮刀对钛铝合金靶材的焊接面进行刮平操作;

[0080]

(3)对步骤(1)所得背板进行195℃的加热后,将铟焊料分布在所述背板的焊料槽中,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊料槽操作,再用刮刀对背板的焊料槽进行刮平操作;

[0081]

(4)在步骤(3)所得背板的焊料槽中放置2个铝丝同心圆,金属丝的直径为0.25mm,且各个同心圆的间距相等;将步骤(2)所得钛铝合金靶材的焊接面与背板的焊料槽按压贴合并进行焊接,冷却后得到钛铝合金靶材组件;

[0082]

其中,步骤(2)与步骤(3)不分先后顺序。

[0083]

本实施例所得钛铝合金靶材组件的焊接结合率见表1。

[0084]

实施例3

[0085]

本实施例提供一种如图1所示的钛铝合金的焊接方法,所述焊接方法包括以下步骤:

[0086]

(1)对钛铝合金靶材的表面进行喷砂镀镍处理,喷砂粗糙度为15μm,镀镍厚度为10μm;对背板的表面进行抛光处理,且抛光处理的粗糙度为4μm;所述背板的材料为铝基合金;

[0087]

(2)对步骤(1)所得钛铝合金靶材进行265℃的加热后,将铟焊料分布在所述钛铝合金靶材的焊接面上,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊接面操作,再用刮刀对钛铝合金靶材的焊接面进行刮平操作;

[0088]

(3)对步骤(1)所得背板进行265℃的加热后,将铟焊料分布在所述背板的焊料槽中,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊料槽操作,再用刮刀对背板的焊料槽进行刮平操作;

[0089]

(4)在步骤(3)所得背板的焊料槽中放置4个铝丝同心圆,金属丝的直径为0.75mm,且各个同心圆的间距相等;将步骤(2)所得钛铝合金靶材的焊接面与背板的焊料槽按压贴合并进行焊接,冷却后得到钛铝合金靶材组件;

[0090]

其中,步骤(2)与步骤(3)不分先后顺序。

[0091]

本实施例所得钛铝合金靶材组件的焊接结合率见表1。

[0092]

实施例4

[0093]

本实施例提供一种如图1所示的钛铝合金的焊接方法,所述焊接方法包括以下步骤:

[0094]

(1)对钛铝合金靶材的表面进行喷砂镀镍处理,喷砂粗糙度为5μm,镀镍厚度为1μm;对背板的表面进行抛光处理,且抛光处理的粗糙度为0.1μm;所述背板的材料为铜基合金;

[0095]

(2)对步骤(1)所得钛铝合金靶材进行160℃的加热后,将铟焊料分布在所述钛铝合金靶材的焊接面上,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊接面操作,再用刮刀对钛铝合金靶材的焊接面进行刮平操作;

[0096]

(3)对步骤(1)所得背板进行160℃的加热后,将铟焊料分布在所述背板的焊料槽中,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊料槽操作,再用刮刀对背板的焊料槽进行刮平操作;

[0097]

(4)在步骤(3)所得背板的焊料槽中放置1个铜丝同心圆,金属丝的直径为0.1mm,且各个同心圆的间距相等;将步骤(2)所得钛铝合金靶材的焊接面与背板的焊料槽按压贴合并进行焊接,冷却后得到钛铝合金靶材组件;

[0098]

其中,步骤(2)与步骤(3)不分先后顺序。

[0099]

本实施例所得钛铝合金靶材组件的焊接结合率见表1。

[0100]

实施例5

[0101]

本实施例提供一种如图1所示的钛铝合金的焊接方法,所述焊接方法包括以下步骤:

[0102]

(1)对钛铝合金靶材的表面进行喷砂镀镍处理,喷砂粗糙度为20μm,镀镍厚度为15μm;对背板的表面进行抛光处理,且抛光处理的粗糙度为5μm;所述背板的材料为铜基合金;

[0103]

(2)对步骤(1)所得钛铝合金靶材进行300℃的加热后,将铟焊料分布在所述钛铝

合金靶材的焊接面上,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊接面操作,再用刮刀对钛铝合金靶材的焊接面进行刮平操作;

[0104]

(3)对步骤(1)所得背板进行300℃的加热后,将铟焊料分布在所述背板的焊料槽中,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊料槽操作,再用刮刀对背板的焊料槽进行刮平操作;

[0105]

(4)在步骤(3)所得背板的焊料槽中放置5个铜丝同心圆,金属丝的直径为1mm,且各个同心圆的间距相等;将步骤(2)所得钛铝合金靶材的焊接面与背板的焊料槽按压贴合并进行焊接,冷却后得到钛铝合金靶材组件;

[0106]

其中,步骤(2)与步骤(3)不分先后顺序。

[0107]

本实施例所得钛铝合金靶材组件的焊接结合率见表1。

[0108]

实施例6

[0109]

本实施例提供一种钛铝合金的焊接方法,所述焊接方法包括以下步骤:

[0110]

(1)对钛铝合金靶材的表面进行喷砂镀镍处理,喷砂粗糙度为12.5μm,镀镍厚度为8μm;对背板的表面进行抛光处理,且抛光处理的粗糙度为2.5μm;所述背板的材料为铜基合金;

[0111]

(2)对步骤(1)所得钛铝合金靶材进行230℃的加热后,将铟焊料分布在所述钛铝合金靶材的焊接面上,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊接面操作,再用刮刀对钛铝合金靶材的焊接面进行刮平操作;

[0112]

(3)对步骤(1)所得背板进行230℃的加热后,将铟焊料分布在所述背板的焊料槽中,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊料槽操作,再用刮刀对背板的焊料槽进行刮平操作;

[0113]

(4)将步骤(2)所得钛铝合金靶材的焊接面与步骤(3)所得背板的焊料槽按压贴合并进行焊接,冷却后得到钛铝合金靶材组件;

[0114]

其中,步骤(2)与步骤(3)不分先后顺序。

[0115]

本实施例所得钛铝合金靶材组件的焊接结合率见表1。

[0116]

对比例1

[0117]

本对比例提供一种钛铝合金的焊接方法,所述焊接方法包括以下步骤:

[0118]

(1)提供钛铝合金靶材、铟焊料与铜基合金背板;

[0119]

(2)对钛铝合金靶材进行230℃的加热后,将铟焊料分布在所述钛铝合金靶材的焊接面上,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊接面操作,再用刮刀对钛铝合金靶材的焊接面进行刮平操作;

[0120]

(3)对背板进行230℃的加热后,将铟焊料分布在所述背板的焊料槽中,所述铟焊料在分布过程中还伴随超声波处理,所述铟焊料在分布结束后还包括钢刷磨刷焊料槽操作,再用刮刀对背板的焊料槽进行刮平操作;

[0121]

(4)在背板的焊料槽中放置3个铜丝同心圆,金属丝的直径为0.5mm,且各个同心圆的间距相等;将钛铝合金靶材的焊接面与背板的焊料槽按压贴合并进行焊接,冷却后得到钛铝合金靶材组件;

[0122]

其中,步骤(2)与步骤(3)不分先后顺序。

[0123]

本对比例所得钛铝合金靶材组件的焊接结合率见表1。

[0124]

表1

[0125]

钛铝合金靶材组件焊接结合率(%)实施例199.50实施例299.87实施例399.61实施例499.55实施例599.74实施例673.49对比例170.01

[0126]

注:钛铝合金靶材组件的焊接结合率测试方法为cn103792286a公开的测试方法。

[0127]

由表1可知:实施例1-5中金属丝同心圆的设计、靶材及背板的预处理等手段可有效提高焊接结合率,增强焊接强度,进而大大提升了靶材的溅射性能和使用稳定性。

[0128]

由此可见,本发明提供的焊接方法通过对钛铝合金靶材和背板进行一系列处理,如喷砂镀镍、超声波处理、钢刷磨刷、添加金属丝等工序,使得焊料在靶材表面更好地铺展与浸润,很大程度上提高了钛铝合金靶材与背板之间的焊接结合率和焊接强度,且焊接结合率达到99.5%以上;本发明实现了钛铝合金靶材在低温下进行钎焊的可能,并且由于焊接温度不高,避免了靶材的吸气反应、与焊料之间的化学反应以及晶粒粗化等一系列现象的产生,进而大大提升了靶材的焊接性能和溅射性能。

[0129]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1