一种船厂薄板自动焊接装置的制作方法

[0001]

本发明涉及拼板对接焊技术领域,尤其是一种船厂薄板自动焊接装置。

背景技术:

[0002]

板厚6mm以下薄板单元在豪华邮轮、高端客滚船、军品船舶中占相当大的比重,其装配、焊接工艺与常规船板存在很大程度差异。由于薄板结构特性,加工变形量难以控制,加上船东对造船质量的高要求,目前国内主要依赖高水平工人进行生产,这对规模化生产带来瓶颈。提高船厂薄板加工自动化、智能化生产能力,最大化节约建造工时和工人工作量,有助于推进智能化在船厂内的推广速度,提高中国先进制造水平,为旅游经济、国防装备等做好基础服务。船体平面板的拼板对接,其长距离焊缝非常适合生产线化作业,但船厂的生产线无法类似汽车生产线,完全实现流水化作业,船型不同或同一船型船体不同部位,其板厚规格差异很大,船厂生产线需要适应各种厚度的钢板装配焊接加工,用于薄板的生产线也要同时兼顾厚板,否则无法充分提供生产效率。

[0003]

现有技术的船厂钢板对接焊普遍采用埋弧焊、mig或mag电弧焊方法,线能量较大,焊接生产率低,存在着对厚板缺陷敏感、对薄板变形难以控制、接头性能降低等缺点,不论在焊接质量还是速度上都很难适应现代化造船需求。

技术实现要素:

[0004]

本发明的目的是针对现有技术的不足而设计的一种船厂薄板自动焊接装置,采用激光焊与mig焊复合的船体薄板焊接装,可以实现单次拼板厚度14mm平面薄板的拼板对接自动化焊接,具有速度高、热输入量好的双重优点,增加焊枪及填充量可实现更大厚度拼板对接,兼容性良好,结构简单,装置集成度高,极大提高船厂薄板拼焊的生产效率。

[0005]

本发明的目的是这样实现的:一种船厂薄板自动焊接装置,其特点是薄板自动焊接装置由设置在轨道梁上的焊接车,以及装载在焊接车上的激光复合焊接机和激光位移传感器组成,所述焊接车上设有第一伺服电机和第二伺服电机;所述第一伺服电机驱动焊接车在轨道梁上水平行走;所述第二伺服电机调整焊接车在轨道梁上的高度;所述激光位移传感器设置在激光复合焊接机上进行焊缝的实时检测。

[0006]

所述激光复合焊接机为集成激光与mag复合的焊接装置,且由控制器与第一伺服电机和第二伺服电机电气连接,实现自动焊接的联动控制。

[0007]

所述轨道梁两端固定设置在支座上且由斜杆支撑。

[0008]

所述激光复合焊接机包括:激光设备、mag/mig 焊枪和送丝机构。

[0009]

本发明与现有技术相比具有激光与mag复合焊接一体化的特点,速度高、热输入量好,可以实现单次拼板厚度14mm,更大的厚度上则借由增加焊枪及填充量的形式实现,结构简单,用于船厂板船体制造加工过程中平面薄板的拼板对接自动化焊接,可极大提高薄板拼焊的生产效率。

附图说明

[0010]

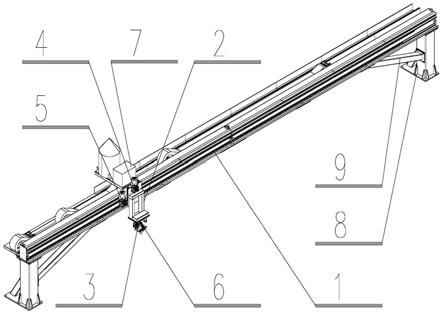

图1为本发明结构示意图;图2为激光复合焊接机结构示意图。

具体实施方式

[0011]

参阅附图1,本发明由设置在轨道梁1上的焊接车2,以及装载在焊接车2上的激光复合焊接机3和激光位移传感器6组成,所述焊接车2上设有第一伺服电机4和第二伺服电机5;所述第一伺服电机4驱动焊接车2在轨道梁1上水平行走;所述第二伺服电机5调整焊接车2在轨道梁1上的高度;所述激光位移传感器6设置在激光复合焊接机3上进行焊缝的实时检测;所述激光复合焊接机3为集成激光与mag复合的焊接装置,激光复合焊接机3由控制器7与第一伺服电机4和第二伺服电机5电气连接,实现自动焊接的联动控制;所述轨道梁1两端设置在支座8上且由斜杆9支撑。

[0012]

参阅附图2,所述激光复合焊接机3包括:激光设备31、mag/mig 焊枪32、送丝机构33等,安装在固定框架横梁上焊枪可手动调整,焊接从拼板的一侧开始。

[0013]

本发明是这样工作的:第二伺服电机5调整焊接车2的高度(y轴向),带动激光激光复合焊接机3达到合适的焊接工位,第一伺服电机4驱动焊接车2上的激光复合焊接机3沿焊缝(x轴向)行走,完成两块拼接板材的对接平焊,在焊接过程中激光位移传感器6通过视觉检测实现焊缝跟踪。

[0014]

以上只是对本发明作进一步的说明,并非用以限制本专利,在不背离本发明构思的精神和范围下的等效实施,均应包含于本专利的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1