一种镁合金件推齿机构及模具的制作方法

[0001]

本发明属于冲切模具领域,具体涉及一种镁合金件推齿机构及模具。

背景技术:

[0002]

压铸技术是生产镁合金类轻金属工件的重要技术,其具有一次快速成型、工件加工余量少、原材料回收利用率高等优点。为满足产品结构复杂化的要求,压铸装备及工艺技术不断进步,能够高质量成型各类具有复杂外形的工件。工件成型后,再进行切边去料头渣包工序,该工序一般也在冲切模具上完成。根据产品设计,后续可能还需要进行机加工来完成前端工序无法加工出的结构。例如,某汽车用大型镁合金产品上有柱子,且柱子上设计有齿状结构。按照现有技术,先压铸成型出工件,接着切边去料头渣包,再通过机加工在柱子上将齿逐个铣出来,较为费时。由于产品尺寸大,在周转、取放件过程中,每个节拍的时间都较长,同时铣削工序使用的设备较大、价格高。这样增加一道铣削工序就导致生产周期大为延长,生产效率低,单件产品成本大幅增加,产品利润率低,市场竞争力弱。

技术实现要素:

[0003]

有鉴于此,本发明目的之一在于提供一种镁合金件推齿机构。

[0004]

其技术方案如下:

[0005]

一种镁合金件推齿机构,其关键在于,包括定位块、齿刀、自复位直线滑动机构和顶推机构;

[0006]

所述定位块上开设有定位孔和齿刀过孔,所述定位孔和齿刀过孔内腔相连通,所述齿刀过孔内活动穿设有与其相适应的所述齿刀,所述齿刀沿着所述自复位直线滑动机构的滑动方向设置,所述齿刀的尾端与所述自复位直线滑动机构的滑动部连接;

[0007]

所述顶推机构与所述齿刀分别位于所述自复位直线滑动机构的滑动部两端,所述顶推机构顶推所述自复位直线滑动机构的滑动部,从而推动所述齿刀滑过所述定位孔。

[0008]

采用以上设计,产品待加工部位准确定位在定位孔内,齿刀运动一次就在产品上加工出齿状结构,采用自复位直线滑动机构来承受顶推机构的推力,在起到预防刚性冲击损伤作用的同时,在齿刀冲切动作完成、顶推力卸载后,齿刀后能够自动复位。

[0009]

作为优选技术方案,上述自复位直线滑动机构包括顶压滑动机构、弹性变形机构;

[0010]

所述顶压滑动机构的滑动部与所述定位块之间设有所述弹性变形机构。

[0011]

采用以上设计,弹性变形机构随滑动部被压缩,起到弹性限位作用,又能使滑块自动复位。

[0012]

作为优选技术方案,上述顶压滑动机构包括底座,该底座上固定设置有滑套,该滑套内设有滑块,该滑块伸出所述滑套后连接有刀座,该刀座与所述齿刀的尾端固定连接;

[0013]

所述弹性变形机构为氮气弹簧,该氮气弹簧的缸筒与所述刀座固定连接,该氮气弹簧的活塞杆朝向所述定位块。。

[0014]

采用以上设计,利用氮气弹簧承载力大、行程范围内弹力逐步变化的特点,对齿刀

向前运动幅度进行限位,并防止限位块与刀座之间碰撞。

[0015]

作为优选技术方案,上述自复位直线滑动机构还包括切刀导向机构,该切刀导向机构包括导向杆,该导向杆活动穿设在所述底座上且与所述顶压滑动机构的滑动方向平行,该导向杆的一端穿出所述底座一侧后与所述刀座固定连接,另一端穿出所述底座另一侧后连接有限位块,该限位块与所述底座之间设有缓冲器。

[0016]

采用以上设计,提高齿刀运动稳定性,导向杆连接限位块,且限位块与底座之间设置缓冲器,防止限位块与底座撞击。

[0017]

作为优选技术方案,上述顶推机构为转向式顶推结构。

[0018]

采用以上设计,推齿机构可安装在模具上,利用模具的合模时动模的运动来驱动换向顶推机构,使得该装置可以集成到其他工序的模具上,与其他工序同步完成。

[0019]

作为优选技术方案,上述顶推机构包括推杆、换向块、顶推轮;

[0020]

作为优选技术方案,上述顶推机构包括换向块、推杆和顶推轮;

[0021]

所述换向块呈三角形状,所述换向块的第一角与所述滑套铰接,所述换向块的第二角安装有耐冲轮,所述换向块的第三角安装有所述顶推轮,所述顶推轮的轮面正对所述滑块;

[0022]

所述推杆与所述顶压滑动机构的滑动方向垂直设置,所述推杆的一端为用于连接动力装置的动力端,另一端顶推端,该顶推端朝向所述换向块的耐冲轮;

[0023]

所述推杆顶推所述耐冲轮时,所述换向块绕其第一角转动以使所述顶推轮顶推所述滑块。

[0024]

采用以上设计,通过换向块的转动将推杆的顶推力转换为另一个方向上对齿刀的顶推力,并且推杆的推力经耐冲轮传递给换向块,换向块的顶推力经顶推轮传递给滑块,保证顶推力沿着齿刀的前进方向,避免刚性顶推时换向块对滑块的斜向撞击力导致结构变形或损坏等副作用。

[0025]

本发明目的之二在于提供一种模具。技术方案如下:

[0026]

一种模具,包括如上所述的推齿机构,其关键在于,还包括相互配合的下定模组件和上动模组件,在所述下定模组件上设有所述定位块、齿刀和自复位直线滑动机构,所述推杆的动力端固定连接在上方的所述上动模组件上,所述上动模组件向下运动时,驱动所述顶推机构顶推所述自复位直线滑动机构,从而推动所述齿刀水平运动。

[0027]

与现有技术相比,本发明的有益效果:采用推齿机构,一次动作即在工件上加工出齿状结构,方便快捷,并且推齿机构易于集成到用于切边去料头渣包的模具上,有利于节约工序,提高生产效率,降低成本。

附图说明

[0028]

图1为工件齿形结构示意图;

[0029]

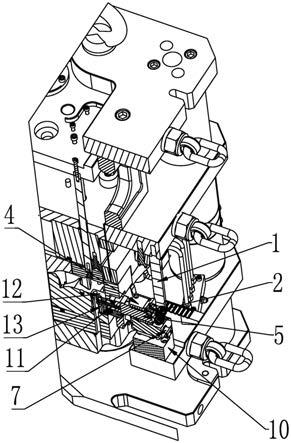

图2为推齿机构的第一个视角下的结构示意图;

[0030]

图3为推齿机构的第二个视角下的结构示意图;

[0031]

图4为推齿机构的第三个视角下的结构示意图;

[0032]

图5为推齿机构的第四个视角下的结构示意图,图中为展示滑套结构细节,将推杆和换向块移开滑套;

[0033]

图6为设有推齿机构的模具结构示意图;

[0034]

图7为图6中m部的放大图;

[0035]

图8为推齿机构所处位置的模具局部示意图。

具体实施方式

[0036]

以下结合实施例和附图对本发明作进一步说明。

[0037]

如图1所示,一种汽车用大型镁合金产品上设有两个孤立柱子,且柱子侧壁上设计有齿状结构a。若采用现有技术,压铸成型的工件经过切边去料头渣包后,再经机加工在柱子上逐个铣削出齿,工序长、节拍慢,生产成本高。为此,创造性地将齿状结构的加工模块集成到切边去料头渣包的模具上。

[0038]

如图2,一种镁合金件推齿机构,包括定位块12、齿刀11、自复位直线滑动机构。所述定位块12上开设有定位孔13和齿刀过孔14,所述定位孔13和齿刀过孔14内腔相连通,所述齿刀过孔14内活动穿设有与其相适应的所述齿刀11,所述齿刀11沿着所述自复位直线滑动机构的滑动部的运动方向设置,所述齿刀11的尾端与所述自复位直线滑动机构的滑动部连接。所述顶推机构与所述齿刀11分别位于所述自复位直线滑动机构两端,所述顶推机构顶推所述自复位直线滑动机构的滑动部,从而推动所述齿刀11滑过所述定位孔13。所述齿刀11呈长条状,齿刀11包括刀本体,在刀本体上沿其长度方向设有两条向刀面一侧凸出的齿形刃11a。所述顶推机构为转向式顶推机构,该顶推机构的驱动力方向与齿刀11的运动方向垂直,也可呈锐角。

[0039]

所述自复位直线滑动机构包括顶压滑动机构、弹性变形机构和切刀导向机构。所述弹性变形机构设置在顶压滑动机构的滑动部和定位块12之间。

[0040]

具体地,如图2~5所示,所述顶压滑动机构包括底座10,该底座10上固定装配有滑套4,该滑套4内设有内设有滑块5,该滑块5伸出所述滑套4后连接有刀座6,该刀座6与所述齿刀11的尾端固定连接。

[0041]

所述弹性变形机构为氮气弹簧5,该氮气弹簧5的缸筒与所述刀座6固定连接,该氮气弹簧15的活塞杆朝向所述定位块12。

[0042]

所述刀座6与所述底座10之间设有切刀导向机构,该切刀导向机构包括导向杆7,该导向杆7活动穿设在所述底座10上且与所述顶压滑动机构的滑动方向平行,该导向杆7的一端穿出所述底座10一侧后与所述刀座6固定连接,另一端穿出所述底座10另一侧后连接有限位块8,该限位块8与所述底座10之间设有缓冲器9,该缓冲器9为液压缓冲器。所述刀座6与底座10之间也设有液压缓冲器。

[0043]

所述顶推机构包括推杆1、换向块2、顶推轮3。所述推杆1与所述滑块5的运动方向垂直设置,所述推杆1的一端为用于连接动力装置的动力端,另一端为顶推所述换向块2的顶推端。所述换向块2呈三角形状,所述换向块2的第一角落在开设于所述滑套4上的限位槽4a内,并与限位槽4a铰接,所述换向块2的第二角可自转地安装有耐冲轮,所述换向块2的第三角安装有所述顶推轮3,所述顶推轮3的轮面正对所述氮气弹簧5。所述推杆1顶推所述耐冲轮时,所述换向块2绕其第一角转动以使所述顶推轮3顶推所述滑块5。

[0044]

上述推齿机构可以安装在用于工件切边去料头渣包的修整模具上。如图6~8所示,该修整模具包括相互配合的下定模组件b和上动模组件a,以及前述的推齿机构。

[0045]

在所述下定模组件b上设有所述定位块12、齿刀11和自复位直线滑动机构,所述顶推机构连接在上方的所述上动模组件a上。

[0046]

具体来说,定位块12、底座10均固定设置在下定模组件b上,如下模镶块上,定位孔13的轴向位于竖向面内。滑套4固定设置于底座10上,滑套4上表面开设有限位槽4a,该限位槽4a位于竖向面内。齿刀11均水平设置,推杆1竖向设置,推杆1的动力端连接上方的所述上动模组件a,所述推杆1推动所述换向块2在竖直面内转动。

[0047]

将成型后的工件放置在模具上,工件上待切加工的柱子伸入定位孔13内。合模时上动模组件a向下运动,驱动推杆1竖向向下运动,从而带动换向块2转动,使得顶推轮3顶推滑块5,从而推动所述齿刀11水平向前运动,在工件的柱子上冲切出齿状结构a,此时氮气弹簧15被压缩蓄能。这样,在切边去料头渣包的同时,同步完成齿状结构的加工,而不必在切边去料头渣包之后单独增加铣削齿状结构的工序。上动模组件a向上运动时,带动驱动推杆1竖向向上运动,氮气弹簧15自动恢复,推动滑块5复位,从而使齿刀11回退,并使换向块2反向转动复位,为下一次冲切做准备。

[0048]

最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1