冷压设备及产线系统的制作方法

1.本公开涉及终端加工领域,尤其涉及一种冷压设备及产线系统。

背景技术:

2.在智能手机等终端设备的组装加工过程中,手机内部的功能部件需通过连接器与主板/小板实现连接。一般而言,在连接器与主板手工扣合后,还需要进行冷压。

3.相关技术中,通常采用冷压机实现冷压。冷压机的功能比较简单,利用冷压机进行冷压时,一般是以人手工将待组装的手机产品放入冷压机中,然后进行冷压。相关技术中的冷压方案至少存在人工取放手机产品,导致的冷压工序效率低的问题。

技术实现要素:

4.为克服相关技术中存在的问题,本公开提供一种冷压设备及产线系统。

5.根据本公开实施例的第一方面,提出了一种冷压设备,包括:第一夹持装置、定位部及压装装置;

6.所述第一夹持装置用于夹持待压装产品,并在控制信号下带动待压装产品运动至所述定位部;所述压装装置与所述定位部适配设置,所述压装装置在控制信号下压装于待压装产品上。

7.可选地,所述第一夹持装置包括第一夹持部和第一驱动组件;

8.所述第一夹持部与所述第一驱动组件传动连接,所述第一夹持部用于夹持待压装产品;所述第一驱动组件在所述控制信号下驱动所述第一夹持部运动,以使待压装产品运动至所述定位部。

9.可选地,所述第一驱动组件包括第一驱动部和第二驱动部;

10.所述第一驱动部的一端与所述第一夹持部连接,且驱动所述第一夹持部旋转预设角度;所述第一驱动部的另一端与所述第二驱动部连接,所述第二驱动部驱动所述第一驱动部在第一方向运动。

11.可选地,所述第一驱动组件还包括第三驱动部和沿第二方向延伸的第一导轨;

12.所述第三驱动部与所述第一驱动部或所述第二驱动部连接,驱动所述第一驱动部或所述第二驱动部沿所述第一导轨在第二方向上运动预设距离。

13.可选地,所述冷压设备还包括:用于感应待压装产品的第一感应元件;所述第一感应元件设置于所述第一驱动组件靠近所述第一夹持部的一端。

14.可选地,所述压装装置包括压装部及第二驱动组件;

15.所述压装部与所述定位部相对设置,且所述压装部与所述第二驱动组件传动连接,所述第二驱动组件在所述控制信号下驱动所述压装部在第一方向运动并压装于待压装产品上。

16.可选地,所述压装部包括固定板及压头,所述第二驱动组件包括第四驱动部和第五驱动部;

17.所述第四驱动部与所述固定板连接,所述第五驱动部贯穿并固定于所述固定板上,且所述第五驱动部的一端与所述压头固定;所述第四驱动部带动所述固定板沿第一方向运动,以带动所述第五驱动部及所述压头运动压装于待压装产品的预设部件。

18.可选地,所述冷压设备还包括第二夹持装置;在待压装产品的输送方向上,所述第二夹持装置与所述第一夹持装置依次设置。

19.可选地,所述冷压设备还包括支撑结构,所述定位部设置于所述支撑结构上;所述第一夹持装置和所述压装装置均装配于所述支撑结构上。

20.可选地,所述冷压设备还包括导向通道,在第二方向上,所述导向通道的一端与所述支撑结构的一端固定连接。

21.可选地,在第二方向上,所述定位部的至少一侧的预设位置设置有第二感应元件;所述第二感应元件用于感应待压装产品的预设部位。

22.可选地,所述冷压设备还包括控制系统,所述第一夹持装置和所述压装装置均与所述控制系统电连接。

23.根据本公开实施例的第二方面,提出了一种产线系统,用于加工待压装产品,包括传送设备及上述任一项所述的冷压设备;所述冷压设备设置于所述传送设备上方。

24.本公开的实施例提供的技术方案可以包括以下有益效果:本公开的冷压设备,能够自动实现待压装产品的取放,从而实现压装。其中,待压装产品比如可以是手机。冷压过程不需人工取放产品,有效提升了手机等产品组装过程中的冷压效率。

25.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

26.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

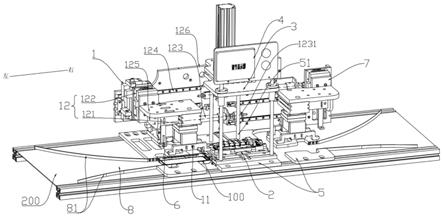

27.图1是根据一示例性实施例示出的冷压设备的结构示意图。

28.图2是根据一示例性实施例示出的冷压设备的结构示意图。

29.图3是根据一示例性实施例示出的冷压设备的局部示意图。

30.图4是根据一示例性实施例示出的冷压设备的局部示意图。

具体实施方式

31.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

32.在智能手机等终端设备的组装加工过程中,手机内部的功能部件需通过连接器与主板/小板实现连接。

33.比如,相关技术中的tp(触摸屏)、电池、摄像头、叠板、马达等都部件是通过btb连接器与主板/小板连接的。而扬声器、hb(高频)小板、lb(低频)小板及sub 6g小板等部件是通过rf cable连接器与主板连接的。其中,btb连接器或rf cable连接器在与主板手工扣合

连接后,还需要进行冷压(冷压是指在焊接时无需用电、热、填料和焊剂,而是靠施加压力连接金属和合金的方法),才能保证连接的可靠性。

34.相关技术中,通常采用冷压机实现冷压。冷压机的功能比较简单,利用冷压机进行冷压时,一般是以人手工将待组装的手机产品放入冷压机中,然后进行冷压。比如,冷压流程可以包括如下步骤:人手拿起手机产品,按正确方向放到冷压机上;冷压机的压头下压实现冷压。冷压完毕后,人手工将手机产品从冷压机取出,放到流水线上传到下一个工位。

35.由上述可知,相关技术中的冷压设备或流程至少存在下述三方面的技术问题:

36.第一方面,在冷压之前或之后需要人工取放手机产品,导致冷压工序效率低。

37.第二方面,在冷压过程中,需要人工确定手机产品的摆放方向,即需要人工目视防呆,而当作业人员对操作不熟悉或处于疲劳状态,则容易使产品摆放错误,导致产品损坏。

38.第三方面,冷压机需要架桥置于流水线上方,才可以实现不影响流水线的传送功能,使用更繁琐复杂。

39.为解决上述结束问题,本公开提出了一种冷压设备,包括:第一夹持装置、定位部及压装装置;第一夹持装置用于夹持待压装产品,并在控制信号下带动待压装产品运动至定位部;压装装置与定位部适配设置,压装装置压装于待压装产品上。本公开的冷压设备,能够自动实现待压装产品的取放,从而实现压装。其中,待压装产品比如可以是手机。冷压过程不需人工取放产品,有效提升了手机等产品组装过程中的冷压效率。

40.在一个示例性的实施例中,如图1至图4所示,本实施例的冷压设备,包括:第一夹持装置1、定位部2及压装装置3。其中,第一夹持装置1用于夹持待压装产品100,并在控制信号下带动待压装产品100运动至定位部2。第一夹持装置1比如可以是机械手。压装装置3与定位部2适配设置,比如压装装置3实现压装的部位与定位部2的形状相适应。其中,定位部2与待压装产品100的形状相适配,可有效定位待压装产品100,定位部2比如可以是能够固定待压装产品100的冷压夹治具。

41.其中,待压装产品100比如可以是手机、平板电脑、笔记本电脑等终端设备,在终端设备的组装过程中,需要对与主板初步连接的连接器102进行冷压。压装装置3在控制信号下压装于待压装产品100上,即压装装置3可提供冷压需要的压力。本实施例中的冷压设备能够实现自动取放待压装产品,节省人力,提升了产品的加工效率。

42.本实施例中,控制信号比如可以是控制系统4发出的,第一夹持装置1及压装装置3可与控制系统4电连接,控制系统4控制第一夹持装置1及压装装置3的打开或关闭。此外,控制系统4还包括显示器,用以显示冷压相关的工作参数或进度。

43.本实施例中,定位部2比如可以设置于支撑结构5上。此外,第一夹持装置1和压装装置3均可通过相应的固定支架结构装配于支撑结构5上,以保证冷压设备的整体性及稳定性。支撑结构5比如可以设置为底板,能够架设于产线的传送带200上方,用以支撑整个冷压设备。

44.在一个示例性的实施例中,参照图1至图2,第一夹持装置1包括第一夹持部11和第一驱动组件12。第一夹持部11与第一驱动组件12传动连接,第一夹持部11用于夹持待压装产品100;第一驱动组件12在控制信号下驱动第一夹持部11运动,以使待压装产品100运动至定位部2。

45.其中,第一夹持部11比如可以是与终端设备相适配的夹具。本实施例中,第一夹持

部11设置为夹爪气缸,并与控制系统4电连接,能够在控制系统4的控制下夹起终端设备或者放下终端设备。第一夹持部11可通过螺丝固定于第一驱动组件12上(具体与第一驱动部121固定)。

46.第一驱动组件12比如可以包括驱动杆及驱动电机,驱动电机驱动第一夹持部11移动至终端设备所在处,当第一夹持部11夹起终端设备,还可以驱动第一夹持部11带动终端设备运动至定位部2。第一驱动组件12比如还可以包括气缸,以气缸驱动第一夹持部11往复运动。

47.在一个示例性的实施例中,依旧参照图1至图2,本实施例的第一驱动组件12包括第一驱动部121和第二驱动部122。其中,第一驱动部121和第二驱动部122均与控制系统4电连接,能够在控制系统4的控制下工作或关闭。

48.第一驱动部121比如可以是旋转气缸,第一驱动部121的一端(比如可以是气缸的驱动端)与第一夹持部11连接,能够驱动第一夹持部11旋转预设角度。本实施例中,当待压装产品100存在安装反向的问题时,第一驱动部121可以驱动第一夹持部11旋转180

°

。

49.第二驱动部122比如可以是竖直气缸。第一驱动部121的另一端与第二驱动部122连接,第二驱动部122(的驱动端)驱动第一驱动部121在第一方向运动。其中,第一方向比如可以是竖直方向,即第二驱动部122可以实现待压装产品100的升降调节。

50.本实施例中,第一驱动部121与第二驱动部122比如可以通过一转接板125实现连接。

51.在一个示例性的实施例中,依旧参照图1至图2,第一驱动组件12还包括第三驱动部123和沿第二方向延伸的第一导轨124。其中,第三驱动部123与控制系统4电连接,能够在控制系统4的控制下工作或关闭。

52.第三驱动部123比如可以是水平气缸。第三驱动部123的一端(比如可以是气缸的驱动端)与第二驱动部122或第一驱动部121连接,本实施例中,第三驱动部123与第二驱动部122直接连接,并能够根据控制信号驱动第二驱动部122在第二方向上运动,其中,第二方向比如可以是水平方向。本实施例中,通过第三驱动部123可以最终实现待压装产品100在水平方向上的移动调节。第三驱动部123的另一端与一沿竖直方向延伸的支柱51固定,支柱51固定于支撑结构5上。

53.其中,为保证在水平方向上移动时的平稳性,通过设置的第一导轨124,在辅助第三驱动部123稳定移动的同时,实现支撑第一驱动组件11的作用。第一导轨124可设置于一竖直的挡板126上,具体可设置为燕尾槽导轨。

54.本实施例中,第三驱动部123在与支柱固定的端部设置有限位部或限位传感器,以限定第三驱动部123在水平方向上的运动行程。

55.比如,在第三驱动部123的端部设置限位传感器(比如红外传感器),监测到第三驱动部123运行的水平的距离在预设阈值时,发送警示信号至控制系统4,控制系统4则可以根据警示信号控制第三驱动部123停止。再比如,在第三驱动部123的端部设置限位部1231,第三驱动部123的运动端运动到限位部1231附近则会被限位挡住。从而实现第三驱动部123水平运动行程的控制,并实现第二驱动部122沿第一导轨124在第二方向上运动预设距离,进而保证第一驱动部121的位置适合,以保证待压装产品100能够运动至合适的位置。有效防止待压装产品100在水平方向上移动距离过大,错过实现压装的合适位置。

56.在一个示例性的实施例中,依旧参照图1至图2,本实施例的冷压设备还包括:用于感应待压装产品100的第一感应元件6;第一感应元件6设置于第一驱动组件12靠近第一夹持部11的一端。其中,第一感应元件6比如可以设置为红外传感器或光栅传感器,用于感应是否有产品,有产品时可以发送相应信号,以便于控制系统4根据信号初始化设备系统,及时控制第一夹持装置1工作。本实施例中,第一感应元件6可通过螺丝固定于转接板125上。

57.在一个示例性的实施例中,依旧参照图1至图3,压装装置3包括压装部31及第二驱动组件32。压装部31与定位部2相对设置,且压装部31与第二驱动组件32传动连接,第二驱动组件32在控制信号下驱动压装部31在第一方向运动并压装于待压装产品上。其中,第一方向比如可以是竖直方向,第二驱动组件32能够带动压装部31升降,实现冷压。

58.在一个示例性的实施例中,依旧参照图1至图2,压装部31包括固定板311及压头(图中未示出),第二驱动组件32包括第四驱动部321和第五驱动部322。其中,第四驱动部321比如可以是大行程气缸,第五驱动部322比如可以是压头气缸。

59.本实施例中,第四驱动部321与固定板311固定连接,固定板311上设置有多个通孔。第五驱动部322贯穿并固定于固定板311上,比如第五驱动部322与通孔过盈配合。第五驱动部322的一端与压头(图中未示出)通过螺丝固定。第四驱动部321带动固定板311在竖直方向上运动,以带动第五驱动部322及压头(图中未示出)在竖直方向运动,最终压装于待压装产品100的预设部件。

60.其中,结合图4所示,待压装产品100的预设部件比如可以是连接器102(btb连接器或rf cable连接器)处,压头(图中未示出)可以是与btb连接器或rf cable连接器适配的仿形压头。在压头气缸的压力下,压头(图中未示出)可对连接器连接处进行冷压固定。其他实施例中,当冷压设备用于同一产品的不同冷压工位时,可以适应性调整压头(图中未示出)的形状、大小及位置。

61.本实施例中,压头(图中未示出)可设置有多个,每个压头(图中未示出)设置有适配的第五驱动部322(压头气缸),因此每个压头气缸可独立在控制信号下驱动对应的压头(图中未示出)实现压装,使得压装过程中的压力更精准,避免了压头制作不准确或压头磨损导致的压力不准确问题。

62.在一个示例性的实施例中,依旧参照图1至图2,考虑到终端设备的产线系统,本实施例中的冷压设备还包括第二夹持装置7,可用于冷压后的下料过程。其中,第二夹持装置7中的具体结构与第一夹持装置1相同,所要实现的功能也相同。

63.本实施例中,待压装产品100加工过程中,在待压装产品100的产线输送方向上,第二夹持装置7与第一夹持装置1依次设置。其中,本实施例对输送方向的前后顺序不做限定,第一夹持装置1可以位于第二夹持装置7的上游,也可以位于第二夹持装置7的下游。

64.将冷压设备应用于终端设备的产线系统时,冷压设备可架设于传送带200之上。作业员将需要冷压的btb连接器或rf cable连接器扣合于主板上后,将此时待组装完毕的终端设备放到传送带200上。

65.若第一夹持装置1位于第二夹持装置7的上游,则终端设备随传送带200先传输至第一夹持装置1处。比如结合图1所示,第一夹持装置1位于水平方向的左侧,第二夹持装置7位于水平方向的右侧。第一感应元件6感应到终端设备后,通知控制系统4。在控制系统4的控制下,第一夹持装置1能够将终端设备移动至定位部2,并控制压装装置3进行冷压。冷压

完毕后,可控制第二夹持装置2将终端设备移动至传送带200上继续传输至下一工位。

66.由此,本实施例的冷压设备左右两侧均可取放终端设备具有很好的线体适应性,不需要考虑产线的产品流线方向。并且冷压设备可以直接放到流水线上使用不需要架桥。

67.在一个示例性的实施例中,依旧参照图1至图2,冷压设备还包括导向通道8,在第二方向上,导向通道8的一端与支撑结构5的一端固定连接。其中,第二方向比如可以是水平方向。

68.其中,导向通道8比如可以包括两个导流板81,两个弧形形态的导流板形成导向通道8。

69.本实施例中,在上料侧(比如本实施例的第一夹持装置1一侧),导向通道8沿待压装产品100的输送方向逐渐变窄,以实现纠正待压装产品100的状态,使待压装产品100沿着其长度方向输送至导向通道8,进一步输送至导向通道8的待压装位,供第一夹持装置1夹取。待压装位与终端设备的形状相适应。

70.在一个示例中,当冷压设备包括第一夹持装置1,本示例中可以设置一个导向通道8,用以纠正传送带200上的产品方向。在另一个示例中,当冷压设备包括第一夹持装置1和第二夹持装置7,本示例中可以设置两个导向通道8。在上料侧及下料侧都设置导向通道8,保证产品在冷压前及冷压后都能以正确的方向传输。

71.在一个示例性的实施例中,参照图1、图2及图4,在第二方向上,定位部2的至少一侧的预设位置设置有第二感应元件9;第二感应元件9用于感应待压装产品的预设部位。

72.在一个示例中,冷压设备包括第一夹持装置1,定位部2在第一夹持装置1的同一侧设置有第二感应元件9。其中,第二感应元件可设置在导向通道8的待压装位处。第二感应元件9比如可以是红外传感器或光栅传感器。

73.值得说明的是,在涉及产品组装或连接器冷压时,终端设备等待压装产品100通常是套装于一个中框保护套内,再放置于传送带200上。保护套的预设部位通常设置有一防呆检测结构,比如可以是防呆耳朵101,防呆耳朵101所在的一端应是终端设备在传送带200上的前端。即冷压前,防呆耳朵101在右侧(靠近定位部8)时,终端设备的传输方向是正确的。

74.在第一感应元件6检测到有产品后的预设时间,若第二感应元件9也检测到保护套上的防呆耳朵101,则表明产品方向正确。反之,则证明产品的方向错误。控制系统4根据错误的警示信号,可以发出相应的控制指令,以控制第一驱动部121(旋转气缸)驱动第一夹持部11带动终端产品旋转180度,从而利用第二感应元件9实现防呆纠偏。

75.在一个示例性的实施例中,本公开提出了一种产线系统,用于加工待压装产品,待压装产品比如可以是终端设备。产线系统包括传送设备及上述任一项实施例的冷压设备;冷压设备设置于传送设备上方。其中,如图1至图2所示,传送设备比如可以是传送带200。

76.在一个具体的实施例中,本实施例涉及利用上述冷压设备的整体冷压过程,结合图1至图4,以待压装产品100为终端设备(待压装的预设部件为连接器102)、产品传输方向为水平方向(且为从左至右)为例,其中,冷压过程包括:

77.s1、待压装产品100随传送带200传输至冷压设备处,待压装产品100在导向通道8的作用下,保证终端设备的长度方向与传输方向相同。

78.s2、位于终端设备上方的第一感应元件6检测到终端设备,并发送相应信号至控制系统4。

79.s3、终端设备传输至导向通道8的待压装位。当根据第二感应元件9的信号确定待压装产品100的防呆耳朵101靠近定位部8(方向正确)时,执行步骤s4。当根据第二感应元件9的信号检测不到终端设备的防呆耳朵(方向错误)时,执行步骤s5。

80.s4、第一夹持部11依据控制信号张开、第二驱动部122依据控制信号下降,第二驱动部122下降带动第一驱动部121及第一夹持部11下降预设行程,第一夹持部11依据控制信号收缩夹紧终端设备;

81.第二驱动部122依据控制信号上升,带动终端设备上升至预设位置。

82.s5、第一夹持部11依据控制信号张开、第二驱动部122依据控制信号下降,第二驱动部122下降带动第一驱动部121及第一夹持部11下降预设行程,第一夹持部11依据控制信号收缩夹紧终端设备;

83.第二驱动部122依据控制信号上升,带动终端设备上升至预设位置;第一驱动部121依据控制信号控制第一夹持部11旋转180

°

。

84.s6、第三驱动部123依据控制信号带动第二驱动部122、第一驱动部121及终端设备在水平方向向右运动预设距离(运动至限位部或限位传感器的位置),至终端设备位于定位部2的正上方。在运动过程中第一导轨124可起到辅助水平运动及支撑的作用。

85.s7、第二驱动部122依据控制信号下降,带动第一驱动部121及第一夹持部11下降至终端设备位于定位部2处,第一夹持部11依据控制信号张开松开终端设备。第二驱动部122、第一驱动部121及第一夹持部11上升复位、并在第三驱动部123的作用下,水平移动复位。

86.s8、冷压过程:依据控制信号,压装装置3的第四驱动部321带动固定板311向下运动100mm,固定板311运动带动第五驱动部322向下运动,至第五驱动部322端部的压头(图中未示出)压装于终端产品上。

87.第五驱动部322依据控制信号冷压预设时间,冷压完成后,第五驱动部322发送相应信号,并依据控制信号带动压头(图中未示出)向上运动复位,第四驱动部321带动固定板311向上运动复位。

88.s9、控制系统4接收到冷压完成的信号后,控制第二夹持装置7运动。其中,第二夹持装置7的第二夹持部71张开,第二夹持装置7的水平气缸72带动竖直气缸73向左运动至限位部,此时,与竖直气缸73通过旋转气缸74相连的第二夹持部71位于定位部2的正上方。

89.s10、竖直气缸73带动旋转气缸74及第二夹持部71下降,第二夹持部71依据控制信号收缩夹紧终端产品。竖直气缸73带动旋转气缸74及第二夹持部71上升复位。

90.s11、水平气缸72带动竖直气缸73、旋转气缸74、第二夹持部71及终端设备向右运动复位。竖直气缸73带动旋转气缸74及第二夹持部71下降,第二夹持部71依据控制信号松开产品放到传送带200上。竖直气缸73带动旋转气缸74及第二夹持部71上升复位。

91.至此完成冷压过程,并实现了冷压后产品的传输。当产品传输方向为从右至左时,冷压过程与上述过程原理相同,可适应性调整。

92.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的

权利要求指出。

93.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1