具有内凸缘结构的筒形类构件的挤压成型方法与流程

[0001]

本发明属于金属挤压技术领域,具体涉及一种具有内凸缘结构的筒形类构件的挤压成型方法。

背景技术:

[0002]

轻质合金轮辋、弹箭弹体等是一类常见的具有内凸缘结构的筒形类构件。这类构件是民用及军用车辆、弹箭武器装备等的核心零部件,它们的内凸缘部分在使用过程中承受主要载荷,其力学性能是决定构件使用寿命的核心要素之一。

[0003]

目前,具有内凸缘结构的筒形类构件的制造流程为:首先采用实心坯料进行正挤压或反挤压或正反挤压后,成形出盲孔坯,然后去除中心区一小块坯料后,再进行热处理、机械加工等其他工序,从而获得成品。

[0004]

然而,现有工艺制得的构件在苛刻环境下的使用性能不佳,如耐冲击和抗疲劳性能不佳。

技术实现要素:

[0005]

有鉴于此,本发明的目的在于提供一种具有内凸缘结构的筒形类构件的成型方法。

[0006]

为实现上述目的,本发明的技术方案为:

[0007]

具有内凸缘结构的筒形类构件的成型方法,采用中空型坯料,包括一次挤压工序,还包括二次挤压工序,且二次挤压过程中控制坯料沿轴向和径向流动。

[0008]

进一步,一次挤压过程中控制坯料沿轴向流动。

[0009]

进一步,一次挤压过程中,采用的挤压芯棒的直径与中空型坯料内径相同,且挤压后预留的未变形坯料高度≤坯料侧壁厚度的3倍。

[0010]

进一步,二次挤压过程中,采用的挤压芯棒的直径与内凸缘结构的内径相同。

[0011]

进一步,坯料内径为筒形构件侧壁内径与内凸缘内径之和的1/4-3/4。

[0012]

本发明中,所述挤压可以在任何温度下进行,其成形模式可以是正挤压或反挤压。

[0013]

本发明的有益效果在于:

[0014]

本发明的方法制得的构件流线形貌好。

[0015]

本发明的方法制得的构件在苛刻环境下的耐冲击、抗疲劳使用性能优异。

[0016]

本发明的方法制得的构件在可在复杂服役环境下长期使用,尤其适合低塑性材料成形。

[0017]

本发明的方法简单,有利于实现工业化生产。

附图说明

[0018]

图1为实施例1的工艺流程图及制得的构件的剖面示意图;其中,a为坯料,b为复合挤压,c为切底,d为制得的构件的剖面示意图;

[0019]

图2为对比例1的工艺流程图及制得的构件的剖面示意图;其中,a为坯料,b为复合挤压,c为切底,d为制得的构件的剖面示意图;

[0020]

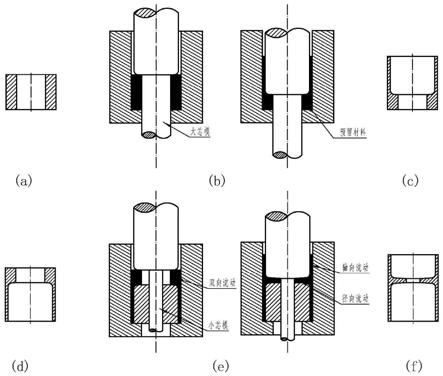

图3为实施例2的工艺流程图及制得的构件的剖面示意图;其中,a为坯料,b为一次挤压,c为中间坯;d为翻转中间坯,e为二次挤压,f为制得的构件的剖面示意图;

[0021]

图4对比例2的工艺流程图及制得的构件的剖面示意图;其中,a为坯料,b为反挤压,c为切底,d为制得的构件的剖面示意图;

[0022]

图5为实施例3的工艺流程图及制得的构件的剖面示意图;其中,a为坯料,b为一次挤压,c为中间坯;d为翻转中间坯,e为二次挤压,f为制得的构件的剖面示意图;

[0023]

图6对比例3的工艺流程图及制得的构件的剖面示意图;其中,a为坯料,b为反挤压,c为拔伸,d为切底,e为制得的构件的剖面示意图。

具体实施方式

[0024]

所举实施例是为了更好地对本发明的内容进行说明,但并不是本发明的内容仅限于所举实施例。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍属于本发明的保护范围。

[0025]

实施例1

[0026]

采用“反挤压+反挤压”的某内凸缘高强钢筒形件挤压成形方法,采用中空型坯料(坯料外径略小于筒形构件外径,且坯料内径为筒形件侧壁内径与内凸缘内径之和的1/2,其成形工序及终锻件如图1所示,具体步骤如下:

[0027]

a.一次挤压工序:采用大芯模,进行反挤压,采用的挤压芯棒的直径与中空型坯料内径相同,控制坯料沿轴向流动;挤压后预留的未变形坯料高度是坯料侧壁厚度的3倍;

[0028]

b.二次挤压工序:将大芯模更换为小芯模后进行反挤压,采用的挤压芯棒的直径与内凸缘结构的内径相同,并控制坯料沿轴向和径向流动。

[0029]

本实施例获得的成品构件如图1(f)所示。

[0030]

对比例1

[0031]

采用传统工艺对实施例1相同的内凸缘高强钢筒形件进行挤压,其成形工序及终锻件如图2所示,本对比例获得的成品构件如图2(d)所示。

[0032]

实施例2

[0033]

采用“反挤压+正挤压”的某内凸缘铝合金筒形件挤压成形方法,采用中空型坯料(坯料外径略小于筒形构件外径,且坯料内径为筒形件侧壁内径与内凸缘内径之和的1/4,其成形工序及终锻件如图3所示,具体步骤如下:

[0034]

a.一次挤压工序:采用大芯模,进行反挤压,采用的挤压芯棒的直径与中空型坯料内径相同,控制坯料沿轴向流动;挤压后预留的未变形坯料高度是坯料侧壁厚度的1.5倍;

[0035]

b.二次挤压工序:将大芯模更换为小芯模后进行正挤压,采用的挤压芯棒的直径与内凸缘结构的内径相同,并控制坯料沿轴向和径向流动。

[0036]

本实施例获得的成品构件如图3(f)所示。

[0037]

对比例2

[0038]

采用传统工艺对实施例2相同的内凸缘铝合金筒形件进行挤压,其成形工序及终锻件如图4所示,本对比例获得的成品构件如图4(d)所示。

[0039]

实施例3

[0040]

采用“反挤压+正挤压”的某内凸缘筒形件挤压成形方法,采用中空型坯料(坯料外径略小于筒形构件外径,且坯料内径为筒形件侧壁内径与内凸缘内径之和的3/4,其成形工序及终锻件如图3所示,具体步骤如下:

[0041]

a.一次挤压工序:采用大芯模,进行正挤压,采用的挤压芯棒的直径与中空型坯料内径相同,控制坯料沿轴向流动;挤压后预留的未变形坯料高度是坯料侧壁厚度的2.5倍;

[0042]

b.二次挤压工序:将大芯模更换为小芯模后进行正挤压,采用的挤压芯棒的直径与内凸缘结构的内径相同,并控制坯料沿轴向和径向流动。

[0043]

本实施例获得的成品构件如图5(f)所示。

[0044]

对比例3

[0045]

采用传统工艺对实施例3相同的内凸缘筒形件进行挤压,其成形工序及终锻件如图6所示,本对比例获得的成品构件如图6(e)所示。

[0046]

性能检测

[0047]

检测实施例1-3及对比例3制得的构件在苛刻环境下的使用性能,结果如表1所示。

[0048]

表1性能检测结果

[0049]

实施例1施加力为1.5倍的许用载荷,在施加1x106次后,构件根部产生裂纹对比例1施加力为1.5倍的许用载荷,在施加1x108次后,构件根部未产生裂纹实施例2内压力200mpa构件根部断裂对比例2内压力300mpa构件无断裂缺陷实施例3内压力150mpa构件根部断裂对比例3内压力245mpa构件无断裂缺陷

[0050]

由表1可知,实施例1-3的构件在施加力为1.5倍的许用载荷和内压力200-245mpa条件下未产生裂纹或断裂缺陷。由此证明,本发明的方法得到的构件耐冲击和抗疲劳性能优异。

[0051]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1