一种密炼机无裂纹耐磨合金堆焊工艺的制作方法

[0001]

本发明属于密炼机合金堆焊技术领域,具体涉及一种密炼机无裂纹耐磨合金堆焊工艺。

背景技术:

[0002]

橡胶产业是国民经济中不可缺少的重要支柱产业,“密炼机”是橡胶产业的核心设备之一,发展“密炼机”对橡胶行业发展有重大意义。目前国内市场上使用的密炼机大约4000台,捏炼机10000台,每年随着橡胶产业的发展,需求的数量在不断上升。随着环保要求的提高,捏炼机客户今后都会更换为密炼机。

[0003]

基于橡胶高分子材料加工的特性,密炼机工作部位始终承受着高分子材料的高磨擦,配合剂的腐蚀、以及混合后高分子材料粘着问题。因此密炼机的核心工作零件均采用表面硬化和防腐处理。密炼机内部零件转子、密炼室、压砣、卸料门、挡圈、密封环等主要工作面堆焊硬质耐磨合金,其余表面采用镀硬铬处理方式。密炼机合金的选择和焊接技术决定了密炼机的使用稳定性和可靠性。

技术实现要素:

[0004]

为了解决上述技术问题,本发明提供一种密炼机无裂纹耐磨合金堆焊工艺,解决密炼机核心零件表面合金不耐磨、易崩块、不耐腐蚀、易裂、易粘料的通用性问题。

[0005]

本发明是这样实现的,提供一种密炼机无裂纹耐磨合金堆焊工艺,堆焊的密炼机部件包括转子、密炼室、压砣、卸料门、耐磨板、挡圈、动圈和定圈,进行各部件堆焊的合金种类及每种合金包括的成分如表1所示:

[0006]

表1密炼机各部件堆焊的合金种类及每种合金包括的成分

[0007]

。

[0008]

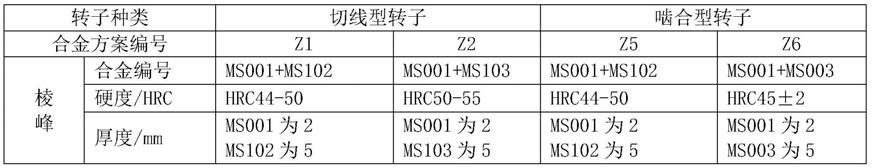

优选地,所述转子根据其结构,堆焊的位置包括棱峰、棱侧、长短棱端面、过渡曲面、转子体基圆和端面,对于切线型转子和啮合型转子,不同堆焊位置的合金选择方案如表2所示:

[0009]

表2切线型转子和啮合型转子不同位置堆焊方案

[0010][0011]

转子堆焊的方法包括如下步骤:

[0012]

101)预处理:包括尺寸的检测、堆焊区域的焊前局部打磨处理及整体预热,预热方式为在3-4h温度上升到250-300℃,保持2h;

[0013]

102)堆焊不锈钢打底层:

[0014]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0015]

切线型转子堆焊打底层和端面后由,单边加2mm车好棱峰外圆,端面单边留2mm加工余量,刻转子体基圆尺寸打磨参考线,深度0.3-0.4mm;

[0016]

其余过渡曲面均手工打磨抛光,检测打底层厚度并记录好,检查控制点;

[0017]

103)堆焊耐磨合金层:

[0018]

在打底层堆焊合格的前提下,方可堆焊转子不同位置的耐磨合金层,按照表2,切线型转子堆焊方案如下:棱峰按照z1方案,首先堆焊ms001合金2mm,然后堆焊ms102合金5mm,或者按照z2方案,首先堆焊ms001合金2mm,然后堆焊ms103合金5mm;棱侧、长短棱端面、过渡曲面三个位置按照z1方案,首先堆焊ms001合金2mm,然后堆焊ms101合金5mm,或者按照z2方案,首先堆焊ms001合金2mm,然后堆焊ms102合金5mm;转子基体圆按照z1方案或z2方案,均为堆焊ms002合金4mm;端面按照z1方案或z2方案,均为堆焊ms002合金4mm;

[0019]

啮合型转子堆焊方案如下:棱峰按照z5方案,首先堆焊ms001合金2mm,然后堆焊ms102合金5mm,或者按照z6方案,首先堆焊ms001合金2mm,然后堆焊ms003合金5mm;棱侧、长短棱端面、过渡曲面三个位置按照z5方案,首先堆焊ms001合金2mm,然后堆焊ms102合金5mm,或者按照z6方案,首先堆焊ms001合金2mm,然后堆焊ms003合金5mm;转子基体圆按照z5方案,首先堆焊ms001合金2mm,然后堆焊ms101合金4mm,或者按照z6方案,首先堆焊ms001合金2mm,然后堆焊ms004合金4mm;端面按照z1方案或z2方案,均为堆焊ms002合金4mm;

[0020]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0021]

104)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至620℃,升温速度小于100℃/h,保温8h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0022]

进一步优选,所述密炼室根据其结构,堆焊的位置包括室壁、上直面和下斜面,不同堆焊位置的合金选择方案如表3所示:

[0023]

表3密炼室不同位置堆焊方案

[0024][0025]

密炼室堆焊的方法包括如下步骤:

[0026]

201)预处理:包括尺寸的检测及整体预热,不留堆焊工艺台,预热方式为在2-3h温度上升到150-250℃,保持2h;

[0027]

202)堆焊不锈钢打底层:

[0028]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0029]

203)堆焊耐磨合金层:

[0030]

在打底层堆焊合格的前提下,堆焊耐磨合金层,按照表3,密炼室的室壁按照m1方案,首先堆焊ms001合金2mm,然后堆焊ms003合金5mm,或者按照m2方案,首先堆焊ms001合金3mm,然后堆焊ms102合金4mm;密炼室的上直面和下直面按照m1或m2方案,均为堆焊ms002合金4mm;

[0031]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0032]

204)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至500℃,升温速度小于100℃/h,保温8h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0033]

进一步优选,所述压砣合金区域位置的合金选择方案如表4所示:

[0034]

表4压砣合金区域位置的合金选择方案

[0035][0036]

压砣堆焊的方法包括如下步骤:

[0037]

301)预处理:包括尺寸的检测及整体预热,预热方式为在2-3h温度上升到200-250℃,保持1-2h;

[0038]

302)堆焊不锈钢打底层:

[0039]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0040]

堆焊后打磨打底层至保留厚度2mm;

[0041]

303)堆焊耐磨合金层:

[0042]

在打底层堆焊合格的前提下,堆焊耐磨合金层,按照表4,压砣的合金区域按照y1方案,首先堆焊ms001合金2mm,然后堆焊ms004合金4mm,或者按照y2方案,首先堆焊ms001合金2mm,然后堆焊ms101合金4mm

[0043]

分层堆焊,根据总厚度的不同,每个方案分2-3层进行堆焊;

[0044]

304)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至620℃,升温速度小于100℃/h,保温8h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0045]

进一步优选,所述卸料门根据其结构,堆焊的位置包括第一区域和第二区域,不同堆焊位置的合金选择方案如表5所示:

[0046]

表5卸料门不同堆焊位置的合金选择方案

[0047][0048]

所述卸料门堆焊的方法包括如下步骤:

[0049]

401)预处理:包括尺寸的检测及整体预热,预热方式为在2-3h温度上升到200-250℃,保持1-2h;

[0050]

402)堆焊不锈钢打底层:

[0051]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0052]

堆焊后打磨打底层至保留厚度2mm;

[0053]

403)堆焊耐磨合金层:

[0054]

在打底层堆焊合格的前提下,堆焊耐磨合金层,按照表5,卸料门第一区域按照x1方案,首先堆焊ms001合金4mm,然后堆焊ms005合金3mm,或者按照x2方案,首先堆焊ms001合金4mm,然后堆焊ms101合金3mm;第二区域按照x1方案或按照x2方案,均为堆焊ms002合金4mm;

[0055]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0056]

404)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至620℃,升温速度小于100℃/h,保温8h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0057]

进一步优选,所述耐磨板合金区域位置的合金选择方案如表6所示:

[0058]

表6耐磨板合金区域位置的合金选择方案

[0059][0060]

耐磨板堆焊的方法包括如下步骤:

[0061]

501)预处理:包括尺寸的检测及整体预热,预热方式为在2-3h温度上升到200-250℃,保持1-2h;

[0062]

502)堆焊不锈钢打底层:

[0063]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0064]

堆焊后打磨打底层至保留厚度2mm;

[0065]

503)堆焊耐磨合金层:

[0066]

在打底层堆焊合格的前提下,堆焊耐磨合金层,按照表6,卸料门合金区域按照n1方案,首先堆焊ms001合金2mm,然后堆焊ms004合金3mm,或者按照n2方案,首先堆焊ms001合金2mm,然后堆焊ms104合金3mm

[0067]

分层堆焊,根据总厚度的不同,每个方案分2-3层进行堆焊;

[0068]

504)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至620℃,升温速度小于100℃/h,保温6h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0069]

进一步优选,所述挡圈合金区域位置的合金选择方案如表7所示:

[0070]

表7挡圈合金区域位置的合金选择方案

[0071][0072]

挡圈堆焊的方法包括如下步骤:

[0073]

601)预处理:包括尺寸的检测及整体预热,预热方式为在2-3h温度上升到200-250℃,保持1-2h;

[0074]

602)堆焊合金层:

[0075]

在堆焊前尺寸合格的前提下,堆焊合金层,按照表7,挡圈合金区域按照d1方案,堆焊ms002合金4mm或者按照d2方案,首先堆焊ms001合金2mm,然后堆焊ms101合金3mm;

[0076]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0077]

604)堆焊后转执行退火工序:退伙过程为,在1-10h内,升温至580℃,升温速度小于50℃/h,保持8h,然后冷却至小于100℃,冷却速度小于100℃/h,出炉。

[0078]

进一步优选,所述动圈和所述定圈合金区域位置的合金选择方案如表8所示:

[0079]

表8动圈和定圈合金区域位置的合金选择方案

[0080][0081]

动圈和所述定圈堆焊的方法包括如下步骤:

[0082]

701)预处理:包括尺寸的检测及整体预热,预热方式为在6-8h温度上升到850-900℃,保持1-2h;

[0083]

702)堆焊合金层:

[0084]

在堆焊前尺寸合格的前提下,堆焊合金层,对于动圈,按照s1方案,堆焊ms103合金3mm,或者按照s2方案,堆焊ms202合金3mm,或者按照s3方案,堆焊ms201合金3mm;对于定圈,按照s1方案,堆焊ms101合金4mm,或者按照s2方案,堆焊ms201合金4mm,或者按照s3方案,堆焊ms203合金4mm;

[0085]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0086]

704)堆焊后转执行退火工序:退伙过程为,在1-8h内,升温至600℃,保持18h,随后冷却至小于50℃,出炉。

[0087]

与现有技术相比,本发明的优点在于:

[0088]

解决密炼机核心零件表面合金不耐磨、易崩块、不耐腐蚀、易裂、易粘料的通用性问题。

附图说明

[0089]

图1为啮合型转子结构示意图;

[0090]

图2为剪切型转子结构示意图;

[0091]

图3为密炼室结构示意图;

[0092]

图4为压砣结构示意图

[0093]

图5为卸料门结构示意图;

[0094]

图6为耐磨板结构示意图;

[0095]

图7为挡圈结构示意图;

[0096]

图8为动圈结构示意图;

[0097]

图9为定圈结构示意图。

具体实施方式

[0098]

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0099]

本发明提供一种密炼机无裂纹耐磨合金堆焊工艺,堆焊的密炼机部件包括转子、密炼室、压砣、卸料门、耐磨板、挡圈、动圈和定圈,进行各部件堆焊的合金种类及每种合金包括的成分如表1所示:

[0100]

表1密炼机各部件堆焊的合金种类及每种合金包括的成分

[0101]

[0102]

其中,参考图1和图2,转子根据其结构,堆焊的位置包括棱峰1、棱侧2、长短棱端面6、过渡曲面3、转子体基圆4和端面5,对于切线型转子和啮合型转子,不同堆焊位置的合金选择方案如表2所示:

[0103]

表2切线型转子和啮合型转子不同位置堆焊方案

[0104][0105][0106]

转子堆焊的方法包括如下步骤:

[0107]

101)预处理:包括尺寸的检测、堆焊区域的焊前局部打磨处理及整体预热,预热方式为在3-4h温度上升到250-300℃,保持2h;

[0108]

102)堆焊不锈钢打底层:

[0109]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0110]

切线型转子堆焊打底层和端面后由,单边加2mm车好棱峰外圆,端面单边留2mm加工余量,刻转子体基圆尺寸打磨参考线,深度0.3-0.4mm;

[0111]

其余过渡曲面均手工打磨抛光,检测打底层厚度并记录好,检查控制点;

[0112]

103)堆焊耐磨合金层:

[0113]

在打底层堆焊合格的前提下,方可堆焊转子不同位置的耐磨合金层,按照表2,切线型转子堆焊方案如下:棱峰按照z1方案,首先堆焊ms001合金2mm,然后堆焊ms102合金5mm,或者按照z2方案,首先堆焊ms001合金2mm,然后堆焊ms103合金5mm;棱侧、长短棱端面、过渡曲面三个位置按照z1方案,首先堆焊ms001合金2mm,然后堆焊ms101合金5mm,或者按照z2方案,首先堆焊ms001合金2mm,然后堆焊ms102合金5mm;转子基体圆按照z1方案或z2方案,均为堆焊ms002合金4mm;端面按照z1方案或z2方案,均为堆焊ms002合金4mm;

[0114]

啮合型转子堆焊方案如下:棱峰按照z5方案,首先堆焊ms001合金2mm,然后堆焊ms102合金5mm,或者按照z6方案,首先堆焊ms001合金2mm,然后堆焊ms003合金5mm;棱侧、长短棱端面、过渡曲面三个位置按照z5方案,首先堆焊ms001合金2mm,然后堆焊ms102合金5mm,或者按照z6方案,首先堆焊ms001合金2mm,然后堆焊ms003合金5mm;转子基体圆按照z5方案,首先堆焊ms001合金2mm,然后堆焊ms101合金4mm,或者按照z6方案,首先堆焊ms001合金2mm,然后堆焊ms004合金4mm;端面按照z1方案或z2方案,均为堆焊ms002合金4mm;

[0115]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0116]

104)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至620℃,升温速度小于100℃/h,保温8h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0117]

参考图3,密炼室根据其结构,堆焊的位置包括室壁7、上直面8和下斜面9,不同堆焊位置的合金选择方案如表3所示:

[0118]

表3密炼室不同位置堆焊方案

[0119][0120]

密炼室堆焊的方法包括如下步骤:

[0121]

201)预处理:包括尺寸的检测及整体预热,不留堆焊工艺台,预热方式为在2-3h温度上升到150-250℃,保持2h;

[0122]

202)堆焊不锈钢打底层:

[0123]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0124]

203)堆焊耐磨合金层:

[0125]

在打底层堆焊合格的前提下,堆焊耐磨合金层,按照表3,密炼室的室壁按照m1方案,首先堆焊ms001合金2mm,然后堆焊ms003合金5mm,或者按照m2方案,首先堆焊ms001合金3mm,然后堆焊ms102合金4mm;密炼室的上直面和下直面按照m1或m2方案,均为堆焊ms002合金4mm;

[0126]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0127]

204)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至500℃,升温速度小于100℃/h,保温8h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0128]

参考图4,压砣合金区域位置(r型圆弧面10及两斜侧面11)的合金选择方案如表4所示:

[0129]

表4压砣合金区域位置的合金选择方案

[0130][0131]

压砣堆焊的方法包括如下步骤:

[0132]

301)预处理:包括尺寸的检测及整体预热,预热方式为在2-3h温度上升到200-250℃,保持1-2h;

[0133]

302)堆焊不锈钢打底层:

[0134]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0135]

堆焊后打磨打底层至保留厚度2mm;

[0136]

303)堆焊耐磨合金层:

[0137]

在打底层堆焊合格的前提下,堆焊耐磨合金层,按照表4,压砣的合金区域按照y1方案,首先堆焊ms001合金2mm,然后堆焊ms004合金4mm,或者按照y2方案,首先堆焊ms001合金2mm,然后堆焊ms101合金4mm

[0138]

分层堆焊,根据总厚度的不同,每个方案分2-3层进行堆焊;

[0139]

304)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至620℃,升温速度小于100℃/h,保温8h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0140]

参考图5,卸料门根据其结构,堆焊的位置包括第一区域12和第二区域13,不同堆焊位置的合金选择方案如表5所示:

[0141]

表5卸料门不同堆焊位置的合金选择方案

[0142][0143]

所述卸料门堆焊的方法包括如下步骤:

[0144]

401)预处理:包括尺寸的检测及整体预热,预热方式为在2-3h温度上升到200-250℃,保持1-2h;

[0145]

402)堆焊不锈钢打底层:

[0146]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0147]

堆焊后打磨打底层至保留厚度2mm;

[0148]

403)堆焊耐磨合金层:

[0149]

在打底层堆焊合格的前提下,堆焊耐磨合金层,按照表5,卸料门第一区域按照x1方案,首先堆焊ms001合金4mm,然后堆焊ms005合金3mm,或者按照x2方案,首先堆焊ms001合金4mm,然后堆焊ms101合金3mm;第二区域按照x1方案或按照x2方案,均为堆焊ms002合金

4mm;

[0150]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0151]

404)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至620℃,升温速度小于100℃/h,保温8h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0152]

参考图6,耐磨板合金区域位置14的合金选择方案如表6所示:

[0153]

表6耐磨板合金区域位置的合金选择方案

[0154][0155]

耐磨板堆焊的方法包括如下步骤:

[0156]

501)预处理:包括尺寸的检测及整体预热,预热方式为在2-3h温度上升到200-250℃,保持1-2h;

[0157]

502)堆焊不锈钢打底层:

[0158]

总堆焊厚度2.5-3mm,包含余量,分1-2层进行堆焊;

[0159]

堆焊后打磨打底层至保留厚度2mm;

[0160]

503)堆焊耐磨合金层:

[0161]

在打底层堆焊合格的前提下,堆焊耐磨合金层,按照表6,卸料门合金区域按照n1方案,首先堆焊ms001合金2mm,然后堆焊ms004合金3mm,或者按照n2方案,首先堆焊ms001合金2mm,然后堆焊ms104合金3mm

[0162]

分层堆焊,根据总厚度的不同,每个方案分2-3层进行堆焊;

[0163]

504)堆焊后由执行退火工序:退伙过程为,在1-8h内,升温至350℃,升温速度小于50℃/h,保持1h,随后升温至620℃,升温速度小于100℃/h,保温6h,然后迅速冷却至小于50℃,冷却速度小于50℃/h,出炉空冷。

[0164]

参考图7,挡圈合金区域位置15的合金选择方案如表7所示:

[0165]

表7挡圈合金区域位置的合金选择方案

[0166][0167]

挡圈堆焊的方法包括如下步骤:

[0168]

601)预处理:包括尺寸的检测及整体预热,预热方式为在2-3h温度上升到200-250℃,保持1-2h;

[0169]

602)堆焊合金层:

[0170]

在堆焊前尺寸合格的前提下,堆焊合金层,按照表7,挡圈合金区域按照d1方案,堆焊ms002合金4mm或者按照d2方案,首先堆焊ms001合金2mm,然后堆焊ms101合金3mm;

[0171]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0172]

604)堆焊后转执行退火工序:退伙过程为,在1-10h内,升温至580℃,升温速度小于50℃/h,保持8h,然后冷却至小于100℃,冷却速度小于100℃/h,出炉。

[0173]

参考图8和图9,动圈合金区域位置16和定圈合金区域位置17的合金选择方案如表8所示:

[0174]

表8动圈和定圈合金区域位置的合金选择方案

[0175][0176]

动圈和所述定圈堆焊的方法包括如下步骤:

[0177]

701)预处理:包括尺寸的检测及整体预热,预热方式为在6-8h温度上升到850-900℃,保持1-2h;

[0178]

702)堆焊合金层:

[0179]

在堆焊前尺寸合格的前提下,堆焊合金层,对于动圈,按照s1方案,堆焊ms103合金3mm,或者按照s2方案,堆焊ms202合金3mm,或者按照s3方案,堆焊ms201合金3mm;对于定圈,按照s1方案,堆焊ms101合金4mm,或者按照s2方案,堆焊ms201合金4mm,或者按照s3方案,堆焊ms203合金4mm;

[0180]

分层堆焊,根据总厚度的不同,每个方案分3-4层进行堆焊;

[0181]

704)堆焊后转执行退火工序:退伙过程为,在1-8h内,升温至600℃,保持18h,随后冷却至小于50℃,出炉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1