转向节钻切一体机的制作方法

1.本发明涉及铸造技术领域,更具体地说涉及一种铸造汽车转向节时,用来给汽车转向节四工位切割冒口和钻中心孔的设备。

背景技术:

2.cn105500007b公开了一种旋转式摩托车铝合金轮毂钻切一体机,它的钻中心孔和切冒口是二个工位,这样就需要设计旋转机构,让工件在切完冒口后再转动钻中心孔工位进行钻中心孔。其不足之处是:设备成本较高,生产效率较低。汽车转向节相对摩托车铝合金轮毂要小很多,如果采用现有技术设计会大大影生产效率。

技术实现要素:

3.本发明的目的就是针对现有技术之不足,而提供一种转向节钻切一体机,它能降低设备成本,提高生产效率,避免工件多工位旋转,同时工件夹紧更为牢固,确保加工精度。

4.本发明的技术解决措施如下:

5.转向节钻切一体机,包括工装机构,翻转机构的结构是:工装机构的工装板铰接在翻转座上,翻转座上固定有翻转油缸,翻转油缸的活塞杆与工装板铰接在一起,转向节工件固定在工装板上;

6.钻孔机构的结构是:钻孔工作台上固定有钻孔支架,四个电机均固定在钻孔支架上,电机的转轴与减速器的输入轴固定在一起,减速器的输出轴上固定有钻头,减速器固定在钻孔支架上;平移油缸的缸体固定在钻孔支架上,平移油缸的活塞杆固定在油缸座上,钻孔工作台上成型有落屑口;

7.升降机构的结构是:台板上固定有四个直线导筒,四根滑柱分别插套在四个直线导筒上,四根滑柱的上端固定有顶板,四根滑柱的下端固定有底板,筒座固定在台板的中部,筒座的上端固定有伺服电机,伺服电机的转轴上固定丝杆,丝杆与底板螺接在一起;

8.切冒口机构的结构是:切冒口电机固定在切冒口减速器上,切冒口减速器固定在底板上,切冒口电机的转轴与切冒口减速器的输入轴固定在一起,切冒口减速器的输出轴上固定有切冒口刀具;

9.机箱固定在钻孔工作台上,台板固定在机箱的机箱顶板上,切冒口刀具与落屑口相对,工装板上固定的转向节工件与切冒口刀具相对;排屑机的接料箱置于落屑口的下部;

10.机箱上成型有机箱口,机箱口与工装板相对,机箱上固定有四个锁紧油缸,锁紧油缸的锁紧活塞杆的横截面为半圆形,工装板夹持在锁紧活塞杆与机箱实体之间。

11.所述工装板上固定有压紧油缸,压紧油缸的活塞杆上固定有压臂,转向节工件夹持在压臂与工装板之间。

12.所述台板通过螺钉固定在机箱的机箱顶板上,钻孔工作台上成型有翻转油缸收容空间,翻转油缸置于翻转油缸收容空间中。

13.所述切冒口刀具有两个,工装板上固定有四个转向节工件。

14.所述锁紧油缸的活塞杆的平面上成型有导引斜面。

15.本发明的有益效果在于:

16.它能降低设备成本,提高生产效率,避免工件多工位旋转,同时工件夹紧更为牢固,确保加工精度。

附图说明

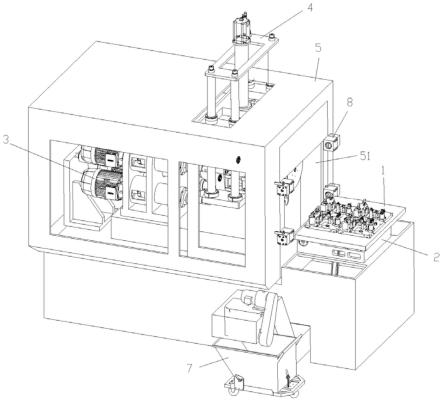

17.图1为本发明的立体示意图;

18.图2为图中工装板升起后的结构示意图;

19.图3为钻孔机构的结构示意图;

20.图4为工装机构和翻转机构部分的立体示意图;

21.图5为升降机构和切冒口机构部分的立体示意图;

22.图6为锁紧活塞杆的结构示意图。

23.图中:1、工装机构;2、翻转机构;3、钻孔机构;4、升降机构;5、机箱;6、切冒口机构;7、排屑机;8、锁紧油缸。

具体实施方式

24.实施例:见图1至6所示,转向节钻切一体机,包括工装机构1,翻转机构2的结构是:工装机构1的工装板11铰接在翻转座21上,翻转座21上固定有翻转油缸22,翻转油缸22的活塞杆与工装板11铰接在一起,转向节工件固定在工装板11上;

25.钻孔机构3的结构是:钻孔工作台31上固定有钻孔支架34,四个电机32均固定在钻孔支架34上,电机32的转轴与减速器33的输入轴固定在一起,减速器33的输出轴上固定有钻头34,减速器33固定在钻孔支架34上;平移油缸36的缸体固定在钻孔支架34上,平移油缸36的活塞杆固定在油缸座37上,钻孔工作台31上成型有落屑口311;

26.升降机构4的结构是:台板41上固定有四个直线导筒42,四根滑柱43分别插套在四个直线导筒42上,四根滑柱43的上端固定有顶板44,四根滑柱43的下端固定有底板45,筒座47固定在台板41的中部,筒座47的上端固定有伺服电机46,伺服电机46的转轴上固定丝杆,丝杆与底板45螺接在一起;

27.切冒口机构6的结构是:切冒口电机61固定在切冒口减速器62上,切冒口减速器62固定在底板45上,切冒口电机61的转轴与切冒口减速器62的输入轴固定在一起,切冒口减速器62的输出轴上固定有切冒口刀具63;

28.机箱5固定在钻孔工作台31上,台板41固定在机箱4的机箱顶板上,切冒口刀具63与落屑口311相对,工装板11上固定的转向节工件与切冒口刀具63相对;排屑机7的接料箱置于落屑口311的下部;

29.机箱51上成型有机箱口51,机箱口51与工装板11相对,机箱51上固定有四个锁紧油缸8,锁紧油缸8的锁紧活塞杆81的横截面为半圆形,工装板11夹持在锁紧活塞杆81与机箱51实体之间。

30.所述工装板11上固定有压紧油缸12,压紧油缸12的活塞杆上固定有压臂13,转向节工件夹持在压臂13与工装板11之间。

31.所述台板41通过螺钉固定在机箱4的机箱顶板上,钻孔工作台31上成型有翻转油

缸收容空间312,翻转油缸22置于翻转油缸收容空间312中。

32.所述切冒口刀具63有两个,工装板11上固定有四个转向节工件。

33.所述锁紧油缸8的活塞杆的平面上成型有导引斜面82。

34.工作原理:翻转机构2用于安装工装机构1,翻转机构2的翻转油缸22驱动可带工装板上11翻转90

°

,翻转机构2定位准确,翻转行程末端无冲击。翻转到位后采用锁紧油缸8将工装板11锁紧在箱体5与锁紧活塞杆81之间。

35.工装机构2固定四个转向节工件,然后翻转机构2驱动工装板11转动90度,即图2中所示状态,然后伺服电机46驱动底板45下降,切割刀具63将转向节工件上的冒口切掉,然后伺服电机46驱动底板45上升,切割刀具63离开转向节工件。

36.平移油缸36驱动电机32、减速器33和钻头34向右移动,启动电机32,钻头34对工装机构2上的转向节工件钻中心孔。

37.切冒口和钻中心孔产生的铝屑落入排屑机7送走。

38.与现有技术相比它省除了工位,不用旋转工装到不同工位,从而节省了设备成本,同时缩短了加工时间,提高了生产效率。

技术特征:

1.转向节钻切一体机,包括工装机构(1),其特征在于:翻转机构(2)的结构是:工装机构(1)的工装板(11)铰接在翻转座(21)上,翻转座(21)上固定有翻转油缸(22),翻转油缸(22)的活塞杆与工装板(11)铰接在一起,转向节工件固定在工装板(11)上;钻孔机构(3)的结构是:钻孔工作台(31)上固定有钻孔支架(34),四个电机(32)均固定在钻孔支架(34)上,电机(32)的转轴与减速器(33)的输入轴固定在一起,减速器(33)的输出轴上固定有钻头(34),减速器(33)固定在钻孔支架(34)上;平移油缸(36)的缸体固定在钻孔支架(34)上,平移油缸(36)的活塞杆固定在油缸座(37)上,钻孔工作台(31)上成型有落屑口(311);升降机构(4)的结构是:台板(41)上固定有四个直线导筒(42),四根滑柱(43)分别插套在四个直线导筒(42)上,四根滑柱(43)的上端固定有顶板(44),四根滑柱(43)的下端固定有底板(45),筒座(47)固定在台板(41)的中部,筒座(47)的上端固定有伺服电机(46),伺服电机(46)的转轴上固定丝杆,丝杆与底板(45)螺接在一起;切冒口机构(6)的结构是:切冒口电机(61)固定在切冒口减速器(62)上,切冒口减速器(62)固定在底板(45)上,切冒口电机(61)的转轴与切冒口减速器(62)的输入轴固定在一起,切冒口减速器(62)的输出轴上固定有切冒口刀具(63);机箱(5)固定在钻孔工作台(31)上,台板(41)固定在机箱(4)的机箱顶板上,切冒口刀具(63)与落屑口(311)相对,工装板(11)上固定的转向节工件与切冒口刀具(63)相对;排屑机(7)的接料箱置于落屑口(311)的下部;机箱(51)上成型有机箱口(51),机箱口(51)与工装板(11)相对,机箱(51)上固定有四个锁紧油缸(8),锁紧油缸(8)的锁紧活塞杆(81)的横截面为半圆形,工装板(11)夹持在锁紧活塞杆(81)与机箱(51)实体之间。2.根据权利要求1所述的转向节钻切一体机,其特征在于:工装板(11)上固定有压紧油缸(12),压紧油缸(12)的活塞杆上固定有压臂(13),转向节工件夹持在压臂(13)与工装板(11)之间。3.根据权利要求1所述的转向节钻切一体机,其特征在于:台板(41)通过螺钉固定在机箱(4)的机箱顶板上,钻孔工作台(31)上成型有翻转油缸收容空间(312),翻转油缸(22)置于翻转油缸收容空间(312)中。4.根据权利要求1所述的转向节钻切一体机,其特征在于:切冒口刀具(63)有两个,工装板(11)上固定有四个转向节工件。5.根据权利要求1所述的转向节钻切一体机,其特征在于:锁紧油缸(8)的活塞杆的平面上成型有导引斜面(82)。

技术总结

转向节钻切一体机,包括工装机构,翻转机构的结构是:工装机构的工装板铰接在翻转座上,翻转座上固定有翻转油缸,翻转油缸的活塞杆与工装板铰接在一起,转向节工件固定在工装板上;钻孔机构的结构是:钻孔工作台上固定有钻孔支架,四个电机均固定在钻孔支架上,电机的转轴与减速器的输入轴固定在一起,减速器的输出轴上固定有钻头,减速器固定在钻孔支架上;平移油缸的缸体固定在钻孔支架上,平移油缸的活塞杆固定在油缸座上,钻孔工作台上成型有落屑口;它能降低设备成本,提高生产效率,避免工件多工位旋转,同时工件夹紧更为牢固,确保加工精度。保加工精度。保加工精度。

技术研发人员:袁亮亮 戎传龙 石鑫伟 张翼 章洁明

受保护的技术使用者:浙江万丰科技开发股份有限公司

技术研发日:2020.11.25

技术公布日:2022/12/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1