用于管件嵌入密封圈高效组装机构的制作方法

1.本发明属于密封圈组装技术领域,尤其涉及一种用于管件嵌入密封圈高效组装机构。

背景技术:

2.汽车燃油管接头在汽车上大量应用,比如轿车燃油系统,而不同品牌车型的燃油系统均有差异,燃油接头种类也很多,常规的接头组装设备中,需要对接头进行密封圈的组装,常规的采用机械吸盘吸附密封圈进行上料,装入时易导致密封圈弹性弹脱装配位置,造成装配物料缺失,影响自动化进程。

技术实现要素:

3.本发明的目的是为了解决上述技术问题,而提供用于管件嵌入密封圈高效组装机构,从而实现管件上准确装入密封圈,装配高效。为了达到上述目的,本发明技术方案如下:

4.用于管件嵌入密封圈高效组装机构,包括用于承载密封圈的转盘上料装置、设于转盘上料装置侧边的组装过渡装置、可水平移动和升降移动设置的搬运模组、以及连接搬运模组上的移载冲压装置;所述组装过渡装置包括固定设置的多个锥形销柱、沿锥形销柱外壁可升降滑动的第一夹爪,所述移载冲压装置包括连板、设于连板一侧的多个移载柱、设于连板另一侧中空的固定柱、设于固定柱内部升降移动的导柱,所述固定柱的内壁设有环形的凸缘,所述移载柱与密封圈穿接配合或与锥形销柱相对应插接配合,所述导柱与锥形销柱相对应插接配合或与管件相对应插接配合。

5.具体的,所述转盘上料装置包括伺服转盘、设于伺服转盘上的若干载具、设于载具两侧对称的用于容置密封圈的定位槽。

6.具体的,所述伺服转盘的外侧设有支架体,支架体连接有可旋转的翻盖,翻盖与伺服转盘内单一载具相对应盖合设置,翻盖上开设有与定位槽相对应匹配的通孔。

7.具体的,所述伺服转盘的外侧还设有位于支架体下方的预顶气缸,预顶气缸的顶端设有吸气管,吸气管延伸抵接至伺服转盘的底部且与定位槽相对应贯通。

8.具体的,所述锥形销柱固定安装于连接座上,连接座的底部设有立架,立架的侧边设有驱动第一夹爪升降的第一升降气缸,第一夹爪连接有驱动其开合的第一夹爪气缸。

9.具体的,所述连板与搬运模组连接,移载柱的底部设有尖嘴部,尖嘴部与通孔和定位槽贯穿配合。

10.具体的,所述固定柱的顶部设有第二升降气缸,导柱受第二升降气缸驱动升降移动。

11.具体的,所述移载冲压装置还包括设于固定柱下方的可开合的第二夹爪,所述连板上安装有驱动第二夹爪开合的第二夹爪气缸,第二夹爪与管件相对应夹持定位。

12.与现有技术相比,本发明用于管件嵌入密封圈高效组装机构的有益效果主要体现在:

13.通过设置具有预定位功能的转盘上料装置,保证密封圈的初始位置无弹脱问题,上料准确无遗漏;第一夹爪配合第一升降气缸,与锥形销柱形成过渡的密封圈放置区域,密封圈转移过程对接稳定,转接精准到位;移载冲压装置与管件配合过程中,随着导柱的行程变化,将密封圈有效转移至管件的外壁,同时配合第二夹爪保证管件拔出导柱的稳定性,具有稳定装入的特点;整体结构实现密封圈的上料、转移、过渡、装入自动化流程,具有高效性,适用于不同尺寸的密封圈和管件的安装流程,适用范围宽泛。

附图说明

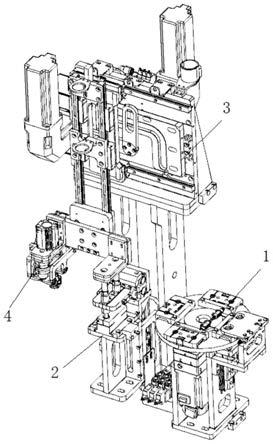

14.图1为本发明实施例的结构示意图;

15.图2为本实施例中转盘上料装置结构示意图;

16.图3为本实施例中组装过渡装置结构示意图;

17.图4为本实施例中移载冲压装置结构示意图;

18.图5为本实施例中管件装入密封圈局部剖视结构示意图;

19.图中数字表示:

20.1转盘上料装置、11伺服转盘、12载具、13定位槽、14支架体、15翻盖、16通孔、17预顶气缸、18吸气管、2组装过渡装置、21锥形销柱、22第一夹爪、23连接座、24立架、25第一升降气缸、26第一夹爪气缸、3搬运模组、4移载冲压装置、41连板、42移载柱、43固定柱、44导柱、45第二夹爪、46凸缘、47尖嘴部、5密封圈、51管件、6第二升降气缸、61第二夹爪气缸。

具体实施方式

21.下面对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.实施例:

23.参照图1

‑

5所示,本实施例为用于管件嵌入密封圈高效组装机构,包括用于承载密封圈的转盘上料装置1、设于转盘上料装置1侧边的组装过渡装置2、可水平移动和升降移动设置的搬运模组3、以及连接搬运模组3上的移载冲压装置4。

24.转盘上料装置1包括伺服转盘11、设于伺服转盘11上的若干载具12、设于载具12两侧对称的用于容置密封圈5的定位槽13。

25.伺服转盘11的外侧设有支架体14,支架体14连接有可旋转的翻盖15,翻盖15与伺服转盘11内单一载具12相对应盖合设置,翻盖15上开设有与定位槽13相对应匹配的通孔16。

26.伺服转盘11的外侧还设有位于支架体14下方的预顶气缸17,预顶气缸17的顶端设有吸气管18,吸气管18延伸抵接至伺服转盘11的底部且与定位槽13相对应贯通,用于预紧吸附密封圈5稳定置于定位槽13内,防止抓取脱离时弹脱定位槽13。

27.组装过渡装置2包括固定设置的多个锥形销柱21、沿锥形销柱21外壁可升降滑动的第一夹爪22。锥形销柱21的顶部为中空的锥台结构。

28.锥形销柱21固定安装于连接座23上,连接座23的底部设有立架24,立架24的侧边设有驱动第一夹爪22升降的第一升降气缸25,第一夹爪22连接有驱动其开合的第一夹爪气缸26。

29.本实施例中搬运模组为气缸配合滑轨的驱动结构。

30.移载冲压装置4包括连板41、设于连板41一侧的多个移载柱42、设于连板41另一侧中空的固定柱43、设于固定柱43内部升降移动的导柱44、以及设于固定柱43下方的可开合的第二夹爪45。固定柱43的内壁设有环形的凸缘46。

31.连板41与搬运模组3连接,移载柱42的底部设有尖嘴部47,尖嘴部47与通孔16和定位槽13贯穿配合,移载柱42与密封圈5穿接配合;同时尖嘴部47也与锥形销柱21相对应插接配合。导柱44与锥形销柱21相对应插接配合或与管件51相对应插接配合。

32.固定柱43的顶部设有第二升降气缸6,导柱受第二升降气缸6驱动升降移动。

33.连板41上安装有驱动第二夹爪45开合的第二夹爪气缸61,第二夹爪45与管件51相对应夹持定位。

34.应用本实施例时,伺服转盘11内放置密封圈5,载具12旋转至翻盖15位置,翻盖15盖合载具12,同时吸气管18定位至定位槽13下方进行密封圈5的预定位;搬运模组3带动移载柱42从通孔16位置插入取走密封圈5,移载柱42与锥形销柱21插接对位,第一升降气缸25配合第一夹爪22将移载柱42上的密封圈5推落至锥形销柱21上,移载柱42撤离;导柱44预先凸出固定柱43,导柱44移载与锥形销柱21插接对位,第一升降气缸25配合第一夹爪22将锥形销柱21上的密封圈5推升至导柱44上,固定柱43移载至管件51位置,此时第二夹爪45处于张开状态不阻碍固定柱43位置,固定柱43跟随搬运模组3下降,导柱44的内壁预先插接管件51的外部,导柱44受第二升降气缸6驱动上升,同时固定柱43内壁的凸缘46推动导柱44上的密封圈5落入管件51的外壁,完成密封圈5的嵌入转移作业,第二夹爪45夹持管件51的外部,导柱44受第二升降气缸6驱动继续上升从而与管件51完全脱离。

35.本实施例中通过设置具有预定位功能的转盘上料装置1,保证密封圈5的初始位置无弹脱问题,上料准确无遗漏;第一夹爪22配合第一升降气缸25,与锥形销柱21形成过渡的密封圈5放置区域,密封圈5转移过程对接稳定,转接精准到位;移载冲压装置4与管件5配合过程中,随着导柱44的行程变化,将密封圈5有效转移至管件51的外壁,同时配合第二夹爪45保证管件51拔出导柱44的稳定性,具有稳定装入的特点;整体结构实现密封圈5的上料、转移、过渡、装入自动化流程,具有高效性,适用于不同尺寸的密封圈5和管件51的安装流程,适用范围宽泛。

36.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1