一种圆管成型机的制作方法

1.本实用新型涉及圆管制造技术领域,尤其涉及一种圆管成型机。

背景技术:

2.现有圆管的制造成型一般由钢带经过凹轮挤压成型的,但钢带在初始形变时与凹轮之间的作用力大,且容易划伤钢带的表面。同时在钢带在卷合的过程中,由于越靠近钢带两端边缘的部分越难形变,即难以得到预设的弧面。同时在钢带向内卷合的过程中,左右两侧的向内卷合形变程度容易发生不对称,从而影响制管的圆度。

技术实现要素:

3.本实用新型所要解决的技术问题在于,提供一种圆管成型机,可减少圆管表面的划伤和提高制管的圆度。

4.为了解决上述技术问题,本实用新型提供了一种圆管成型机,包括工作台和圆管成型机构,所述工作台上设有上弯卷管区和闭合卷管区,所述上弯卷管区和闭合卷管区均设有多个所述圆管成型机构,钢带依次经过所述上弯卷管区和闭合卷管区的圆管成型机构,以逐渐弯卷形成管状;

5.所述圆管成型机构包括横向压轮机构和纵向压轮机构,所述纵向压轮包括上压辊、与所述上压辊相对应的下压辊和用于调节所述上压辊和下压辊间距的调节机座,所述下压辊设有下凹轮;

6.其中,位于所述上弯卷管区的上压辊设有用于向下压弯钢带的胶轮,位于所述闭合卷管区的上压辊设有用于卷合钢带的上凹轮,所述上凹轮设有限制钢带卷合间隙的凸起部。

7.作为上述方案的改进,沿钢带移动方向,所述胶轮的宽度逐渐缩小。

8.作为上述方案的改进,沿钢带移动方向,所述凸起部的宽度逐渐缩小。

9.作为上述方案的改进,所述调节机座包括支架、用于安装所述上压辊的轴承滑块和用于安装所述下凹轮的轴承块,所述支架设有与所述轴承滑块相适配的行程孔和与所述轴承滑块连接的纵向调节螺杆。

10.作为上述方案的改进,所述横向压轮机构包括底座、滑块和设于所述滑块上的侧压轮,所述底座的两侧对称设有所述滑块。

11.作为上述方案的改进,所述横向压轮机构还包括用于控制所述滑块移动的横向调节螺杆,所述底座上设有用于安装所述滑块的滑槽,所述底座一侧的滑块设有与所述横向调节螺杆相适配的螺纹孔。

12.作为上述方案的改进,所述工作台还设有用于压住钢带两侧侧边的压带区,所述压带区安装有所述圆管成型机构;

13.位于所述压带区的上压辊设有用于压紧钢带两侧边的压带凹轮。

14.作为上述方案的改进,所述压带凹轮由金属材料制成。

15.作为上述方案的改进,所述侧压轮设有弧形凹槽。

16.作为上述方案的改进,所述上凹轮由硬质材料制成。

17.实施本实用新型,具有如下有益效果:

18.本实用新型公开了一种圆管成型机,包括工作台和圆管成型机构,所述工作台上设有上弯卷管区和闭合卷管区,所述上弯卷管区和闭合卷管区均设有多个所述圆管成型机构。

19.所述圆管成型机构包括横向压轮机构和纵向压轮机构,所述纵向压轮包括上压辊、下压辊和用于调节所述上压辊和下压辊间距的调节机座,所述下压辊设有下凹轮;

20.由于钢带在初始弯卷时需要承受凹轮极大的作用力,容易划伤钢带,故位于所述上弯卷管区的上压辊设有用于向下压弯钢带的胶轮,以避免钢带在初始弯卷时发生划伤。

21.同时为了提高后续制管的圆度,位于所述闭合卷管区的上压辊设有用于卷合钢带的上凹轮,所述上凹轮设有限制钢带卷合间隙的凸起部,以钢带在受压向内卷合的过程中,使钢带两边与所述凸起部抵触,从而使两侧向内卷合形变的程度相同。而且还能通过控制所述凸起部的厚度变化,从而控制钢带每次的受压形变量,最终提高制管的圆度。

附图说明

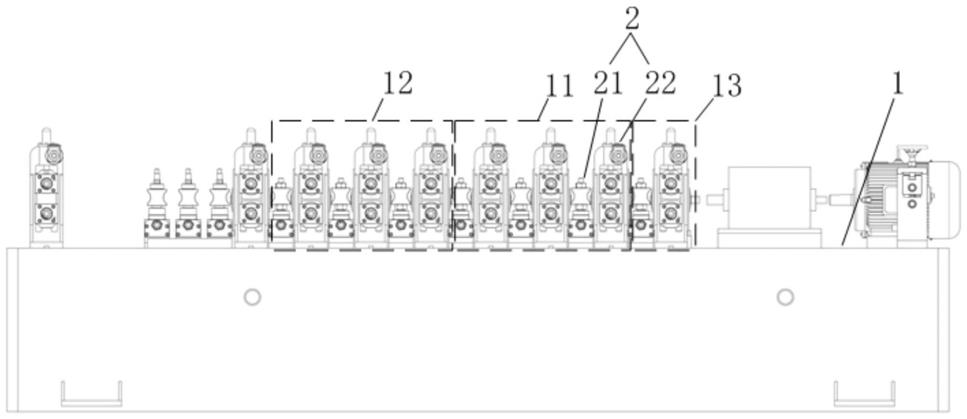

22.图1是本实用新型圆管成型机的结构示意图;

23.图2是本实用新型圆管成型机的纵向压轮机构的结构示意图;

24.图3是图2的另一角度的结构示意图;

25.图4是本实用新型圆管成型机的横向压轮机构的结构示意图;

26.图5是横向压轮机构的另一角度的结构示意图

27.图6是本实用新型的胶轮的结构示意图;

28.图7是本实用新型的上凹轮的结构示意图;

29.图8是本实用新型的下凹轮的结构示意图;

30.图9是本实用新型的压带凹轮的结构示意图。

具体实施方式

31.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

32.参见图1,本实用新型提供一种圆管成型机,包括工作台1和圆管成型机构 2,所述工作台上设有上弯卷管区11和闭合卷管区12,所述上弯卷管区11和闭合卷管区12均设有多个所述圆管成型机构,钢带依次经过所述上弯卷管区11 和闭合卷管区12的圆管成型机构,以逐渐弯卷形成管状;

33.参见图2、3、8,所述圆管成型机构2包括横向压轮机构21和纵向压轮机构22,所述纵向压轮机构22包括上压辊221、与所述上压辊221相对应的下压辊222和用于调节所述上压辊和下压辊间距的调节机座23,所述下压辊222设有下凹轮224,所述下凹轮224设有弧形凹槽;

34.参见图6和图7,位于所述上弯卷管区11的上压辊221设有用于向下压弯钢带的胶轮3,位于所述闭合卷管区12的上压辊221设有用于卷合钢带的上凹轮4,所述上凹轮4设有

限制钢带卷合间隙的凸起部41。

35.钢带在弯卷形成管状的过程中,经过沿钢带移动方向,所述下凹轮的弧形凹槽的宽度逐渐缩小,所述胶轮3的宽度逐渐缩小,以提高钢带弯卷后,其底部的圆度。若所述胶轮3的初始宽度过小,其与相对应的下凹轮224挤压形变时,容易造成底部的曲率过大,形成难以纠正椭圆形状。而且,所述胶轮3的设置可避免钢带在初始弯卷时发生划伤。

36.进一步地,当钢带经过所述上弯卷管区11的卷管处理后,需要再经过所述闭合卷管区12的卷合定型,以得到初始的管状结构。由于越靠近钢带两端边缘的部分越难形变,即难以得到预设的弧面。同时在钢带向内卷合的过程中,左右两侧的向内卷合形变程度容易发生不对称,从而影响制管的圆度。故所述凸起部41的设置,能使钢带的两端边缘具有支撑点的同时,还限制两侧形变的程度。需要说明的是,钢带经过所述上弯曲卷区的圆管成型机构的处理后,会得到一个具有开口的管状结构,即其下半部分为半圆形,上半部分呈具有开口的半椭圆形。为了方便说明所述半椭圆形的左侧弧段为左弧段,半椭圆形的右侧弧段为右弧段。所述凸起部41的设置可使形变的最大作用力点落于所述左弧段和右弧段中,所述凸起部的宽度越大,其形变的最大作用力点越靠近所述钢板的两端边缘。因此,为使所述左弧段和右弧段能更得到均匀的形变,沿钢带移动方向,所述凸起部的宽度逐渐缩小,以配合钢带逐渐闭合成管状。优选地,所述上凹轮4由硬质材料制成。

37.为了方便调试所述上压辊221和下压辊222的间距,所述调节机座23包括支架231、用于安装所述上压辊221的轴承滑块232和用于安装所述下凹轮的轴承块233,所述支架231设有与所述轴承滑块相适配的行程孔234和与所述轴承滑块232连接的纵向调节螺杆235。因此,当需要改变所述上压辊221和下压辊 222的间距时,可通过旋拧所述调节纵向螺杆235,以使所述轴承滑块232沿所述行程孔234内上下移动。

38.参见图4、5,所述横向压轮机构21包括底座211、滑块212和设于所述滑块212上的侧压轮213,所述底座211的两侧对称设有所述滑块212。所述滑块 212设有用于安装所述侧压轮213的安装轴。所述侧压轮213设有弧形凹槽。所述横向压轮机构21还包括用于控制所述滑块移动的横向调节螺杆214,所述底座211上设有用于安装所述滑块的滑槽2111,所述底座211一侧的滑块212设有与所述横向调节螺杆214相适配的螺纹孔。因此,当需要调节两侧所述侧压轮的间距时,可通过旋拧所述横向调节螺杆214,以使于所述横向调节螺杆214 相连的滑块212沿所述滑槽2111移动。

39.参见图9,由于钢带经过所述上弯卷管区内的第一个所述圆管成型机构时,钢带的弯曲形变会影响钢带的后续进料的形状而变得不平整,故所述工作台还设有用于用于压住钢带两侧侧边的压带区13,所述压带区13安装有所述圆管成型机构2;位于所述压带区13的上压辊221设有用于压紧钢带两侧边的压带凹轮131。所述压带凹轮131配合所述下凹轮224以压紧钢带的两侧,以在尽可能保证后续钢带的平整性的同时不影响前方钢带的弯曲形变。优选地,所述压带凹轮131由金属材料制成。

40.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1