离合器从动盘总成减振弹簧装配机的制作方法

[0001]

本实用新型涉及离合器技术领域,特别涉及一种离合器从动盘总成减振弹簧装配机。

背景技术:

[0002]

离合器是由很多部件组成的,在安装的时候需要将各个部件装配到一起,才能形成最终的产品,例如,专利号为cn201210438552.1的实用新型专利就公开一种大扭矩离合器从动盘总成,包括从动盘、减振盘、盘毂盘、盘毂芯、波形片、摩擦片,所述的从动盘和减振盘以及盘毂芯连接在一起,盘毂盘与波形片连接,摩擦片设在波形片两侧,所述的盘毂盘上开设有三组窗口,在三组窗口中分别设有刚度不同的三组减振弹簧。但是,在减震弹簧安装过程中,是比较费力的,现在的方式是人工手动操作,工作效率低、安全性差。

技术实现要素:

[0003]

本实用新型的技术目的是克服现有技术的不足之处,提供一种离合器从动盘总成减振弹簧装配机,解决了现有技术中存在的问题,其安装效率高、安装效果好、安全可靠,减轻了工人的劳动强度。

[0004]

本实用新型的上述技术目的是通过以下技术方案得以实现的:离合器从动盘总成减振弹簧装配机,包括支架、设在所述支架上的压装装置、设在所述支架上的安装台、设在所述支架上用于带动所述压装装置移动的移动机构、在所述压装装置移动时进行导向的导向机构以及固定在所述支架上的限位工装。

[0005]

作为本实用新型的进一步优选技术方案,所述压装装置包括和所述移动机构连接的压装头。

[0006]

作为本实用新型的进一步优选技术方案,所述述移动机构包括气缸或油缸。

[0007]

作为本实用新型的进一步优选技术方案,所述限位工装包括和所述支架固定连接的固定块、设在所述固定块上的弹簧限位滑腔、和所述弹簧限位滑腔相通的底部出口以及和所述弹簧限位滑腔相通的侧向进料口。

[0008]

作为本实用新型的进一步优选技术方案,所述限位工装包括和所述支架固定连接的固定块、设在所述固定块上的弹簧限位滑腔、和所述弹簧限位滑腔(63)相通的底部出口、和所述弹簧限位滑腔相通的侧向进料口以及和所述底部出口相通的收缩导向槽,当减震弹簧进入所述收缩导向槽内弹减震簧轴向两端不断的被压缩。

[0009]

作为本实用新型的进一步优选技术方案,所述侧向进料口连接有用于减震弹簧进入的料道。

[0010]

作为本实用新型的进一步优选技术方案,所述导向机构包括和所述移动机构固定连接的移动板、固定在所述移动板上的导向杆以及设在所述支架上和所述导向杆配合的导向套。

[0011]

作为本实用新型的进一步优选技术方案,所述导向杆的数量为两对,每一对所述

导向杆通过连接板固定连接。

[0012]

作为本实用新型的进一步优选技术方案,所述连接板上设有缓冲机构,所述缓冲机构包括和所述连接板固定连接的缓冲筒、插接在所述缓冲筒内的缓冲杆、套装在所述缓冲杆上的缓冲弹簧以及固定在所述缓冲杆下端的缓冲头。

[0013]

作为本实用新型的进一步优选技术方案,所述安装台由位置调整机构进行位置调整,所述位置调整机构包括水平位置调整部和旋转位置调整部,所述水平位置调整部包括设在所述支架上的直线导轨以及驱动所述直线导轨移动的移动气缸。

[0014]

作为本实用新型的进一步优选技术方案,所述旋转位置调整部包括底板、设在所述底板上的旋转伺服电机、和所述支架固定连接的支撑板以及设在所述支撑板上的平面轴承,所述旋转伺服电机的输出轴和所述安装台固定连接。

[0015]

综上所述,本实用新型具有以下有益效果:

[0016]

本实用新型能够对减震弹簧进行自动装配,改变了以往人工手动装配的形式,不但提高了效率、提高了装配效果,还保证了操作工人的安全,降低了体力消耗。

附图说明

[0017]

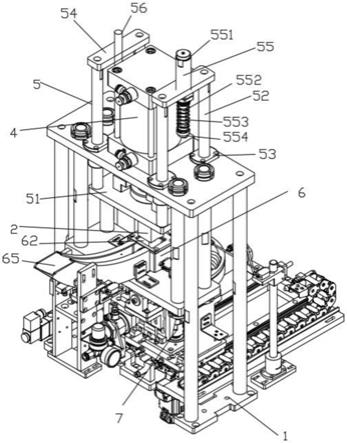

图1为本实用新型实施例1的结构示意图;

[0018]

图2为本实用新型实施例1立体结构示意图;

[0019]

图3为本实用新型实施例1中限位工装结构示意图;

[0020]

图4为本实用新型实施例1中连接轴结构示意图;

[0021]

图5为本实用新型实施例2的结构示意图。

具体实施方式

[0022]

以下结合附图对本实用新型作进一步说明。

[0023]

实施例1:如图1-4所示,离合器从动盘总成减振弹簧装配机,申请人在生产中发现,现有的从动盘所用的减震弹簧,在装配的时候是人工装配,装配比较困难,因为需要将弹簧压入从动盘内,费时费力,还容易对从动盘造成损伤,为此,申请人研发了本申请的装配机,其包括支架1、设在所述支架1上的压装装置2、设在所述支架1上的安装台3、设在所述支架1上用于带动所述压装装置2移动的移动机构4、在所述压装装置2移动时进行导向的导向机构5以及固定在所述支架上的限位工装6,压装装置用于将减震弹簧压入从动盘,而限位工装则用来在压装装置压入减震弹簧的时候,保证减震弹簧的位置以及稳定,安装台用来放置从动盘,而移动机构带动压装装置进行升降移动,限位工装固定在支架上,位于从动盘的上方,这样就将减震弹簧的装配由人工变成自动化的装配,既能够保证减震弹簧安装的效率和安装效果,又能够节省工人的体力。

[0024]

在本实施方式中,所述压装装置2包括和所述移动机构4连接的压装头,压装头一般为圆杆状或矩形杆,本实施方式中,采用的是矩形杆,在压装头的底面设有圆弧槽,以更好的和减震弹簧贴合。

[0025]

在本实施方式中,所述述移动机构4包括气缸或油缸,气缸或油缸的活塞杆和压装头连接,采用油缸和气缸都是可以的,优选的,采用气缸。

[0026]

在本实施方式中,所述限位工装6包括和所述支架固定连接的固定块61、设在所述

固定块61上的弹簧限位滑腔62、和所述弹簧限位滑腔62相通的底部出口63以及和所述弹簧限位滑腔62相通的侧向进料口64,弹簧限位滑腔贯穿固定块的上下表面,上端进口便于压装头进入,下端出口便于减震弹簧出去,侧向进来口用于减震弹簧的进入,所述侧向进料口64连接有用于减震弹簧进入的料道65,料道为弯曲形状,便于减震弹簧滑动。

[0027]

进一步的,所述导向机构5包括和所述移动机构4固定连接的移动板51、固定在所述移动板51上的导向杆52以及设在所述支架1上和所述导向杆52配合的导向套53,导向杆和导向套配合,保证移动机构带动压装头移动时候的稳定性。

[0028]

进一步的,所述导向杆52的数量为两对,每一对所述导向杆52通过连接板54固定连接。

[0029]

进一步的,为了减少冲击,保证从动盘的安全,所述连接板54上设有缓冲机构55,所述缓冲机构55包括和所述连接板54固定连接的缓冲筒551、插接在所述缓冲筒551内的缓冲杆552、套装在所述缓冲杆552上的缓冲弹簧553以及固定在所述缓冲杆552下端的缓冲头554,缓冲头和支架1的顶板之间有距离,在移动的时候,这个距离消失,缓冲头和顶板接触,缓冲弹簧受到压缩,进行缓冲,进一步的,我们在另一个链接板54上设有限位柱56,限位柱和支架的顶板之间的距离大于冲头和支架1的顶板之间的距离,当缓冲完毕之后,由限位柱对移动机构的位移进行“硬”限位,以保证从动盘的安全,避免损伤。

[0030]

所述安装台3由位置调整机构7进行位置调整,位置调整机构能够调整安装台的水平位置和圆周位置,所述位置调整机构7包括水平位置调整部和旋转位置调整部,所述水平位置调整部包括设在所述支架1上的直线导轨71以及驱动所述直线导轨71移动的移动气缸72,移动气缸72设在直线导轨的侧向,直线导轨为一对。

[0031]

所述旋转位置调整部包括底板73、设在所述底板73上的旋转伺服电机74、和所述支架1固定连接的支撑板75以及设在所述支撑板75上的平面轴承76,所述旋转伺服电机74的输出轴和所述安装台3固定连接,旋转伺服电机带动安装台旋转,平面轴承位于支撑板和安装台之间,支撑板为框架结构,底板和直线导轨的滑块连接,本实施方式中的连接,是通过支撑板实现的,支撑架上设有和旋转伺服电机配合的连接轴,连接轴80和旋转伺服电机的输出轴通过联轴器79连接,支撑板上设有和连接轴、旋转伺服电机的输出轴配合球轴承,连接轴上设有为了和从动盘连接的键槽81(因为从动盘上有多个花键),为了保证安全台旋转时候的稳定性,在支撑板上设有和安装台底面接触的导轮77和支撑平板78,在安装台旋转的时候,提到导向,以保证稳定。

[0032]

实施例2,见附图5,本实施方式中,对限位工装进行了改进,其余的同实施例1,所述限位工装6,包括和所述支架1固定连接的固定块61、设在所述固定块61上的弹簧限位滑腔62、和所述弹簧限位滑腔62相通的底部出口63、和所述弹簧限位滑腔62相通的侧向进料口64以及和所述底部出口(63)相通的收缩导向槽66,当减震弹簧进入所述收缩导向槽66内弹减震簧轴向两端不断的被压缩。收缩导向槽66为矩形,上宽下窄,宽度从上之下逐渐收缩,其长度小于减震弹簧的长度,差值在0.5mm-2mm之间,这样,在被压装头挤压的时候,经过弹簧限位滑腔62、底部出口之后进入收缩导向槽内的时候,减震弹簧是被压缩的,这样能够更容易的装配进离合器从动盘,提高了装配的效果和效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1