一种自泄压式压力拉丝模具的制作方法

1.本实用新型涉及一种钢丝减径拉拔用模具。

背景技术:

2.拉拔工序是钢丝生产的重要环节,直接影响了生产效率和钢丝性能。而拉拔润滑条件直接关系到钢丝的表面质量和力学性能,也关系到钢丝的拉拔速度和模具损耗。

3.钢丝在拉拔过程中,润滑粉被钢丝带入工作区后,利用工作区上部分与钢丝形成“楔角效应”,润滑粉被强制挤压并涂覆于钢丝表面,形成润滑膜,减小了钢丝与模芯内孔的摩擦,从而保证钢丝不受损伤,并确保拉丝模具有一定的使用寿命。但传统的拉丝模具在钢丝生产中常遇到以下问题:1)在拉拔高碳钢丝时由于温度较高无法提高拉拔速度,影响生产效率;2)拉丝模具损耗大、换模频繁,增加了工人的劳动强度;3)不适合高速拉拔,温度过高导致润滑粉碳化,无法起到较好的润滑效果;4)润滑效果不稳定,钢丝容易发亮,影响钢丝性能。

4.20世纪40年代,前苏联开发出拉丝用压力润滑技术;20世纪50年代,美国通用电气公司用压力润滑技术拉拔难变形金属,其技术的关键是采用流体动力压力装置(hydrodynamic pressure unit)。高压使润滑粉在钢丝和模具间形成稳定的薄层,而润滑粉的密度和黏度与拉拔速度及产生的压力有关。研究结果表明,采用压力模具具有降低拉拔力、提高拉丝模寿命、改善钢丝扭转等性能、减小残余应力等特点。但通常的压力模具存在以下问题:1)在不同的拉丝速度下,压力腔内无法维持恒定的压力,导致润滑膜不均匀;2)在压力过大时,压力腔内的润滑粉容易结块堵死;3)装配拆卸困难,影响工作效率。

技术实现要素:

5.为了解决以上问题,本发明发明一种适用于钢丝(尤其是高碳钢丝)拉拔的可自泄压的压力拉丝模具,用以解决现有技术中拉拔过程中润滑效果不稳定而影响产品质量的问题。

6.本实用新型解决上述问题所采用的技术方案为:一种自泄压式压力拉丝模具,包括前后设置的压力器和拉丝模具,二者分别具有通孔并前后同轴连通,所述压力器与所述拉丝模具端面密封接触,所述压力器的接触面上设置凸台,对应地,所述拉丝模具的接触面上设置内陷的台阶槽,所述台阶槽和所述凸台构成前后定位,且所述凸台与所述台阶槽之间留有前后间隙,所述前后间隙刚好作为所述通孔前后过渡的压力腔,所述压力器上设置有贯通所述压力腔的泄压孔。

7.优选地,所述凸台为锥形凸台,所述台阶槽为锥形台阶。

8.优选地,所述泄压孔为斜向贯穿所述凸台的斜孔,斜孔是基于压力腔内的压力考虑的,其目的是保证压力腔的压力。

9.优选地,所述压力器外壁设置环向凹槽,所述泄压孔与所述环向凹槽贯通。以此,可缩短泄压孔的长度,另外,环向凹槽的设置目的还是为了方便压力腔内润滑粉的排出。

10.较合理的设置是,所述压力器的通孔包括入口锥孔和锥形内孔,所述入口锥孔的锥角β大于锥形内孔的锥角α。所述锥形内孔的锥角α为0.8~3

°

。所述入口锥孔的锥角β为38~48

°

。以利于润滑粉均匀导入压力器的通孔内。

11.优选地,所述压力器与所述拉丝模具的接触面之间设置密封圈。

12.与现有技术相比,本实用新型的优点在于:

13.拉丝模具与压力器采用凸台和台阶槽的定位结构,用于压力器与拉丝模具前后通孔的轴线定位,保证压力器与拉丝模具的通孔始终同轴,然后钢丝直线行走。

14.压力器与拉丝模具接触面设置一个密封圈用于密封,以确保循环冷却水不会进入压力腔,避免润滑粉遇水而影响润滑效果。

15.由于压力腔内的压力很难维持在一个合理的范围内,通过设置泄压孔,在润滑粉带入过多或者压力腔内压力过大时,多余的润滑粉可通过泄压孔排出。

16.本发明解决了以往压力拉丝模具润滑效果不稳定、拉拔温度波动(突然升高)等问题,提高了钢丝产品性能,降低了模具损耗。

附图说明

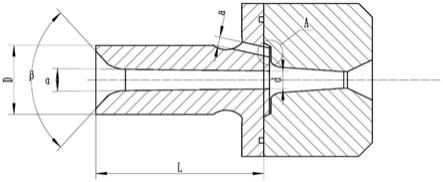

17.图1为本实用新型实施例压力拉丝模具的作业状态图;

18.图2为本实用新型实施例压力拉丝模具的轴向剖视图;

19.图3为图2中a部放大图;

20.1—压力器,2—拉丝模具,3—钢丝,4—泄压孔,5—o型圈,6—压力腔,7—环向凹槽,8—凸台,9—台阶槽。

具体实施方式

21.以下结合附图实施例对本实用新型作进一步详细描述,所述实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

22.本实施例涉及一种自泄压式压力拉丝模具,包括前后设置的压力器1和拉丝模具2,二者分别具有通孔,两通孔前后同轴连通,钢丝3经压力器1进入拉丝模具2。压力器1与拉丝模具2端面作为接触面,前后接触面上设置o型圈5使二者密封接触,压力器1的接触面上设置圆锥形的凸台,对应地,拉丝模具2的接触面上设置锥形内陷的台阶槽,台阶槽和凸台构成前后定位,确保压力器1和拉丝模具2前后同轴。

23.进一步地,凸台与台阶槽之间留有前后间隙,前后间隙刚好作为两通孔前后过渡的压力腔6,本申请的关键在压力器1上设置有贯通压力腔6的泄压孔4。如图1、2所示,泄压孔4为从凸台斜向贯通压力腔6的斜孔。压力器1外壁设置环向凹槽7,泄压孔4与环向凹槽7贯通。

24.压力器1的通孔带有一定锥度,在“楔角效应”的作用下,润滑粉被行进的钢丝带入压力器1与拉丝模具2之间的压力腔6内,并在压力腔6内形成一定的压力。压力器外径d、内孔大小及锥度等需根据不同规格、不同拉拔速度确定。由于润滑粉在钢丝拉拔产生的高温作用下呈流体状态,在压力的作用下润滑粉黏附在钢丝表面,形成一层致密的润滑粉薄膜,为钢丝形变提供润滑,提高拉丝模具2的使用寿命。由于润滑粉被不断带入压力腔,或者当拉拔速度发生改变时,压力腔内的压力很难维持在一个合理的范围内,通过设置泄压孔4,

在润滑粉带入过多或者压力腔内压力过大时,多余的润滑粉可通过泄压孔4排出,重新进入润滑粉箱内进行循环使用。

25.压力器长度l、压力器入口区角度β、压力器内孔锥角α、压力器外径d、压力器出口处孔径d、泄压孔孔径a、泄压孔与拉丝模间距(即压力腔宽度)c需根据钢丝规格和拉拔速度确定,否则无法保证压力器内的压力控制在合理范围内。

26.本实施例中,压力器长度l为58~78mm、压力器入口区角度β为38~48

°

、压力器内孔锥角α为0.8~3

°

、压力器外径d为22~42mm、压力器内孔孔径d为3~19mm、泄压孔孔径a为3~6.8mm、泄压孔与拉丝模间距c为1.5~3.5mm,压力器所用钢材必须进行调质处理,硬度一般为hrc35~50,压力器内孔表面粗糙度为8左右。

27.与一般的压力拉丝模具相比,压力拉丝模具的使用周期延长了20%以上,全套模的拉拔件数和钢丝重量增加了30%以上,拉拔温度平均可下降3℃,综合模耗降低25%以上。

28.尽管以上详细地描述了本实用新型的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1