塔吊标准节焊接用翻转装置的制作方法

[0001]

本实用新型涉及焊接领域,具体涉及一种塔吊标准节焊接用翻转装置。

背景技术:

[0002]

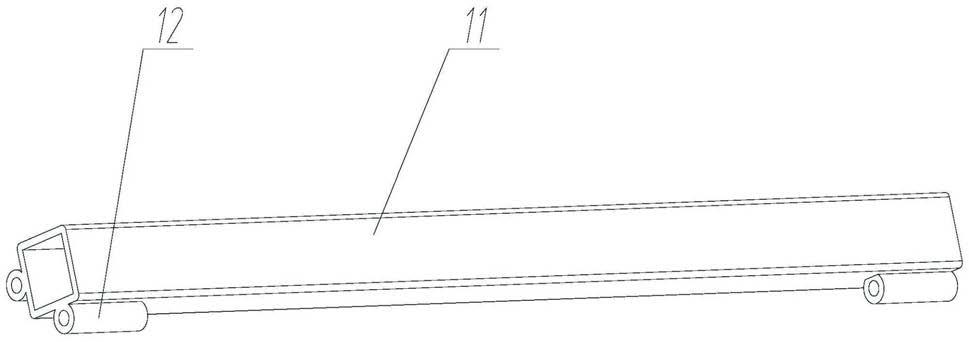

标准节是塔吊的重要组成部分,其主要通过主弦杆、方管、斜腹杆和撑杆组成方型框架结构;图1为主弦杆11结构示意图,为方便安装和使用,传统的主弦杆11端头处设有安装孔12;

[0003]

标准节在焊接加工过程中,为防止焊接高温发生变形,影响其加工精度,往往需要焊接辅助装置,传统辅助装置主要通过夹紧装置对标准节进行固定,需要人工从不同角度对各个焊点进行焊接,容易造成焊点位置的不准确;另外现有的辅助装置无法进行调节,使用功能单一,需要专门的装置匹配相应尺寸的标准节,造成资源浪费。

技术实现要素:

[0004]

本实用新型提供一种塔吊标准节焊接用翻转装置,结构简单,实现对标准节的加紧和翻转,有效对其不同位置进行焊接、避免焊接发生变形,更加高效。

[0005]

为实现上述目的,本塔吊标准节焊接用翻转装置包括支撑座、支撑框和夹紧装置;

[0006]

所述支撑框为一对,一对支撑框左右对称设置、其之间通过多个连接杆连接,每个支撑框通过支撑轴转动安装在支撑座上;

[0007]

所述夹紧装置为四组,均匀分布在同一方型四角上,并位于多个连接杆的内侧,每组夹紧装置包括设置在左边支撑框上左右调节的夹紧组件和设置在右边支撑框上定位组件;

[0008]

所述定位组件与夹紧组件处于同一高度,包括与标准节上安装孔相匹配、并朝内侧设置的第一定位轴。

[0009]

进一步的,所述支撑框包括第一支撑板和第二支撑板,第一支撑板成方型框结构,第二支撑板为x型结构并连接在第一支撑板的四角上;

[0010]

四个夹紧组件对应设置在第二支撑板的x型边框上。

[0011]

进一步的,所述夹紧组件包括调节杆、限位轴和固定板,所述限位轴中部左右穿过支撑框、并与标准节上的安装孔相匹配,所述固定板为一对,分别固定在限位轴的左部和右部;

[0012]

所述调节杆一端螺纹安装在支撑框上、中部转动安装在外侧的固定板上。

[0013]

进一步的,每个连接杆为左右伸缩结构,其中一个支撑座左右滑动设置在滑轨上,并通过锁紧组件限位固定。

[0014]

进一步的,每组夹紧组件包括锁紧杆、夹紧板和限位块,所述限位块滑动设置在第二支撑板上,并通过限位组件限位固定,所述锁紧杆中部与限位块螺纹连接、向内的一端设有夹紧板,夹紧板上设有与标准节上安装孔相匹配的第二定位轴。

[0015]

进一步的,所述第二支撑板的x型边框上对应设有条型槽,条型槽的一侧均设有沿

其长度方向布置的多个限位孔,限位块的中部滑动设置在条型槽内;

[0016]

限位组件包括穿过限位孔将限位块定位固定的限位杆。

[0017]

进一步的,其中一个支撑轴与驱动组件连接,驱动组件为转动手柄或通过控制器控制的电机,另一支撑轴上设有启闭的制动组件,制动组件为与控制器连接的磁粉制动器。

[0018]

与现有技术相比,本塔吊标准节焊接用翻转装置由于设置夹紧装置,通过夹紧装置对主弦杆夹紧固定,实现对标准节的焊接,防止焊接变形,并且支撑框转动安装在支撑座上,当一面焊接完成后,通过转动支撑框使得焊接位置调整至合适的位置,方便焊接;由于每个连接杆为左右伸缩结构,并且一个支撑座滑动设置,因此通过连接杆的伸缩来调节一对支撑框之间间距,实现夹紧组件的微调,满足不同长度的标准节尺寸加工,防止变形;另外每组夹紧组件中的限位块滑动设置在第二支撑板上,并通过在支撑框的x型结构上设置不同的定位孔进行定位,并满足标准节不同的标准尺寸,因此实现对不同尺寸标准节的夹紧固定,满足不同焊接加工要求,避免采用多个焊接翻转装置对应不同尺寸的标准节的加工,更加高效;本塔吊标准节焊接用翻转装置,结构简单,实现对标准节的加紧和翻转,有效对不同位置进行焊接并避免焊接发生变形,更加高效。

附图说明

[0019]

图1是本实用新型的标准节中主弦杆示意图;

[0020]

图2是本实用新型的整体主视图;

[0021]

图3是本实用新型的连接杆和一对支撑框示意图;

[0022]

图4是本实用新型的支撑框示意图;

[0023]

图5是本实用新型的夹紧组件一种方式示意图;

[0024]

图6是本实用新型的夹紧组件另一种方式示意图;

[0025]

图7是本实用新型的限位块示意图;

[0026]

图中:11、标准节,12、安装孔,2、支撑座,21、滑轨,3、夹紧组件,31、调节杆,32、固定板,33、限位轴,4、支撑框,41、第一支撑板,42、第二支撑板,43、条型槽,44、限位块,45、限位孔,46、锁紧杆,47、限位杆,48、夹紧板,5、连接杆,6、支撑轴。

具体实施方式

[0027]

下面结合附图对本实用新型作进一步说明。

[0028]

如图2、图3所示,本塔吊标准节焊接用翻转装置包括支撑座2、支撑框4和夹紧装置;

[0029]

所述支撑框4为一对,一对支撑框4左右对称设置、其之间通过多个连接杆5连接,每个支撑框4通过支撑轴6转动安装在支撑座2上;

[0030]

所述夹紧装置为四组,均匀分布在同一方型四角上,并位于多个连接杆5的内侧,每组夹紧装置包括设置在左边支撑框4上左右调节夹紧组件3和设置在右边支撑框4上定位组件,

[0031]

所述定位组件与夹紧组件3处于同一高度,包括与标准节上安装孔12相匹配、并朝内侧设置的第一定位轴;

[0032]

如图4所示,进一步的,所述支撑框4包括第一支撑板41和第二支撑板42,第一支撑

板41成方型框结构,第二支撑板42为x型结构并连接在第一支撑板41的四角上;

[0033]

四个夹紧组件3对应设置在第二支撑板42的x型边框上;

[0034]

如图5所示,作为第一种技术方案,进一步的,所述夹紧组件3位于第二支撑板42上,包括调节杆31、限位轴33和固定板32,所述限位轴33中部左右穿过支撑框4、并与标准节上安装孔12相匹配,所述固定板32为一对,分别固定在限位轴33的左部和右部;

[0035]

所述调节杆31一端螺纹安装在支撑框4上、中部转动安装在外侧的固定板32上;

[0036]

当对标准节进行夹紧固定时,转动调节杆31,调节杆31带动固定板32左右移动,使得固定板32上的限位轴33移动,插装在标准节上的安装孔12内,并与定位组件上的第一定位轴将标准节整体固定,方便对其焊接;优选的,限位轴33为一对,并对称设置在调节杆31的两侧,通过限位轴33对标准节支撑,避免调节杆31的过于承重,有效保护调节杆31与支撑框4之间的螺纹连接,避免长时间使用造成螺纹的损害;

[0037]

如图3、图6、图7所示,进一步的,每个连接杆5为左右伸缩结构,其中一个支撑座2左右滑动设置在滑轨21上,并通过锁紧组件限位固定;优选的连接杆5为四个,均匀分布在同一方型四角上。

[0038]

常用的标准节尺寸存在截面相同,高度不同的情况,比如1.5

×

1.5

×

2.2米、1.5

×

1.5

×

2.5米,而夹紧组件3伸出过长、长时间容易造成挠度变形,影响焊接质量,因此可以通过移动支撑座2,通过连接杆5的伸缩来调节一对支撑框4之间间距,实现夹紧组件3的微调,满足不同长度的标准节尺寸加工,防止变形;

[0039]

作为第一种技术方案,进一步的,每组夹紧组件3包括锁紧杆46、夹紧板48和限位块44,所述限位块44滑动设置在第二支撑板42上,并通过限位组件限位固定,所述锁紧杆46中部与限位块44螺纹连接、向内的一端设有夹紧板48,夹紧板48上设有与标准节上安装孔12相匹配的第二定位轴;

[0040]

常用的标准节尺寸有1.5

×

1.5

×

2.2米、1.6

×

1.6

×

2.5等,为避免单一尺寸的焊接翻转装置,将夹紧组件3滑动设置在支撑框4上,即在支撑框4的x型结构上设置不同的定位孔,并满足标准节不同的标准尺寸,当对不同尺寸的标准节进行焊接时,滑动夹紧板48至相应的定位孔处,通过限位组件将夹紧板48固定,再转动锁紧杆46使其一端的第二定位轴与标准节上安装孔12定位;

[0041]

并且四个夹紧组件3相互移动,满足其处于同一方型结构上,相应的定位组件也移动设置在右边的支撑框4上,定位组件可与夹紧组件3为相同的结构,因此实现对不同尺寸标准节的夹紧固定,满足不同焊接加工要求,避免采用多个焊接翻转装置对应不同尺寸的标准节的加工,更加高效;

[0042]

进一步的,所述第二支撑板42的x型边框上对应设有条型槽43,条型槽43的一侧均设有沿其长度方向布置的多个限位孔45;限位块44的中部滑动设置在条型槽43内;

[0043]

限位组件包括穿过限位孔45将限位块44定位固定的限位杆47;

[0044]

通过限位块44中部滑动设置在条型槽43内,并利用限位杆47插装在限位孔45内将其固定,实现对夹紧组件3不同位置的调整,满足不同尺寸标准节的焊接;

[0045]

进一步的,其中一个支撑轴6与驱动组件连接,驱动组件为转动手柄或通过控制器控制的电机,另一支撑轴6上设有启闭的制动组件,制动组件为与控制器连接的磁粉制动器。

[0046]

当整体装置需要转动时,可通过转动手柄或控制器控制电机带动支撑轴6、支撑框4转动,通过整体的翻转实现对不同位置标准节进行焊接,并且控制器可以设置为远程操作,方便人工现场控制,对应的当需要进行停止时,为保障翻转装置翻转快速停止,磁粉制动器进行启动,实现快速制动,更加可靠。

[0047]

本一种塔吊标准节焊接用翻转装置使用时,将装置翻转至便于安装位置,比如夹紧装置处于最下层,或者通过吊装将主弦杆11放置在支撑框4之间,再主弦杆11的一端的安装孔12插装在定位组件的第一定位轴上,再移动夹紧组件3,比如转动调节杆31,调节杆31带动固定板32向右移动,使得固定板32上的限位轴33移动,插装在标准节上的安装孔12内,将主弦杆11固定在一对支撑框4之间;

[0048]

再转动翻转装置至合适的位置,或直接将其他三根主弦杆11固定在相应的夹紧装置上,使其达到方型标准要求,转动整体,一对支撑框4通过支撑轴6进行转动,使得相邻主弦杆11说在的平面处于合适的焊接位置,再在相邻主弦杆11的中部通过方管连接、方管与主弦杆11的一端通过斜腹杆连接,并拼点焊接;当一面完成后,翻转装置使得相邻主弦杆11所在平面处于合适的焊接位置,再进行方管、斜腹杆的焊接,直接完成四个面;

[0049]

最后再将四根主弦杆11端头所在的侧面通过撑杆进行焊接,因此完成整体标准节的焊接的拼装,当焊接完成后夹紧组件3反向调整将标准节从中取出;本装置通过夹紧装置实现对主弦杆11的定位固定,并通过翻转实现对焊接位置的调整,不仅避免焊接高温变形造成精度不高,而且避免人工固定,效率更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1