一种便于清理焊渣的带钢焊接装置的制作方法

[0001]

本实用新型涉及方管加工设备技术领域,尤其涉及一种便于清理焊渣的带钢焊接装置。

背景技术:

[0002]

方管,是带钢经过工艺处理卷制而成,其一般是把带钢经过拆包、平整、卷曲和焊接形成圆管,再由圆管轧制成方形管然后剪切成需要长度。由于方管生产线需带钢的连续工作,而钢卷开卷后得到的钢带并非连续钢带,需通过机械将钢带首尾焊接,从而满足生产线的需求。

[0003]

现有专利授权公告号为cn208276394u的实用新型专利公开了一种钢带专用焊接机,包括箱体,箱体上设有机架和工作台,前固定架与机架之间设有前固定架,前固定架与工作台之间设有前压条,前固定架上固定有用于驱动前压条运动的前压紧气缸;机架和前固定架之间设有后固定架,工作台与后固定架之间设有后压条,后固定架上设有用于驱动后压条运动的后压紧气缸。

[0004]

采用上述技术方案,将前后两卷钢带分别放置于前压条和工作台之间以及后压条和工作台之间,前后两卷钢带需要焊接处对应设置在焊接间隙处,通过前压条和后压条分别压紧前后两组钢带,焊接头在运动过程中完成钢带的焊接。但是,在焊接完成后,钢带表面会留下很多焊渣,焊渣残留在带钢表面会导致钢带外观不整洁、不雅观。同时,会影响方管的成型质量和性能。

技术实现要素:

[0005]

本实用新型的目的是提供一种便于清理焊渣的带钢焊接装置,通过可移动焊头对钢带进行全自动焊接,通过钢丝轮和除渣罩对焊缝处进行清理和回收,有效提高带钢表面平整度,进而提高方管的成型质量。

[0006]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0007]

一种便于清理焊渣的带钢焊接装置,包括底板,所述底板上固定有机架,所述机架长度方向两侧分别构成钢带的进料侧和出料侧,所述机架上设有工作台以及用于驱动工作台升降的驱动件;所述工作台上设有沿机架宽度方向滑移的滑移座以及用于驱动滑移座运动的滑移组件,所述滑移座上架设有用于焊接首尾两端钢带的焊头;所述机架出料侧设有清渣部,所述清渣部包括设置于机架上的除渣座以及沿机架的宽度方向滑动设置于除渣座上的底座,所述除渣座上设有用于驱动底座滑移的平移组件;所述底座底部设有钢丝轮以及除渣罩,所述底座上设有用于驱动钢丝轮转动的转动组件,所述除渣罩开口朝向钢丝轮一侧,所述底板上设有用于集中收集焊渣的回收装置,所述回收装置与除渣罩相连通。

[0008]

通过采用上述技术方案,钢带需要焊接时,两组钢带位于机架上,驱动件驱动工作台下降将钢带压紧固定在工作台内,滑移组件驱动滑移座进而带动焊头的往复运动,从而实现两组钢带需要焊接处的焊接作业。转动组件驱动钢丝轮的转动,平移组件带动底座进

而驱动钢丝轮的往复移动,钢丝轮转动过程中对钢带焊缝上的药皮和毛刺进行清理,回收装置驱动除渣罩对药皮和废屑进行回收,提高带钢表面质量。

[0009]

本实用新型进一步设置为:所述回收装置包括可拆卸的固定在底板上的废渣清理箱,所述除渣罩和废渣清理箱之间连通有伸缩管,所述底板上固定有支架,所述支架上固定有负压机,所述负压机设置于废渣清理箱的上侧并与伸缩管相连通,所述伸缩管上固定有防止焊渣进入负压机的滤网。

[0010]

通过采用上述技术方案,负压机向伸缩管内提供负压,在负压的作用下,机架上的药皮、废屑和毛刺等通过除渣罩吸入伸缩管中,提高杂物清理的效果。

[0011]

本实用新型进一步设置为:所述负压机下方设有滑板,所述滑板水平滑动设置于伸缩管内。

[0012]

通过采用上述技术方案,当负压机工作时,将滑板向内推入,防止废渣清理箱内的杂物被抽吸上去;当负压机不工作时,将滑板向外拉出,杂物受重力作用落入废渣清理箱内,便于杂物的集中收集。

[0013]

本实用新型进一步设置为:所述转动组件包括固定设置于底座上的转动电机以及与转动电机输出轴同轴固定的转轴,所述转轴端部同轴固定有主动锥齿轮,所述底座上竖直设置有连轴,所述连轴同轴固定有主动锥齿轮相啮合的从动锥齿轮,所述钢丝轮固定设置于连轴底部。

[0014]

通过采用上述技术方案,转动电机输出轴的转动带动转轴的同步转动,在主动锥齿轮和从动锥齿轮的作用下,驱动钢丝轮的同步转动,钢丝轮可以清理焊缝上的药皮同时可以对毛刺进行简单的清理,提高钢带表面的平整度。

[0015]

本实用新型进一步设置为:所述转轴上还同轴固定有清扫刷轮。

[0016]

通过采用上述技术方案,在钢丝轮运动的过程中带动清扫转轮同步运动,清扫刷轮可以对钢带焊接后表面的灰尘和杂质进行清扫和收集。

[0017]

本实用新型进一步设置为:所述除渣座包括两个分别设置于机架宽度方向两侧的偏角座,所述偏角座沿机架的长度方向滑动设置于机架上,所述机架上固定有两个分别与两偏角座固定连接的偏角气缸,两所述偏角座之间铰接有伸缩杆,所述底座设置于伸缩杆上。

[0018]

通过采用上述技术方案,偏角气缸活塞杆的伸缩会带动偏角座的往复运动,为了保证方管的加工效率,可以使得钢丝轮随钢带的进给而同步实现清屑工作,当钢带的进给速度变化时,偏角气缸活塞杆的伸缩从而调整伸缩杆的转动角度,进而保证钢丝轮与钢带的同步进给。

[0019]

本实用新型进一步设置为:两所述偏角座上均固定有剪式升降机,所述伸缩杆铰接设置于两剪式升降机之间。

[0020]

通过采用上述技术方案,剪式升降机驱动伸缩杆的升降带动钢丝轮的同步升降,当钢带正常进给时,使得钢丝轮位于钢带上方,不影响钢带的正常上料。

[0021]

本实用新型进一步设置为:所述滑移组件包括固定设置于工作台上的滑移电机以及与滑移电机的输出轴同轴固定的滑移丝杆,所述滑移丝杆水平转动设置于工作台上且沿滑移座的运动方向螺纹穿设滑移座。

[0022]

通过采用上述技术方案,滑移电机驱动滑移丝杆转动,滑移丝杆的转动会带动滑

移座的往复运动。

[0023]

本实用新型进一步设置为:所述驱动件为固定设置于底板上的驱动气缸,所述工作台竖直贯穿机架且其底部与驱动气缸的活塞杆固定连接。

[0024]

通过采用上述技术方案,驱动气缸活塞杆的伸缩会带动工作台的上下往复运动。

[0025]

综上所述,本实用新型的有益技术效果为:

[0026]

(1)通过驱动件的下降使得钢带压紧固定在工作台上,通过滑移组件带动焊头的往复运动实现首尾两段钢带的焊接。通过转动组件驱动钢丝轮的转动,平移组件驱动钢丝轮的运动从而对焊缝表面的药皮进行清理和刮除,通过回收装置驱动除渣罩对钢带表面的杂物和废屑进行回收。通过这种方式,实现相邻两卷钢带首尾处的自动焊接,有效清理钢带焊接处的药皮和毛刺废屑等,提高钢带表面的平整度,延长方管使用寿命。

[0027]

(2)通过偏角气缸驱动偏角座的往复运动,便于调节伸缩杆的倾斜角度,使得钢丝轮的往复运动曲线适用于不同进给速度的钢带,提高装置的适用范围。

[0028]

(3)通过滑板的设置,将负压机的负压工作区域与废渣清理箱分隔开,便于废渣清理箱对杂物的统一收集,同时,还可以有效废渣清理箱内的杂物被抽吸上去。

附图说明

[0029]

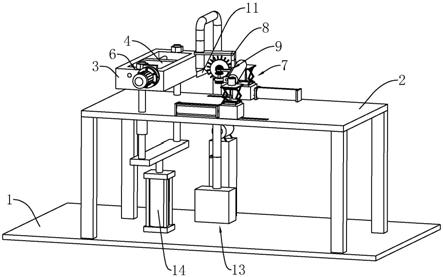

图1是本实用新型一个实施例的整体轴测示意图;

[0030]

图2是本实用新型一个实施例主要用于体现滑移组件的轴测示意图;

[0031]

图3是本实用新型一个实施例中清渣部的轴测示意图;

[0032]

图4是本实用新型一个实施例中主要用于体现转动组件的轴测示意图;

[0033]

图5是本实用新型一个实施例中主要用于体现滤网的截面示意图。

[0034]

附图标记:1、底板;2、机架;3、工作台;4、滑移座;5、焊头;6、滑移组件;61、滑移电机;62、滑移丝杆;7、除渣座;71、偏角座;72、偏角气缸;73、剪式升降机;74、伸缩杆;8、底座;9、平移组件;91、平移电机;92、平移丝杆;10、钢丝轮;11、除渣罩;12、转动组件;121、转动电机;122、转轴;123、主动锥齿轮;124、连轴;125、从动锥齿轮;13、回收装置;131、伸缩管;132、废渣清理箱;14、驱动气缸;15、清扫刷轮;16、支架;17、负压机;18、滤网;19、滑板。

具体实施方式

[0035]

下面将结合实施例对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0036]

参见图1和图2,一种便于清理焊渣的带钢焊接装置,包括底板1,底板1上固定有机架2,机架2长度方向两侧分别构成钢带的进料侧和出料侧。机架2上设有工作台3,工作台3竖直贯穿机架2,底板1上设有用于驱动工作台3升降的驱动件。工作台3上设有滑移座4,滑移座4上架设有焊头5,滑移座4通过沿工作台3长度方向延伸的滑轨滑动设置于工作台3上,工作台3上设有用于驱动滑移座4滑动的滑移组件6;工作中,驱动件带动工作台3的下移从而限制钢带的上下位置,滑移组件6驱动焊头5的往复运动则可完成前后两卷钢带首尾处的焊接。

[0037]

驱动件为驱动气缸14,驱动气缸14通过螺栓可拆卸的固定在底板1上。驱动气缸14呈竖直设置,驱动丝杠的活塞杆与工作台3底部中部位置固定连接;故驱动气缸14活塞杆的伸缩会带动工作台3的上下往复运动。

[0038]

参见附图2,滑移组件6包括滑移电机61及与之相连的滑移丝杆62;其中,滑移电机61通过螺栓可拆卸的固定在工作台3上,滑移丝杆62通过轴承座水平转动架设于工作台3上,且其一端通过联轴器与滑移电机61的输出轴同轴固定。同时,滑移丝杆62沿滑移座4的运动方向螺纹穿设滑移座4;当滑移电机61驱动滑移丝杆62转动时,滑移丝杆62会带动焊头5的往复运动。

[0039]

参见图1和图3,机架2出料侧设有清渣部,清渣部包括设置于机架2上的除渣座7。除渣座7上设有底座8,底座8通过沿底板1宽度方向延伸的滑槽滑动设置于除渣座7上,除渣座7上设有用于驱动底座8滑移的平移组件9。底座8上设有钢丝轮10和除渣罩11,钢丝轮10水平转动设置于底座8上,底座8上设有用于驱动钢丝轮10转动的转动组件12。除渣罩11底部开口朝向钢丝轮10一侧倾斜设置,底板1上还设有与除渣罩11相连通的回收装置13;工作中,平移组件9驱动钢丝轮10的往复运动实现对钢带焊接处的打磨,焊渣以及废屑经由除渣罩11集中回收至回收装置13内。

[0040]

参见图1和图4,除渣座7包括两个偏角座71,两偏角座71沿机架2的宽度方向呈间隔设置。两偏角座71均通过沿机架2长度方向延伸的滑槽滑动设置于机架2上。机架2上设有两个偏角气缸72,两偏角气缸72均通过螺栓水平固定于机架2上,且两偏角气缸72的活塞杆分别与两偏角座71沿机架2长度方向一侧固定连接;故偏角气缸72活塞杆的伸缩会带动偏角座71的往复运动,根据带钢进给速度的不同便于调节两偏角座71之间的倾斜角度。

[0041]

参见图3和图4,偏角座71上固定有剪式升降机73,两剪式升降机73之间铰接有伸缩杆74,底座8设置于伸缩杆74沿机架2长度方向的一侧,底座8通过沿伸缩杆74长度方向延伸的滑槽滑动设置于伸缩杆74上。

[0042]

平移组件9包括平移电机91及与之相连的平移丝杆92,其中,平移电机91通过螺栓可拆卸的固定在伸缩杆74上。平移丝杆92通过轴承座水平转动架设于伸缩杆74上,且其一端通过联轴器与平移电机91的输出轴同轴固定。同时,平移丝杆92沿底座8的运动方向螺纹穿设底座8;当平移电机91驱动平移丝杆92转动时,平移丝杆92会带动底座8的往复运动。

[0043]

参见附图4,转动组件12包括转动电机121及与之相连的转轴122,其中,转动电机121通过螺栓可拆卸的固定在底座8上,转轴122通过联轴器与转动电机121的输出轴同轴固定。转轴122远离转动电机121一端同轴固定有主动锥齿轮123。转轴122上还同轴固定有清扫刷轮15;故转动电机121驱动转轴122转动会带动清扫刷轮15同步转动,便于对废屑的清扫。

[0044]

底座8上竖直贯穿有连轴124,连轴124上端同轴固定有与主动锥齿轮123相啮合的从动锥齿轮125,连轴124的底部与钢丝轮10同轴固定;故转动电机121驱动转轴122转动,在主动锥齿轮123和从动锥齿轮125的作用下,钢丝轮10同步转动,从而清理焊缝处的药皮同时可以对毛刺进行简单的清理。

[0045]

参见图1和图3,回收装置13包括伸缩管131,伸缩管131一端与除渣罩11的上侧相连通,伸缩管131远离除渣罩11一端连通有废渣清理箱132,废渣清理箱132可拆卸的固定在底板1上。底板1上固定有支架16,支架16设置于伸缩管131远离机架2一侧,支架16上固定有负压机17,负压机17位于废渣清理箱132的上方,负压机17与伸缩管131相连通。

[0046]

参见图3和图5,伸缩管131内固定有滤网18,滤网18设置于伸缩管131与负压机17之间。负压机17下方设置有滑板19,滑板19水平滑动设置于伸缩管131内;负压机17通过伸

缩管131向除渣罩11提供负压,除渣罩11将机架2上的药皮和废屑等吸入伸缩管131中,滤网18的设置可以防止杂物进入负压机17中。当负压机17不工作时,将滑板19向外拉出,杂物受重力作用落入废渣清理箱132内;当负压机17工作时,将滑板19向内推入,防止废渣清理箱132内的杂物被抽吸上去。

[0047]

本实施例的工作原理是:当前后两卷带钢的首尾处需要焊接时,驱动气缸14活塞杆缩短带动工作台3向下运动,从而将钢带夹紧固定在机架2与工作台3之间。随后,滑移电机61通过滑移丝杆62驱动焊头5的往复运动实现钢带的焊接。紧接着,驱动气缸14活塞杆伸长,带钢向底板1出料侧一侧运动。转动电机121驱动钢丝轮10和清扫刷轮15同步转动,剪式升降机73驱动底座8下移使得钢丝轮10与清扫刷轮15与钢带表面抵接,平移电机91通过平移丝杆92带动底座8随钢带而同步进给。这一过程中,钢带焊缝处的药皮和焊渣等通过钢丝轮10进行清理,同时,又能将毛刺进行简单的清理;清扫刷轮15进行清扫收集废渣,在负压机17的作用下,废屑通过伸缩管131集中收集至废渣清理箱132中。通过这种方式,实现相邻两卷钢带首尾处的自动焊接,有效清理钢带焊接处的药皮和毛刺废屑等,提高钢带表面的平整度和光洁度,进而提高方管的质量同时延长方管的使用寿命。

[0048]

以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1