一种汽车板簧生产线装置的制作方法

[0001]

本实用新型涉及汽车制备技术领域,具体涉及一种汽车板簧生产线装置。

背景技术:

[0002]

汽车板簧是汽车悬架系统中最传统的弹性元件,具有可靠性好、结构简单、制造工艺流程短、成本低而且结构能大大简化等优点。主要采用弹簧钢制造。现有技术制造汽车板簧的缺点如下:

[0003]

1)生产过程中耗能高、环境污染严重。主要体现在,变截面需要加热一次,卷耳需要重新加热一次,淬火再次需要重新加热到高温,几次反复加热,能量损耗大;另外,国内板弹簧淬火介质均为油淬火,在回火时需要烧掉,会产生大量油烟,严重污染环境,淬火油在2万元/吨左右,损耗大,成本高。在表面防腐涂装前还需要对表面进行喷丸或者清洗,去除表面氧化、脱碳、油污等缺陷。

[0004]

2)汽车板簧为多层板组合结构,重量高,在装车运行过程中耗能增加。

[0005]

3)气体板簧在实际运行的环境中除了要防环境腐蚀,还要防止风沙冲击造成上午表面损伤等缺陷,不但要求防腐,还要求表面硬度高、耐磨性好。目前汽车板簧主要为涂料(或油漆)防腐,涂层厚度在几百微米以上,厚度较厚,但不耐磨损,易老化脱落。同时在油漆涂覆过程中存在有污染的气体、粉尘等排放,环境污染严重。

技术实现要素:

[0006]

本实用新型的目的在于克服现有技术的不足,提供一种汽车板簧生产线装置。

[0007]

本实用新型的目的是通过以下技术方案来实现的:一种汽车板簧生产线装置,汽车板簧生产线装置主要由中频感应炉,模锻机,恒温箱式炉,卷耳机,恒温箱式炉ⅱ,淬火水槽,磨床,喷丸机,气体化学热处理炉,鼓风机,钝化液槽,烘干炉组成;所述中频感应炉的一端与模锻机连接,恒温箱式炉的一端连接模锻机,另一端连接卷耳机,卷耳机的另一端连接恒温箱式炉ⅱ,淬火水槽的一端连接恒温箱式炉ⅱ,另一端连接磨床,磨床的一侧设有喷丸机,气体化学热处理炉的入口与喷丸机连接,气体化学热处理炉的出口与鼓风机连接,鼓风机的后端设有钝化液槽,钝化液槽的出口与烘干炉连接。

[0008]

优选的,所述喷丸机与气体化学热处理炉之间还设有便携式硬度计和探伤仪,便携式硬度计对板簧进行硬度测试,探伤仪对板簧进行表面探伤检测,确保淬火和表面加工处理后的产品质量。

[0009]

优选的,所述的中频感应炉、模锻机、淬火水槽的上方均设有红外线探头,红外线探头设置为2组,随时准确的测试和监控板簧表面温度。

[0010]

优选的,所述的恒温箱式炉与恒温箱式炉ⅱ的下部均设有智能仪表,对炉内进行控温,以保证温度的准确性。

[0011]

优选的,所述气体化学热处理炉的左下部设有气体流量计和液体流量计,气体化学热处理炉的右上部设有尾气处理炉;气体流量计和液体流量计用以对共渗元素的流量的

控制,气体化学热处理炉产生的尾气经尾气处理炉加热至750℃充分燃烧处理后排放。

[0012]

本实用新型的有益效果是:使用本实用新型的装置避免了冷至室温后再次加热到高温造成的能量消耗,水冷淬火后用磨床和喷丸机直接对板簧进行精磨和喷丸处理,采用便携式硬度计分别在板簧的卷耳、变截面、中间部位进行硬度测试,接下来采用探伤仪对板簧进行表面探伤检测,确保淬火和表面加工处理后的产品质量,尾气经尾气处理炉加热后充分分解和燃烧处理,对环境无污染。

附图说明

[0013]

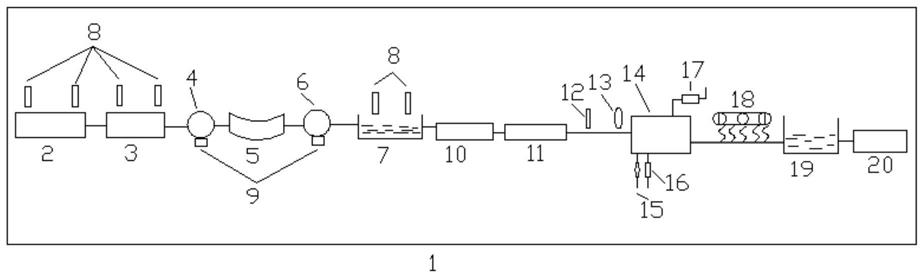

图1为汽车板簧生产线装置结构图;

[0014]

图中,1-汽车板簧生产线装置,2-中频感应炉,3-模锻机,4-恒温箱式炉,5-卷耳机,6-恒温箱式炉ⅱ,7-淬火水槽,8-红外线探头,9-智能仪表,10-磨床,11-喷丸机,12-便携式硬度计,13-探伤仪,14-气体化学热处理炉,15-气体流量计,16-液体流量计,17-尾气处理炉,18-鼓风机,19-钝化液槽,20-烘干炉。

具体实施方式

[0015]

下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

[0016]

如图1所示,一种汽车板簧生产线装置,汽车板簧生产线装置1主要由中频感应炉2,模锻机3,恒温箱式炉4,卷耳机5,恒温箱式炉ⅱ6,淬火水槽7,磨床10,喷丸机11,气体化学热处理炉14,鼓风机18,钝化液槽19,烘干炉20组成;所述中频感应炉2的一端与模锻机3连接,恒温箱式炉4的一端连接模锻机3,另一端连接卷耳机5,卷耳机5的另一端连接恒温箱式炉ⅱ(6),淬火水槽7的一端连接恒温箱式炉ⅱ6,另一端连接磨床10,磨床10的一侧设有喷丸机11,气体化学热处理炉14的入口与喷丸机11连接,气体化学热处理炉14的出口与鼓风机18连接,鼓风机18的后端设有钝化液槽19,钝化液槽19的出口与烘干炉20连接。

[0017]

进一步的,所述喷丸机11与气体化学热处理炉14之间还设有便携式硬度计12和探伤仪13,便携式硬度计12对板簧进行硬度测试,探伤仪13对板簧进行表面探伤检测,确保淬火和表面加工处理后的产品质量。

[0018]

进一步的,所述的中频感应炉2、模锻机3、淬火水槽7的上方均设有红外线探头8,红外线探头8设置为2组,随时准确的测试和监控板簧表面温度。

[0019]

进一步的,所述的恒温箱式炉4与恒温箱式炉ⅱ6的下部均设有智能仪表9,对炉内进行控温,以保证温度的准确性。

[0020]

进一步的,所述气体化学热处理炉14的左下部设有气体流量计15和液体流量计16,气体化学热处理炉14的右上部设有尾气处理炉17;气体流量计15和液体流量计16用以对共渗元素的流量的控制,气体化学热处理炉14产生的尾气经尾气处理炉17加热至750℃充分燃烧处理后排放。

[0021]

本实用新型工作原理:取经过锻造成型的汽车板簧用弹簧钢坯料,放入中频感应炉2中均匀加热至1200℃,然后在模锻机3上进行弯曲和模压成型,获得汽车板簧所需要的弧度和变截面尺寸,成型后的板簧温度控制在1050℃,直接放入1050℃的恒温箱式炉4中,在1050℃的条件下保温5分钟,取出在卷耳机5上进行卷耳处理,卷耳处理后的板簧放入860

℃的恒温箱式炉ⅱ6中进行恒温处理10分钟,待板簧整体温度为860℃时,取出放入淬火水槽7中进行水冷淬火处理,冷至200℃时取出,空冷至室温,在中频加热、弯曲和模压成型、水冷淬火过程中均采用红外线探头8时时测试和监控板簧表面温度,恒温箱式炉均采用智能仪表9控温,以保证温度的准确性。

[0022]

将淬火后的板簧放在磨床10上进行精磨,精磨后在喷丸机11上进行表面喷丸处理,经过精磨和喷丸充分去除板簧表面氧化皮和脱碳层,确保尺寸精度和表面质量,经加工后,采用便携式硬度计12分别在板簧的卷耳、变截面、中间部位进行硬度测试,接下来采用探伤仪13对板簧进行表面探伤检测,确保淬火和表面加工处理后的产品质量。

[0023]

将经过表面加工处理和检测后的板簧放入气体化学热处理炉14中,在500℃的温度下进行气体氮、碳、氧、硫共渗+回火处理2小时,处理过程中的共渗元素的流量分别通过气体流量计15和液体流量计16控制,尾气经尾气处理炉17加热至750℃后充分燃烧处理,共渗处理后的板簧在鼓风机18的条件下风冷至室温,在钝化液槽19中浸涂钝化液10分钟,然后再在180℃的烘干炉20中烘干1小时,然后空冷至室温,即获得了最终板弹簧产品。

[0024]

以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1