一种零部件加工用数控车床的制作方法

1.本实用新型涉及通用机械装备制造技术领域,具体涉及一种零部件加工用数控车床。

背景技术:

2.车床广泛的应用于零部件加工领域中,特别是通用机械装备制造技术领域中,均会使用到车床进行车削加工,车床一般由底座和控制箱组成,利用控制箱中的电机带动三爪卡盘进行转动,以使待加工物件进行转动,进而利用车刀对转动的物件进行车削加工,目前的车刀在加工时会采用水冷设备进行水冷,以便于对车刀和待加工物件进行保护和冷却,但采用水冷会影响观察人员的视线,且车削下来的铁屑中会存在冷却液,不利于铁屑的清理和排出。

技术实现要素:

3.本实用新型的目的在于提供一种零部件加工用数控车床,解决目前的车床采用水冷的方式对车刀和待加工物件进行保护和冷却,会影响观察人员的视线,且车削下来的铁屑中会存在冷却液,不利于铁屑的清理和排出的问题。

4.为解决上述的技术问题,本实用新型采用以下技术方案:

5.一种零部件加工用数控车床,包括底座和控制箱,所述控制箱竖向设置于底座右侧的上端,所述控制箱的左侧与底座上侧之间形成工作区,所述工作区通过保护罩进行封闭;

6.所述工作区内设有冷风管、三爪卡盘和刀具进给组件,所述三爪卡盘与控制箱转动相连,所述刀具进给组件活动设置于底座的上侧,且刀具进给组件上可拆卸地连接有车刀,所述车刀的加工端指向三爪卡盘;

7.所述控制箱内设有通风通道,所述通风通道的一端在控制箱的顶部连接有风机,另一端在控制箱的侧壁形成出风口,所述冷风管的一端与出风口相连,另一端指向三爪卡盘。

8.进一步的技术方案是,所述刀具进给组件包括横向设置于底座上侧的第一滑轨、滑动设置于第一滑轨上的第一滑动座、纵向设置于第一滑动座上的第二滑轨、滑动设置于第二滑轨上的第二滑动座、竖向设置于第二滑动座上的液压伸缩杆和设置于液压伸缩杆上端的刀架,所述车刀可拆卸地设置于刀架上。

9.更进一步的技术方案是,所述第一滑轨的两侧均沿其长度方向设有滑槽,所述第一滑动座的下侧向上凹陷形成连接槽,所述连接槽相对两侧的槽壁上均横向设有转轴,所述转轴上均设有滚轮,所述连接槽滑动卡设在第一滑轨的上侧,且滚轮滑动设置于滑槽内。

10.更进一步的技术方案是,所述刀架包括第一固定板和第二固定板,所述第一固定板横向设置与第二固定板的上侧,所述第二固定板的上板面设有定位柱,所述第一固定板的下板面设有与定位柱相适配的定位槽,且第一固定板和第二固定板之间留设有用于卡设

车刀的卡接间隙;

11.所述第一固定板上竖向设有通透的第一螺纹孔,所述第二固定板的上板面设有第二螺纹孔,第一固定板、第二固定板和车刀通过螺栓锁紧固定。

12.更进一步的技术方案是,所述冷风管为具有万向调节通能的管道,所述冷风管设置为多个,且出风端均指向三爪卡盘,所述出风口与冷风管相适配。

13.更进一步的技术方案是,所述保护罩的一侧铰接有开关门,所述开关门上设有观察窗,所述保护罩的另一侧设有若干排气孔,所述保护罩的外侧设有用于对排气孔进行挡尘的防尘网。

14.更进一步的技术方案是,所述控制箱内设有中控组件,所述中控组件与三爪卡盘、风机和刀具进给组件信号连接。

15.更进一步的技术方案是,所述控制箱的上端设有信号发射天线,所述信号发射天线与中控组件通过数据传输线信号连接,所述信号发射天线与远程终端无线信号连接。

16.与现有技术相比,本实用新型的有益效果是:利用三爪卡盘对待加工物件进行固定,通过控制箱带动三爪卡盘转动,以实现待加工物件的转动,随着待加工物件的不断转动,通过刀具进给组件控制车刀的运动,以对待加工物件进行不通角度和不同位置的车削,由于车刀是可拆卸地设置于刀具进给组件上的,在车刀受损时便可十分方便的将车刀取下进行更换或维修打磨,车削下来的铁屑将落到工作区内,通过保护罩对铁屑进行遮挡,避免铁屑乱飞使作业人员难以清理铁屑,也避免铁屑飞进作业人员眼部等位置使作业人员受伤,在进行车削加工时,风机的工作使冷却气流沿通风通道和冷风管吹至三爪卡盘的位置,进而对车刀和待加工物件进行风冷,采用风冷可以避免出现视线遮挡等情况,同时利于底座上侧铁屑的清理和排出。

附图说明

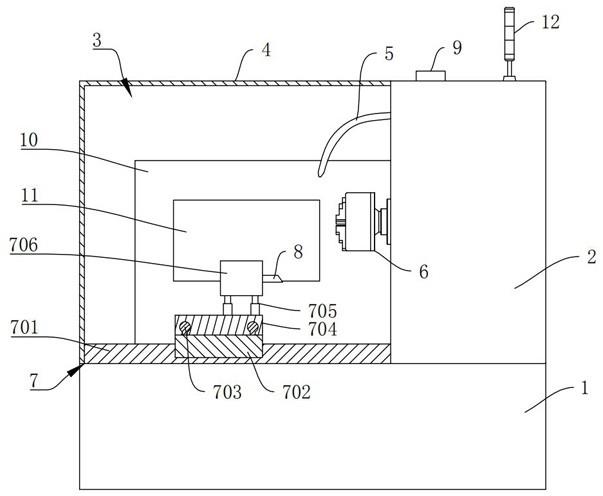

17.图1为本实用新型零部件加工用数控车床的结构示意图。

18.图2为本实用新型中第一滑轨和第一滑动座之间连接的剖视图。

19.图3为本实用新型中刀架的剖视图。

20.图标:1

‑

底座,2

‑

控制箱,3

‑

工作区,4

‑

保护罩,5

‑

冷风管,6

‑

三爪卡盘,7

‑

刀具进给组件,8

‑

车刀,9

‑

风机,10

‑

开关门,11

‑

观察窗,12

‑

信号发射天线,701

‑

第一滑轨,702

‑

第一滑动座,703

‑

第二滑轨,704

‑

第二滑动座,705

‑

液压伸缩杆,706

‑

刀架,707

‑

滑槽,708

‑

连接槽,709

‑

转轴,710

‑

滚轮,711

‑

第一固定板,712

‑

第二固定板,713

‑

定位柱,714

‑

定位槽,715

‑

卡接间隙,716

‑

第一螺纹孔,717

‑

第二螺纹孔,718

‑

螺栓。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.实施例:

23.图1

‑

3示出了本实用新型零部件加工用数控车床的一个较佳实施方式,本实施例中的零部件加工用数控车床具体包括底座1和控制箱2,控制箱2竖向设置于底座1右侧的上

端,控制箱2的左侧与底座1上侧之间形成工作区3,工作区3通过保护罩4进行封闭,工作区3内设有冷风管5、三爪卡盘6和刀具进给组件7,三爪卡盘6与控制箱2转动相连,刀具进给组件7活动设置于底座1的上侧,且刀具进给组件7上可拆卸地连接有车刀8,车刀8的加工端指向三爪卡盘6,控制箱2内设有通风通道,通风通道的一端在控制箱2的顶部连接有风机9,另一端在控制箱2的侧壁形成出风口,冷风管5的一端与出风口相连,另一端指向三爪卡盘6。

24.利用三爪卡盘6对待加工物件进行固定,通过控制箱2带动三爪卡盘6转动,以实现待加工物件的转动,随着待加工物件的不断转动,通过刀具进给组件7控制车刀8的运动,以对待加工物件进行不通角度和不同位置的车削,由于车刀8是可拆卸地设置于刀具进给组件7上的,在车刀8受损时便可十分方便的将车刀8取下进行更换或维修打磨,车削下来的铁屑将落到工作区3内,通过保护罩4对铁屑进行遮挡,避免铁屑乱飞使作业人员难以清理铁屑,也避免铁屑飞进作业人员眼部等位置使作业人员受伤,在进行车削加工时,风机9的工作使冷却气流沿通风通道和冷风管5吹至三爪卡盘6的位置,进而对车刀8和待加工物件进行风冷,采用风冷可以避免出现视线遮挡等情况,同时利于底座1上侧铁屑的清理和排出。

25.刀具进给组件7包括横向设置于底座1上侧的第一滑轨701、滑动设置于第一滑轨701上的第一滑动座702、纵向设置于第一滑动座702上的第二滑轨703、滑动设置于第二滑轨703上的第二滑动座704、竖向设置于第二滑动座704上的液压伸缩杆705和设置于液压伸缩杆705上端的刀架706,车刀8可拆卸地设置于刀架706上。

26.即是底座1的上侧横向设置第一滑轨701,将第一滑动座702滑动设置于第一滑轨701上,在第一滑动座702的上侧纵向设置第二滑轨703,将第二滑动座704滑动设置于第二滑轨703上,在第二滑动座704的上侧竖向设置液压伸缩杆705,将刀架706设置于液压伸缩杆705的上端。

27.通过第一滑动座702在第一滑轨701上的横向滑动带动车刀8进行横向滑动,通过第二滑动座704在第二滑轨703上的纵向滑动带动车刀8进行纵向滑动,通过液压伸缩杆705的竖向伸缩运动带动车刀8进行竖向滑动,从而实现车刀8三自由度的位置调节,以便于使车刀8能各个角度的对待加工物件进行车削加工。

28.为保持滑动的稳定性和平衡性,第一滑轨701和第二滑轨703均可设置为两根,其中两根第一滑轨701之间设置有接渣盘,以便于对掉落与两根第一滑轨701之间的铁屑进行清理,而两个第二滑轨703之间的铁屑可以通过清扫的方式将其清扫到下侧的接渣盘中。

29.第一滑轨701的两侧均沿其长度方向设有滑槽707,第一滑动座702的下侧向上凹陷形成连接槽708,连接槽708相对两侧的槽壁上均横向设有转轴709,转轴709上均设有滚轮710,连接槽708滑动卡设在第一滑轨701的上侧,且滚轮710滑动设置于滑槽707内。

30.利用连接槽708与第一滑轨701之间的滑动卡设实现第一滑动座702与第一滑轨701之间的初步连接,通过滚轮710在滑槽707内的滑动实现第一滑动座702与第一滑轨701之间的滑动相连,其中滚轮710通过转轴709带动转动,转轴709为电动转轴709。

31.其中第二滑动座704在第二滑轨703上的滑动也可以采用上述的方式进行实现。

32.在本实用新型的其他实施方式中,第一滑动座702在第一滑轨701上的滑动以及第二滑动座704在第二滑轨703上的滑动均可采用丝杠带动滑动的方式来实现。

33.刀架706包括第一固定板711和第二固定板712,第一固定板711横向设置与第二固定板712的上侧,第二固定板712的上板面设有定位柱713,第一固定板711的下板面设有与

定位柱713相适配的定位槽714,且第一固定板711和第二固定板712之间留设有用于卡设车刀8的卡接间隙715,第一固定板711上竖向设有通透的第一螺纹孔716,第二固定板712的上板面设有第二螺纹孔717,第一固定板711、第二固定板712和车刀8通过螺栓718锁紧固定。

34.将车刀8卡设在第一固定板711和第二固定板712之间,第一固定板711和第二固定板712之间的快速定位通过定位柱713和定位槽714之间的卡设来实现,在将车刀8卡设进第一固定板711和第二固定板712之间的卡接间隙715后,利用螺栓718依次拧进第一螺纹孔716和第二螺纹孔717内,以实现车刀8位置的稳固,其中第一螺纹孔716和第二螺纹孔717均可设置为多个,具体可以设置为4个,第一固定板711和第二固定板712具体可以设置为长方体的板型,4个第一螺纹孔716和4个第二螺纹孔717分别在第一固定板711和第二固定板712上呈中心对称式的分布,进而使车刀8能稳定卡设。

35.冷风管5为具有万向调节通能的管道,冷风管5设置为多个,且出风端均指向三爪卡盘6,出风口与冷风管5相适配。

36.冷风管5具有万向调节通能进而便于冷风管5位置的调节,以避免冷风管5遮挡作业人员的观察视线,而多个冷风管5的同时设置可以实现更多方向的进行吹风冷却,使冷却相对均匀,出风口与冷风管5相适配即是数量相同且位置一一对应,通风通道在控制箱2的左侧形成多个出风口,其中出风口与冷风管5之间可以采用螺纹连接的方式相连,或是采用过瘾配合或卡接的方式相连。

37.保护罩4的一侧铰接有开关门10,开关门10上设有观察窗11,保护罩4的另一侧设有若干排气孔,保护罩4的外侧设有用于对排气孔进行挡尘的防尘网。开关门10的打开后进行待加工物件的安装和取下,开关门10关闭后进行待加工物件的加工,设置观察窗11便于对保护罩4内部的加工状况进行观察,以便于随时了解加工进度或便于作业人员清楚是否发生加工机械事故,排气孔便于进入工作区3内的风冷气流的排出,而防尘网可以避免灰尘从排气孔进入到保护罩4内部,起到防尘保护的效果。

38.控制箱2内设有中控组件,中控组件与三爪卡盘6、风机9和刀具进给组件7信号连接。中控组件为数控中控组件,用于进行数控控制,即是控制箱2内的中控组件与控制三爪卡盘6的电机信号连接,以便于控制三爪卡盘6的转动速度,中控组件与风机9信号连接,以便于控制是否进风和进风的风速,中控组件与转轴709信号连接,进而控制滚轮710的转动,以实现第一滑动座702和第二滑动座704的横向滑动和纵向滑动,中控组件与液压伸缩杆705信号连接,以对车刀8的升降进行控制。

39.控制箱2的上端设有信号发射天线12,信号发射天线12与中控组件通过数据传输线信号连接,信号发射天线12与远程终端无线信号连接,通过远程终端接收数据,并对数据进行保存,同时便于对加工数据进行远程监控。

40.尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1