用于数控机床大型零部件加工的辅助检测装置的制作方法

1.本实用新型属于数控机床应用技术领域,具体涉及用于数控机床大型零部件加工的辅助检测装置,即检测人员利用其对加工中的大型立式部件进行检测。

背景技术:

2.数控机床是数字控制机床(computer numerical control machine tools)的简称,是一种装有程序控制系统的自动化机床,该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。数控机床较好地解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的自动化机床,代表了现代机床控制技术的发展方向,是一种典型的机电一体化产品。

3.数控机床的操作和监控全部在这个数控单元中完成,它是数控机床的大脑。与普通机床相比,数控机床有如下特点:1、对加工对象的适应性强,适应模具等产品单件生产的特点,为模具的制造提供了合适的加工方法;2、加工精度高,具有稳定的加工质量;3、可进行多坐标的联动,能加工形状复杂的零件;4、加工零件改变时,一般只需要更改数控程序,可节省生产准备时间;5、机床本身的精度高、刚性大,可选择有利的加工用量,生产率高(一般为普通机床的3

‑

5倍);6、机床自动化程度高,可以减轻劳动强度;7、有利于生产管理的现代化,数控机床使用数字信息与标准代码处理、传递信息,使用了计算机控制方法,为计算机辅助设计、制造及管理一体化奠定了基础;8、对操作人员的素质要求较高,对维修人员的技术要求更高;9、可靠性高。

4.对于大型的立式数控机床加工的部件,即冲压或切削工序完成后,需要对冲压位置或切削位置进行检测,以保证冲压或切削位置符合加工制作标准。

5.基于上述问题,本实用新型提供用于数控机床大型零部件加工的辅助检测装置。

技术实现要素:

6.实用新型目的:本实用新型的目的是提供用于数控机床大型零部件加工的辅助检测装置,其结构设计合理,整体结构组成部件为合金不锈钢制得,强度大、且能完成精准、可靠的升降,辅助检测作业人员完成高效、安全的检测作业,同时增加的若干个l形支撑板、第一连接法兰板、若干个第一连接法兰板定位孔、若干个圆形限位套、若干个弹簧和连接支撑板等结构,其实现了对圆形竖支撑柱的倾斜压力的支撑和缓冲,保证了圆形竖支撑柱的稳定性。

7.技术方案:本实用新型提供用于数控机床大型零部件加工的辅助检测装置,包括底板,及设置在底板底部四角的锥形支撑柱,及设置在底板顶面内的若干个内螺纹定位套,及设置在底板上的圆形定位座,及设置在圆形定位座内的若干个圆形定位座内螺纹定位孔,及与若干个内螺纹定位套、若干个圆形定位座内螺纹定位孔相配合使用的若干个定位

螺栓,及设置在圆形定位座上的圆形竖支撑柱,及设置在圆形定位座上且与圆形竖支撑柱相配合使用的加强筋板,及设置在圆形竖支撑柱一端内壁的圆形限位板,及与圆形竖支撑柱、形限位板相配合使用的圆形支撑柱,及设置在圆形支撑柱一端端面的圆形座板,及设置在圆形座板上的保护架,及设置在圆形竖支撑柱外壁的气缸定位板,及设置在气缸定位板上的若干个气缸安装座,及设置在气缸安装座内的气缸,及设置在圆形座板底面且与气缸相配合使用的气缸限位套,及设置在圆形定位座上且一端与圆形定位座连接的伸缩式斜支撑板,及设置在伸缩式斜支撑板上的若干个横支撑爬板。

8.本技术方案的,所述用于数控机床大型零部件加工的辅助检测装置,还包括设置在圆形竖支撑柱底部外壁的若干个l形支撑板,及设置在l形支撑板一端的第一连接法兰板,及设置在第一连接法兰板内的若干个第一连接法兰板定位孔,及设置在底板上的若干个圆形限位套,及设置在底板上且位于若干个圆形限位套内的若干个弹簧,及设置在若干个弹簧上的连接支撑板,及设置在连接支撑板上的第二连接法兰板,及设置在第二连接法兰板内的若干个第二连接法兰板定位孔,及与若干个第一连接法兰板定位孔、若干个第二连接法兰板定位孔相配合使用的若干个紧固螺栓。

9.本技术方案的,所述用于数控机床大型零部件加工的辅助检测装置,还包括设置在底板一端外壁的斜支撑板,及设置在斜支撑板一端的横手持杆。

10.与现有技术相比,本实用新型的用于数控机床大型零部件加工的辅助检测装置的有益效果在于:其结构设计合理,整体结构组成部件为合金不锈钢制得,强度大、且能完成精准、可靠的升降,辅助检测作业人员完成高效、安全的检测作业,同时增加的若干个l形支撑板、第一连接法兰板、若干个第一连接法兰板定位孔、若干个圆形限位套、若干个弹簧和连接支撑板等结构,其实现了对圆形竖支撑柱的倾斜压力的支撑和缓冲,保证了圆形竖支撑柱的稳定性。

附图说明

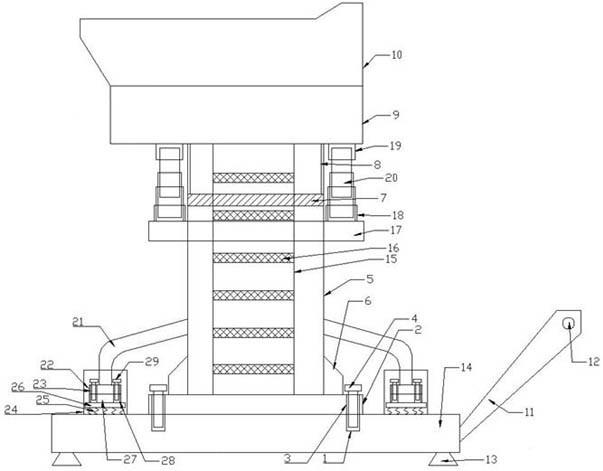

11.图1是本实用新型的用于数控机床大型零部件加工的辅助检测装置的结构示意图;

12.图2是本实用新型的用于数控机床大型零部件加工的辅助检测装置的限位板、气缸定位板、若干个气缸安装座的俯视部分结构示意图;

13.图3是本实用新型的用于数控机床大型零部件加工的辅助检测装置的圆形竖支撑柱、若干个l形支撑板的俯视部分结构示意图;

14.图4是本实用新型的用于数控机床大型零部件加工的辅助检测装置的第一连接法兰板、第一连接法兰板定位孔、若干个圆形限位套等的局部放大结构示意图。

具体实施方式

15.下面结合附图和具体实施例,进一步阐明本实用新型。

16.实施例一

17.如图1、图2、图3和图4所示的用于数控机床大型零部件加工的辅助检测装置,包括底板14,及设置在底板14底部四角的锥形支撑柱13,及设置在底板14顶面内的若干个内螺纹定位套1,及设置在底板14上的圆形定位座2,及设置在圆形定位座2内的若干个圆形定位

座内螺纹定位孔3,及与若干个内螺纹定位套1、若干个圆形定位座内螺纹定位孔3相配合使用的若干个定位螺栓4,及设置在圆形定位座2上的圆形竖支撑柱5,及设置在圆形定位座2上且与圆形竖支撑柱5相配合使用的加强筋板6,及设置在圆形竖支撑柱5一端内壁的圆形限位板7,及与圆形竖支撑柱5、形限位板7相配合使用的圆形支撑柱8,及设置在圆形支撑柱8一端端面的圆形座板9,及设置在圆形座板9上的保护架10(用于站人、放置施工部件等),及设置在圆形竖支撑柱5外壁的气缸定位板17,及设置在气缸定位板17上的若干个气缸安装座18,及设置在气缸安装座18内的气缸20,及设置在圆形座板9底面且与气缸20相配合使用的气缸限位套19,及设置在圆形定位座2上且一端与圆形定位座2连接的伸缩式斜支撑板15,及设置在伸缩式斜支撑板15上的若干个横支撑爬板16。

18.实施例二

19.如图1、图2、图3和图4所示的用于数控机床大型零部件加工的辅助检测装置,包括底板14,及设置在底板14底部四角的锥形支撑柱13,及设置在底板14顶面内的若干个内螺纹定位套1,及设置在底板14上的圆形定位座2,及设置在圆形定位座2内的若干个圆形定位座内螺纹定位孔3,及与若干个内螺纹定位套1、若干个圆形定位座内螺纹定位孔3相配合使用的若干个定位螺栓4,及设置在圆形定位座2上的圆形竖支撑柱5,及设置在圆形定位座2上且与圆形竖支撑柱5相配合使用的加强筋板6,及设置在圆形竖支撑柱5一端内壁的圆形限位板7,及与圆形竖支撑柱5、形限位板7相配合使用的圆形支撑柱8,及设置在圆形支撑柱8一端端面的圆形座板9,及设置在圆形座板9上的保护架10(用于站人、放置施工部件等),及设置在圆形竖支撑柱5外壁的气缸定位板17,及设置在气缸定位板17上的若干个气缸安装座18,及设置在气缸安装座18内的气缸20,及设置在圆形座板9底面且与气缸20相配合使用的气缸限位套19,及设置在圆形定位座2上且一端与圆形定位座2连接的伸缩式斜支撑板15,及设置在伸缩式斜支撑板15上的若干个横支撑爬板16,及设置在圆形竖支撑柱5底部外壁的若干个l形支撑板21,及设置在l形支撑板21一端的第一连接法兰板22,及设置在第一连接法兰板22内的若干个第一连接法兰板定位孔23,及设置在底板14上的若干个圆形限位套24,及设置在底板14上且位于若干个圆形限位套24内的若干个弹簧25,及设置在若干个弹簧25上的连接支撑板26,及设置在连接支撑板26上的第二连接法兰板27,及设置在第二连接法兰板27内的若干个第二连接法兰板定位孔28,及与若干个第一连接法兰板定位孔23、若干个第二连接法兰板定位孔28相配合使用的若干个紧固螺栓29。

20.本结构的实施例一或实施例二的用于数控机床大型零部件加工的辅助检测装置,一方面其结构设计合理,整体结构组成部件为合金不锈钢制得,强度大、且能完成精准、可靠的升降,辅助检测作业人员完成高效、安全的检测作业,另一方面增加的若干个l形支撑板、第一连接法兰板、若干个第一连接法兰板定位孔、若干个圆形限位套、若干个弹簧和连接支撑板等结构,其实现了对圆形竖支撑柱的倾斜压力的支撑和缓冲,保证了圆形竖支撑柱的稳定性。

21.本结构的实施例一或实施例二的用于数控机床大型零部件加工的辅助检测装置,当一个作业面检测完成后,通过带滚轮的移动拖曳板车卡入底板14底部进行整体结构的移动(移动至下一检测作业面),而设置在底板14一端外壁的斜支撑板11,及设置在斜支撑板11一端的横手持杆12,在移动过程中手持移动进行辅助的拖曳动作或手扶起到将整体结构稳定的固定在移动拖曳板车上。

22.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1