一种用于核燃料组件骨架制造的双作用扩张芯轴的制作方法

1.本实用新型属于核燃料组件制造技术领域,具体涉及一种用于核燃料组件骨架制造的双作用扩张芯轴。

背景技术:

2.燃料组件骨架是由定位格架通过焊舌和导向管焊接而成的一种焊接体,扩张芯轴的主要功能是在骨架焊接时起导电和支撑导向管(防止焊点塌陷)的作用。为了增加燃料组件整体强度,导向管的内径通常为变径结构,分为厚壁段和薄壁段,导向管外径为固定值,第一层格架附近导向管壁厚大,内径小,其他部分壁厚小,内径大。

3.现有扩张芯轴采用胀套和胀头的工作模式,如图1所示,通过胀头与胀套锥度的配合、导向管内径对芯轴的反作用,限制胀头的行程,胀头前进到位时芯轴的工作面与特定内径的导向管内表面贴合紧密,这种情况下芯轴能够起到良好的导电作用,防止焊点塌陷。但由于导向管为变径管,当导向管内径发生变化时,由于导向管对芯轴的反作用发生变化,导致胀头行程发生变化,从而使芯轴呈喇叭口状,仅直径最大的部位与导向管内壁接触,其余位置处于悬空状态,与导向管内壁之间存在一定间隙,在这种情况下进行焊接会造成焊点向导向管内壁塌陷,使导向管内径减小,从而影响检验规的正常通过。

4.格架焊舌片长度约8mm,由于工装误差,机器人焊接位置校准误差等原因,焊点的实际位置不在焊舌的中心,而是在约0

‑

7mm范围内变动,且每一层位置几乎都有所变化。而目前芯轴胀套头部的胀接面长度为10mm,经测其实际有效胀紧工作面约为5mm,该值小于焊点的7mm变动范围。因此当焊点位置相差过大时,很难将芯轴位置调整到使之能够在每一个焊点处有效胀紧。往往需要经过多次调整,并且每一次调整过后都需要焊接产品才能验证是否调到合适位置,影响生产效率和产品质量。

技术实现要素:

5.本实用新型的目的是提供一种用于核燃料组件骨架制造的双作用扩张芯轴,它能够提高芯轴胀紧可靠性,减少芯轴调整频率,降低校准难度,提高生产效率,保证产品质量。

6.本实用新型的技术方案如下:一种用于核燃料组件骨架制造的双作用扩张芯轴,包括胀头和芯轴胀套,胀头与芯轴胀套相配合。

7.所述的芯轴胀套为长杆状结构其中间具有通孔,通孔的形状与胀头相匹配。

8.所述的芯轴胀套具体可分为两段,分别为固定胀紧部分和运动胀紧部分。

9.所述的芯轴胀套材料为铍钴铜。

10.所述的芯轴胀套的一侧为第一芯轴工作面。

11.所述的第一芯轴工作面长度为15mm,芯轴内通孔及胀头锥度为20度。

12.所述的第一芯轴工作面靠近芯轴胀套的一侧倒45度角。

13.所述的芯轴胀套的另一侧为第二芯轴工作面。

14.所述的芯轴第二芯轴工作面表面涂石墨层。

15.本实用新型的有益效果在于:双作用扩张芯轴的使用,彻底解决了第一层焊接时的焊点塌陷的问题,有效地控制住了产品缺陷率,提高了产品质量;提高了芯轴的寿命,减少了芯轴的更换频率,同时也减小了芯轴位置的调整难度,减小了人员的劳动强度;在设计的同时,最大程度保留了原有芯轴的所用功能,使双作用芯轴的通用性更强。

附图说明

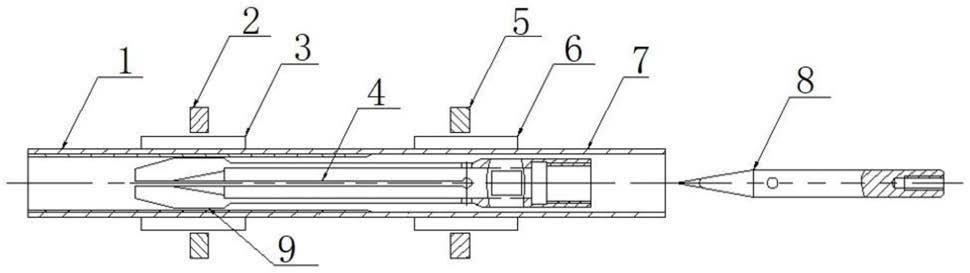

16.图1为现有扩张芯轴采用胀套和胀头的工作模式示意图;

17.图2为本实用新型所提供的一种用于核燃料组件骨架制造的双作用扩张芯轴示意图。

18.图中:1导向管小径段,2第一电极,3第一焊舌,4芯轴胀套,5第二电极,6第二焊舌,7导向管大径段,8胀头,9芯轴工作面,21第一芯轴工作面,22芯轴胀套,23导向管小径段,24第三电极,25第三焊舌,26第四电极,27第四焊舌,28导向管大径段,29胀头,30第二芯轴工作面。

具体实施方式

19.下面结合附图及具体实施例对本实用新型作进一步详细说明。

20.针对现有技术的不足,本实用新型要提供一种用于核燃料组件骨架制造的双作用扩张芯轴,用以解决现有芯轴胀紧的问题。

21.如图2所示,一种用于核燃料组件骨架制造的双作用扩张芯轴包括胀头29和芯轴胀套22,芯轴胀套22为长杆状结构其中间具有通孔,通孔的形状与胀头29相匹配,芯轴胀套22具体可分为两段,分别为固定胀紧部分和运动胀紧部分,材料为铍钴铜,芯轴胀套22的一侧为第一芯轴工作面21作为胀套运动胀紧部分,它保持原有的结构和工作原理不改变,第一芯轴工作面21长度延长至15mm,增大有效胀紧范围;芯轴内通孔及胀头锥度为20度,使芯轴处于胀紧状态时,芯轴的工作面1恰好与导向管的薄壁段导向管大径段28内壁贴合紧密;第一芯轴工作面21靠近芯轴胀套22的一侧倒45度角便于芯轴在导向管内移动;芯轴胀套22的运动胀紧面只用于胀紧薄壁段导向管,而不用于胀紧第一层格架附近的厚壁段导向管。

22.芯轴胀套22的另一侧为第二芯轴工作面30,增大芯轴胀套22与套管连接部分的长度和外径,将连接部分作为第二芯轴工作面30,第二芯轴工作面30作为固定胀紧部分专用于胀紧第一层格架附近的厚壁导向管,固定胀紧面的外径略小于导向管厚壁段的导向管小径段23的内径,保证芯轴能自由通过导向管,同时保证焊接过后检验规能够顺畅通过导向管焊点部位;胀头直径设计为5.4mm,第二芯轴工作面30处芯轴内径设计为5.8mm;第二芯轴工作面30处厚度不小于2.4mm,防止芯轴在焊接夹持力下变形;芯轴第二芯轴工作面30表面涂石墨层,减小芯轴与导向管内壁的摩擦,同时防止焊接过程中芯轴与导向管内壁粘连。

23.如图2所示双作用扩张芯轴胀套,将芯轴胀套分为了两段,新增了固定胀紧面,同时对原有的运动胀紧面的有效工作面进行了延长;

24.芯轴胀头直径修改:根据导向管内径和芯轴胀套的壁厚计算胀头直径,确保胀头在保证最大强度的同时,能自由地进出胀套。

25.如图2所示,扩张芯轴自动定位到第一层时,在原有第一层的位置上再向前移动75mm,使工作面2与第一层格架的焊舌对齐,胀头在此时保持初始状态,不向前移动,固定胀

紧面起支撑到相关和导电作用;在焊接第二至十一层格架时沿用原有胀紧方式,芯轴到位时胀头向前移动顶开芯轴胀套,使工作面1与导向管内壁贴合紧密,运动胀紧面起支撑导向管和导电作用。

技术特征:

1.一种用于核燃料组件骨架制造的双作用扩张芯轴,其特征在于:包括胀头和芯轴胀套,胀头与芯轴胀套相配合;所述的芯轴胀套为长杆状结构其中间具有通孔,通孔的形状与胀头相匹配;所述的芯轴胀套具体可分为两段,分别为固定胀紧部分和运动胀紧部分;所述的芯轴胀套的一侧为第一芯轴工作面;所述的芯轴胀套的另一侧为第二芯轴工作面。2.如权利要求1所述的一种用于核燃料组件骨架制造的双作用扩张芯轴,其特征在于:所述的芯轴胀套材料为铍钴铜。3.如权利要求1所述的一种用于核燃料组件骨架制造的双作用扩张芯轴,其特征在于:所述的第一芯轴工作面长度为15mm,芯轴内通孔及胀头锥度为20度。4.如权利要求1所述的一种用于核燃料组件骨架制造的双作用扩张芯轴,其特征在于:所述的第一芯轴工作面靠近芯轴胀套的一侧倒45度角。5.如权利要求1所述的一种用于核燃料组件骨架制造的双作用扩张芯轴,其特征在于:所述的芯轴第二芯轴工作面表面涂石墨层。

技术总结

本实用新型公开了一种用于核燃料组件骨架制造的双作用扩张芯轴,包括胀头和芯轴胀套,胀头与芯轴胀套相配合。所述的芯轴胀套为长杆状结构其中间具有通孔,通孔的形状与胀头相匹配。所述的芯轴胀套具体可分为两段,分别为固定胀紧部分和运动胀紧部分。所述的芯轴胀套的一侧为第一芯轴工作面。其有益效果在于:双作用扩张芯轴的使用,彻底解决了第一层焊接时的焊点塌陷的问题,有效地控制住了产品缺陷率,提高了产品质量;提高了芯轴的寿命,减少了芯轴的更换频率,同时也减小了芯轴位置的调整难度,减小了人员的劳动强度;在设计的同时,最大程度保留了原有芯轴的所用功能,使双作用芯轴的通用性更强。轴的通用性更强。轴的通用性更强。

技术研发人员:陈司宇 汪建红 叶畹义 齐世金 聂启秀 严明

受保护的技术使用者:中核建中核燃料元件有限公司

技术研发日:2020.11.06

技术公布日:2021/9/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1