一种双摆动金刚石刀具切削装置和切削方法

1.本发明涉及精密加工领域,尤其涉及一种双摆动金刚石刀具切削装置和切削方法。

背景技术:

2.非连续多尺度微结构在光学领域的应用十分重要且愈发广泛,虽然目前学术界和工业界对传统光学微结构的超精密加工工艺已有较多研究,但大多仍基于现有的单点金刚石切削工艺,使用慢刀伺服或快刀伺服两类加工方法。对非连续多尺度微结构而言,因其特征结构的轮廓和形貌在不同位置剧烈变化,而传统超精密切削时金刚石刀具的角度和朝向固定不变,因此难以在刀具工件不产生干涉前提下完整加工出此类表面,更无法为工业界提出有效技术方案并实现高效加工。由于工业界目前无法对复杂非连续多尺度微结构进行整体表面的超精密加工,常将原整体模具分割成多个子模芯,避开原表面的非连续部分,对具有连续微结构特征的子模芯表面进行独立单点金刚石车削,然后再将所有模芯进行人工装配、检测和微调,最终得到近似目标表面轮廓的拼装模具。但该替代方法存在两个无法回避的重要工程问题,限制了此类光学器件在高端光学系统中更广泛的应用:1)人工装配依赖操作者的钳工技艺和熟练程度,极难同时实现数十个子模芯在高度和水平方向上的精密配合与间隙控制(一般要求≤5μm),进而对光学透镜的注塑成型质量造成严重影响;2)拼装模具的配合误差和接缝间隙随注塑零件数量的增多而逐渐增大,因此模具需频繁返工将已变形子模芯替换,重新经历子模芯预加工、单点金刚石车削、光学镀膜和装配等流程,导致模具制造维护的时间和成本急剧上升。

3.因此,本领域的技术人员致力于开发一种双摆动金刚石刀具切削装置和切削方法,使刀具拥有多自由度姿态跟踪调整功能,可根据微结构几何属性和加工路径对刀具姿态进行实时调整,避免复杂结构切削时的刀具工件干涉,并准确定位切削刃和工件表面的空间相对位置以实现高确定性材料去除。

技术实现要素:

4.为实现上述目的,本发明提供了一种双摆动金刚石刀切削装置,包括第一测角仪、第二测角仪、固定夹具、xy定位平台、连接板、刀架和金刚石刀具;所述连接板被配置为连接至数控机床的b轴平台,所述xy定位平台通过螺丝固定在所述连接板上,所述第一测角仪与固定夹具通过螺丝刚性连接,所述固定夹具固定在所述xy定位平台上,所述第二测角仪通过螺丝连接至所述第一测角仪,所述刀架连接至所述第二测角仪,所述金刚石刀具设置在所述刀架上;所述xy定位平台被配置为能够调节所述金刚石刀具的刀尖点位于所述b轴平台的轴线上;所述刀架被配置为能够调节所述刀尖点位于所述第一测角仪、所述第二测角仪的旋转轴线上;所述第一测角仪和所述第二测角仪的旋转轴线相互垂直。

5.进一步地,还包括控制器、无线通讯模块和电源组件,所述控制器与所述第一测角仪、所述第二测角仪连接并被配置为能够控制所述第一测角仪和所述第二测角仪,所述无

线通讯模块与所述控制器连接并被配置为与上位机进行通讯,所述电源组件与所述控制器、所述无线通讯模块、所述第一测角仪和所述第二测角仪连接以提供电力。

6.进一步地,所述第一测角仪和所述第二测角仪的参数如下:行程为

±

45

°

,绝对运动精度为

±

0.025

°

,最大运动速度为20

°

/s,最小运动增量为0.0005

°

。

7.进一步地,所述测角仪选用直流电机和蜗轮蜗杆驱动。

8.本发明还提供了一种使用如上所述的切削装置进行切削加工的方法,包括如下步骤:

9.步骤一:根据工件的加工要求,在所述数控机床的b轴平台的预设位置安装所述切削装置;

10.步骤二:调节所述切削装置的刀尖点位置;

11.步骤三:安装试切件,完成对刀;

12.步骤四:规划金刚石刀具的轨迹;

13.步骤五:运行加工程序,完成工件加工。

14.进一步地,所述步骤二中,通过设置显微镜以检测所述刀尖点的位置。

15.进一步地,所述步骤二还包括:通过调节所述切削装置的xy定位平台,以使得所述刀尖点落入所述b轴平台的轴线,以及通过调节所述切削装置的刀架,以使得所述刀尖点落入测角仪的轴线位置。

16.进一步地,所述步骤三包括:

17.移动所述主轴,使得所述刀尖点位于所述主轴的轴线附近;

18.安装试切件,完成打圆,调好动平衡,通过试切获取所述刀尖点和所述主轴的所述轴线的位置偏差;

19.在所述数控机床上进行坐标系转换。

20.进一步地,所述步骤四包括:

21.对工件的目标表面结构进行区分,分为连续完整曲面、连续非完整曲面、连续微齿结构和非连续微齿结构;

22.针对不同微结构和曲面的轮廓特点进行分类,设定差异化切削方案;

23.对所述微结构及其相邻特征进行分析,设置障碍物模型,根据目标结构轮廓与切削刃的接触点计算出金刚石刀具的可达方向锥;

24.在所述可达方向锥中选用最大切削刃宽度,优化材料去除效率,以所述金刚石刀具的路径的无干涉和相邻刀具姿态之间的光顺性作为约束。

25.进一步地,所述步骤五还包括:利用设置在加工区域附近的显微镜监测加工情况。

26.本发明提供的双摆动金刚石切削装置及切削方法具有以下技术效果:在传统超精密机床基础上,引入刀具双摆动装置,从而使刀具拥有多自由度姿态跟踪调整功能,可根据微结构几何属性和加工路径对刀具姿态进行实时调整,避免复杂结构切削时的刀具工件干涉,并准确定位切削刃和工件表面的空间相对位置以实现高确定性材料去除。同时,由于刀具的角度可精确调整,因此在加工微结构表面直纹面和平坦区域时,可使用金刚石刀具侧刃成形切削代替传统的圆弧刃包络线切削,以独特的刀具姿态调整策略和最优化的多轴路径轨迹,实现非连续多尺度微结构表面的整体高效超精密加工。

27.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以

充分地了解本发明的目的、特征和效果。

附图说明

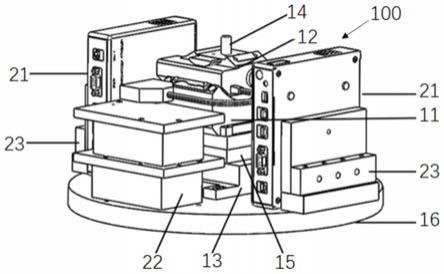

28.图1是本发明的一个较佳实施例的双摆动金刚石刀切削装置结构示意图;

29.图2是双摆动金刚石刀切削装置安装在机床上的结构示意图;

30.图3是本发明的控制流程示意图。

31.其中,100

‑

切削装置,11

‑

第一测角仪,12

‑

第二测角仪,13

‑

xy定位平台,14

‑

刀架,15

‑

固定夹具,16

‑

连接板,21

‑

控制器,22

‑

电源组件,23

‑

固定件,200

‑

b轴平台。

具体实施方式

32.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

33.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

34.如图1和图2所示,本发明提供了一种双摆动金刚石刀切削装置100,包括第一测角仪11、第二测角仪12、固定夹具15、xy定位平台13、连接板16、刀架14和金刚石刀具。xy定位平台13用螺丝固定在连接板16上,然后将连接板16安装在数控机床的b轴平台200上。第一测角仪11与固定夹具15通过螺丝刚性连接,然后固定在xy定位平台13上;第二测角仪12与第一测角仪11通过预制的螺纹孔用螺丝连接。每个测角仪均采用蜗轮蜗杆驱动,其角度分辨率可达到0.0005

°

,旋转重复定位精度可达到0.0005

°

,最大摆动角度是45

°

。刀架14连接至第二测角仪12,金刚石刀具设置在刀架14上。第一测角仪11和第二测角仪12的旋转轴是垂直的,使得两个测角仪分别调节金刚石刀具在不同方向的角度。xy定位平台13用于将金刚石刀具的刀尖点精确定位到b轴平台200的轴线上,同时,刀架14也被配置为能够微调节金刚石刀具的位置,从而使得刀尖点位于第一测角仪11、第二测角仪12的旋转轴线上,保证b轴平台200、第一测角仪11和第二测角仪12旋转时刀尖点位置不变,以简化加工程序设计和编写。

35.在一些实施方式中,还包括控制器21和电源组件22。控制器21用于控制测角仪的转动角度。在一些实施方式中,可以设置两个控制器21,分别控制第一测角仪11和第二测角仪12。在一些实施方式中,也可以由一个控制器21同时控制两个测角仪。电源组件22用于给测角仪和控制器21供电,可以选择铅酸蓄电池组或锂电池组等。在连接板16上,给控制器21和电源组件22预留了安装区域,通过固定件23将控制器21和电源组件22固定在安装区域。此外,还包括无线通讯模块,用于将控制器21与外界上位机进行通讯连接,以进行数据交互以及从上位机接收控制指令。通过将控制器21和电源组件22设置在连接板16上,可以避免使用滑环等装置与外界电源连接,能够起到降低成本的作用。应当理解,在一些实施方式中,如果不考虑成本等因素,也可以使用滑环,将滑环设置在b轴平台200上,然后将连接板16设置在滑环上,通过滑环,实现双摆动金刚石切削装置100的供电以及数据通讯连接。

36.在一些实施方式中,在数控机床上设置power pmac控制装置,实时读取数控机床

各轴位置信号,并反馈至上位机中,由上位机根据反馈的数据进行计算并控制双摆动金刚石刀切削装置100的实时旋转角度。

37.在加工过程中,直线轴和旋转轴通过同步运动在待加工表面实现刀尖点准确定位与等效车削,同时通过双摆动装置实时调整刀具姿态,在避免复杂微结构切削时刀具工件干涉的前提下,准确加工出所需要的表面特征。

38.本发明还提供了一种切削加工方法,使用上述切削装置100进行切削加工,包括如下步骤:

39.根据实际工件加工需求将旋转轴装置安装在机床的工作平台上的合适位置。具体地,将xy定位平台13用螺丝固定在连接板16上并安装在b轴平台上,之后依次安装第一测角仪11、第二测角仪12、刀架14、控制器21、无线通讯模块和电源组件22。同时,还需要连接电源组件22与控制器21、无线模块之间的导线,实现供电。

40.安装完成之后,需要通过刀架14微调节来调整刀尖点位置,使刀尖点落在测角仪轴线上。还需要通过xy定位平台13精确调节使刀尖点落在b轴轴线上,确保在b轴旋转过程中刀尖点位置固定不变。调节时利用远心显微镜进行观察,显微镜被固定在两个方向,分别平行于xy定位平台13的x轴和y轴,用于刀具刀尖点位置的检测与调整。

41.安装试切件到数控机床主轴上,进行打圆,调好动平衡,完成对刀。通过试切精确得到刀尖点相对于机床坐标系的位置,并在机床上进行坐标系转换。

42.双摆动金刚石刀切削装置100的安装与精确对刀之后,需要完成测角仪控制器21和上位机pc之间的无线通讯,并打开上位机软件,测试数据通讯、测角仪运行情况。若测试正常,就可以开始启动机床,进行工件打圆、测惯量和调节动平衡。然后打开控制软件及高精度测角仪电源,编写好加工程序,进行正式加工。加工过程中通过安装在加工区域附近的监测用显微镜实时观察加工情况。加工完成之后,关闭控制器21及高精度测角仪电源,并取下工件,将该套双摆动金刚石刀切削装置100从机床工作平台拆下即可。

43.对于其中的控制程序,基于以下方法规划刀具的运动轨迹。对于复杂非连续多尺度微结构表面的加工,刀具运动轨迹比传统光学曲面加工复杂很多。本发明中提出了曲面分区拼接、特征参数化和基于可达性的无干涉刀轨规划方法。首先对目标表面结构进行分区,分为连续完整曲面、连续非完整曲面、连续微齿结构和非连续微齿结构;针对不同微结构和曲面的轮廓特点进行分类,设定差异化切削方案。接下来对微结构及其相邻特征进行参数化分析,设立障碍物模型,并根据目标结构轮廓与切削刃的接触点计算出刀具的可达方向锥。然后在可达方向中选用最大切削刃宽度,在给定精度条件下优化材料去除效率,同时以刀具路径的无干涉和相邻刀具姿态之间的光顺性作为约束,保证加工中旋转轴速度、加速度的连续。图3为双摆动多刃超精密加工非连续多尺度微结构过程中的信息传输途径。根据所需加工结构表面的信息、刀具信息与机床信息,利用上述算法设计刀具路径轨迹,并生成相应数控机床代码。最后,将数控代码输入到超精密机床中,进行非连续多尺度微结构的加工。

44.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1