产品冲压打磨涂胶组合设备的制作方法

1.本实用新型涉及产品加工设备领域,尤其是产品冲压打磨涂胶组合设备。

背景技术:

2.产品在加工的过程中,需要经过冲孔、开孔打磨、产品孔内涂胶,再在产品孔内组装零件。但是现有的产品加工的工作效率较低。

技术实现要素:

3.为了克服现有的产品加工效率低的不足,本实用新型提供了产品冲压打磨涂胶组合设备。

4.本实用新型解决其技术问题所采用的技术方案是:一种产品冲压打磨涂胶组合设备,包括水平输送台、产品冲孔机构、定位机构一、孔口打磨机构、定位机构二、产品孔内涂胶机构、产品抓放机构,所述水平输送台一侧依次设有产品冲孔机构、孔口打磨机构、产品孔内涂胶机构、产品抓放机构,产品冲孔机构上安装有定位机构一,孔口打磨机构上安装有定位机构二。

5.根据本实用新型的另一个实施例,进一步包括所述水平输送台为双带式皮带输送机。

6.根据本实用新型的另一个实施例,进一步包括所述产品冲孔机构由冲头、冲头升降线性模组组成,冲头固定在冲头升降线性模组的滑座上。

7.根据本实用新型的另一个实施例,进一步包括所述定位机构一由弹簧杆和压环组成,压环位于冲头正下方,压环两端分别固定在两个弹簧杆的活塞杆上,两个弹簧杆的缸体分别固定在冲头升降线性模组的滑座上。

8.根据本实用新型的另一个实施例,进一步包括孔口打磨机构由打磨头、打磨头升降线性模组、打磨头旋转电机组成,打磨头旋转电机的机体固定在打磨头升降线性模组的滑座上,打磨头固定在打磨头旋转电机的输出轴上。

9.根据本实用新型的另一个实施例,进一步包括所述定位机构二由弹簧杆二和橡胶压块组成,弹簧杆二的活塞杆上固定有橡胶块,弹簧杆二的缸体固定在打磨头升降线性模组的滑座上。

10.根据本实用新型的另一个实施例,进一步包括所述产品孔内涂胶机构由涂胶头、胶阀、旋转气缸、涂胶头升降线性模组组成,旋转气缸的缸体固定在涂胶头升降线性模组的滑座上,胶阀固定在旋转气缸的输出轴上,胶阀底部固定有涂胶头,涂胶头上分布有数个出胶孔。

11.根据本实用新型的另一个实施例,进一步包括所述产品抓放机构由夹爪、夹爪水平线性模组、夹爪升降气缸组成,夹爪水平线性模组的滑座上固定有夹爪升降气缸,夹爪升降气缸的活塞杆上固定有夹爪。

12.本实用新型的有益效果是,该实用新型通过产品冲孔机构对产品进行冲孔,通过

孔口打磨机构对产品冲出的孔口进行打磨。通过产品孔内涂胶机构给产品孔内涂胶。通过产品抓放机构将零件放置到产品涂胶处。本申请提高了产品的加工效率。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明。

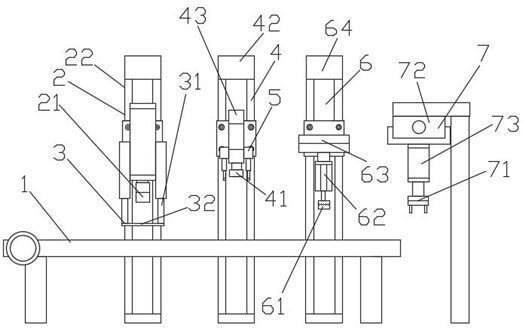

14.图1是本实用新型的结构示意图;

15.图中1. 水平输送台,2. 产品冲孔机构,3. 定位机构一,4. 孔口打磨机构,5. 定位机构二,6. 产品孔内涂胶机构,7. 产品抓放机构,21. 冲头,22. 冲头升降线性模组,31. 弹簧杆,32. 压环,41. 打磨头,42. 打磨头升降线性模组,43. 打磨头旋转电机, 61. 涂胶头,62. 胶阀,63. 旋转气缸,64. 涂胶头升降线性模组,71. 夹爪,72. 夹爪水平线性模组,73. 夹爪升降气缸。

具体实施方式

16.图1是本实用新型的结构示意图,本实用新型解决其技术问题所采用的技术方案是:一种产品冲压打磨涂胶组合设备,包括水平输送台1、产品冲孔机构2、定位机构一3、孔口打磨机构4、定位机构二5、产品孔内涂胶机构6、产品抓放机构7,所述水平输送台1一侧依次设有产品冲孔机构2、孔口打磨机构4、产品孔内涂胶机构6、产品抓放机构7,产品冲孔机构2上安装有定位机构一3,孔口打磨机构4上安装有定位机构二5。

17.水平输送台1为双带式皮带输送机。

18.产品冲孔机构2由冲头21、冲头升降线性模组22组成,冲头21固定在冲头升降线性模组22的滑座上。定位机构一3由弹簧杆31和压环32组成,压环32位于冲头21正下方,压环32两端分别固定在两个弹簧杆31的活塞杆上,两个弹簧杆31的缸体分别固定在冲头升降线性模组22的滑座上。

19.产品冲孔机构2的工作方式为,冲头升降线性模组22驱使冲头21和压环32往下移动,压环32先将产品压紧在水平输送台1上,接着冲头21继续下移,而弹簧杆31的活塞杆回缩入缸体内,缸体内的弹簧逐渐处于压紧状态。最后冲头21穿过压环32后,将下方的产品冲出孔洞。

20.孔口打磨机构4由打磨头41、打磨头升降线性模组42、打磨头旋转电机43组成,打磨头旋转电机43的机体固定在打磨头升降线性模组42的滑座上,打磨头41固定在打磨头旋转电机43的输出轴上。定位机构二5由弹簧杆二和橡胶压块组成,弹簧杆二的活塞杆上固定有橡胶块,弹簧杆二的缸体固定在打磨头升降线性模组42的滑座上。

21.孔口打磨机构4的工作方式为,打磨头升降线性模组42驱使打磨头41和橡胶压块往下移动,左右两个橡胶压块先将产品压紧在水平输送台1上,接着打磨头41继续下移,而弹簧杆二的活塞杆回缩入缸体内,缸体内的弹簧逐渐处于压紧状态。最后打磨头41移入产品的孔洞内,然后打磨头旋转电机43的输出轴驱使打磨头41旋转,利用旋转的打磨头41来打磨产品的孔口。

22.产品孔内涂胶机构6由涂胶头61、胶阀62、旋转气缸63、涂胶头升降线性模组64组成,旋转气缸63的缸体固定在涂胶头升降线性模组64的滑座上,胶阀62固定在旋转气缸63的输出轴上,胶阀62底部固定有涂胶头61,涂胶头61上分布有数个出胶孔。

23.涂胶头升降线性模组64驱使涂胶头61往下移动,直到涂胶头61插入产品孔内,接着胶阀62将胶水通过涂胶头61的出胶孔溢出。然后旋转气缸63驱使涂胶头61旋转一圈,就可以将胶水涂到产品的孔上。

24.产品抓放机构7由夹爪71、夹爪水平线性模组72、夹爪升降气缸73组成,夹爪水平线性模组72的滑座上固定有夹爪升降气缸73,夹爪升降气缸73的活塞杆上固定有夹爪71。

25.夹爪水平线性模组72可以驱使夹爪71水平直线移动,夹爪升降气缸73可以驱使夹爪71进行上下直线移动。

26.如附图1所示,首先将产品放置到水平输送台1上进行水平传送,当产品移动到产品冲孔机构2的下方时,产品冲孔机构2将产品进行冲孔。接着将产品移动至孔口打磨机构4的下方,孔口打磨机构4对产品的孔口进行打磨。将产品移动至产品孔内涂胶机构6下方,产品孔内涂胶机构6对产品的孔进行涂胶。最后产品移动至产品抓放机构7下方,由产品抓放机构7从其他工位抓起零件并放置到产品涂上胶的孔内组装。

技术特征:

1.一种产品冲压打磨涂胶组合设备,其特征是,包括水平输送台(1)、产品冲孔机构(2)、定位机构一(3)、孔口打磨机构(4)、定位机构二(5)、产品孔内涂胶机构(6)、产品抓放机构(7),所述水平输送台(1)一侧依次设有产品冲孔机构(2)、孔口打磨机构(4)、产品孔内涂胶机构(6)、产品抓放机构(7),产品冲孔机构(2)上安装有定位机构一(3),孔口打磨机构(4)上安装有定位机构二(5)。2.根据权利要求1所述的产品冲压打磨涂胶组合设备,其特征是,所述水平输送台(1)为双带式皮带输送机。3.根据权利要求1所述的产品冲压打磨涂胶组合设备,其特征是,所述产品冲孔机构(2)由冲头(21)、冲头升降线性模组(22)组成,冲头(21)固定在冲头升降线性模组(22)的滑座上。4.根据权利要求3所述的产品冲压打磨涂胶组合设备,其特征是,所述定位机构一(3)由弹簧杆(31)和压环(32)组成,压环(32)位于冲头(21)正下方,压环(32)两端分别固定在两个弹簧杆(31)的活塞杆上,两个弹簧杆(31)的缸体分别固定在冲头升降线性模组(22)的滑座上。5.根据权利要求1所述的产品冲压打磨涂胶组合设备,其特征是,所述孔口打磨机构(4)由打磨头(41)、打磨头升降线性模组(42)、打磨头旋转电机(43)组成,打磨头旋转电机(43)的机体固定在打磨头升降线性模组(42)的滑座上,打磨头(41)固定在打磨头旋转电机(43)的输出轴上。6.根据权利要求5所述的产品冲压打磨涂胶组合设备,其特征是,所述定位机构二(5)由弹簧杆二和橡胶压块组成,弹簧杆二的活塞杆上固定有橡胶块,弹簧杆二的缸体固定在打磨头升降线性模组(42)的滑座上。7.根据权利要求1所述的产品冲压打磨涂胶组合设备,其特征是,所述产品孔内涂胶机构(6)由涂胶头(61)、胶阀(62)、旋转气缸(63)、涂胶头升降线性模组(64)组成,旋转气缸(63)的缸体固定在涂胶头升降线性模组(64)的滑座上,胶阀(62)固定在旋转气缸(63)的输出轴上,胶阀(62)底部固定有涂胶头(61),涂胶头(61)上分布有数个出胶孔。8.根据权利要求1所述的产品冲压打磨涂胶组合设备,其特征是,所述产品抓放机构(7)由夹爪(71)、夹爪水平线性模组(72)、夹爪升降气缸(73)组成,夹爪水平线性模组(72)的滑座上固定有夹爪升降气缸(73),夹爪升降气缸(73)的活塞杆上固定有夹爪(71)。

技术总结

本实用新型涉及产品加工设备领域,尤其是产品冲压打磨涂胶组合设备。该设备包括包括水平输送台、产品冲孔机构、定位机构一、孔口打磨机构、定位机构二、产品孔内涂胶机构、产品抓放机构,所述水平输送台一侧依次设有产品冲孔机构、孔口打磨机构、产品孔内涂胶机构、产品抓放机构,产品冲孔机构上安装有定位机构一,孔口打磨机构上安装有定位机构二。该实用新型通过产品冲孔机构对产品进行冲孔,通过孔口打磨机构对产品冲出的孔口进行打磨。通过产品孔内涂胶机构给产品孔内涂胶。通过产品抓放机构将零件放置到产品涂胶处。本申请提高了产品的加工效率。效率。效率。

技术研发人员:吴轩琪

受保护的技术使用者:常州市谭墅机械有限公司

技术研发日:2020.11.12

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1