一种复合型烟虑嘴自动装配机的制作方法

1.本实用新型涉及一种复合型烟虑嘴自动装配机,属于机械设备领域。

背景技术:

2.复合型烟虑嘴的生产设备多数采用直流水线的生产方式,如此就会存在一个工件需要被反复夹取放置数次,由于部分复合型烟虑嘴本身材质为纸质,夹取次数过多就会直接影响生产工件的成品虑,夹取次数过多也会降低生产效率;故而需要开发一款不同生产流水的设备,既能保证成品率也能提高生产效率。

技术实现要素:

3.(一)要解决的技术问题

4.为解决上述问题,本实用新型提出了一种复合型烟虑嘴自动装配机,用圆台式的工位分布代替直线流水线,免去生产过程中的换工位夹取动作,不仅保证成品虑还提高了产量。

5.(二)技术方案

6.本实用新型的一种复合型烟虑嘴自动装配机,包括:机架、旋转装配台、外管安装机构、第一滤片安装机构、内管安装机构、滤料填充机构、第二滤片安装机构、工件下料组以及按需求排布于各个机构间的若干压实机构;机架的台面中部安装有旋转装配台,位于台面上围绕旋转装配台依次安装有外管安装机构、外管压实机构、第一滤片安装机构、第一滤片压实机构、内管安装机构、内管压实机构、滤料填充机构、第二滤片安装机构、第二滤片压实机构、工件下料组;外管安装机构、第一滤片安装机构、内管安装机构、第二滤片安装机构各自均配备有用于传送筛选部件用的震动筛料盘。

7.进一步地,工件下料组与外管安装机构之间还设有上推清腔机构和气冲清腔机构;内管压实机构与滤料填充机构之间还可以安装有组合压实机构。

8.进一步地,旋转装配台包括:安装在台面下方的驱动电机、安装于台面上方的变向减速箱、基础圆台、旋转圆台;驱动电机与变向减速箱对位安装且以同步带连接动力;变向减速箱箱体上螺栓固定安装基础圆台,基础圆台上开设有落料缺口、反推孔、清腔缺口分别对应工件下料组、上推清腔机构、气冲清腔机构;变向减速箱动力输出轴上安装旋转圆台,旋转圆台周圈等分阵列开设有工件座槽,工件座槽内套装有工件座;工件座上开设有工件孔;基础圆台与旋转圆台之间间隙为1mm

‑

3mm。

9.进一步地,外管安装机构包括:安装在第一立柱顶部的安装座、通过水平滑轨滑块与安装座连接的第一滑台、通过竖向滑轨滑块与第一滑台连接的第二滑台以及安装在第二滑台底部的夹持机构;安装座上设置有为第一滑台提供动力的第一气缸,第一滑台一边侧壁设置有为第二滑台提供动力的第二气缸;第一立柱中部安装有提供外管部件暂置的外管候夹台,外管候夹台对位夹持机构;夹持机构包括:手指气缸以及安装在手指气缸动力输出指上的夹持指

10.进一步地,外管压实机构包括:安装在第二立柱顶部的安装板、第三气缸、安装有t型支架的基座以及第一控位杆;安装板一边侧壁安装第三气缸,第三气缸气动轴上连接基座,t型支架的箍口内螺栓固定第一控位杆,第一控位杆输出端对准工件座上的工件孔。

11.进一步地,第一滤片安装机构包括安装在第三立柱顶部的滤片夹持机构、安装在第三立柱一边侧面的用于滚压滤片形成倾斜角的滤片压斜机构;滤片夹持机构的结构与外管安装机构结构相同;滤片压斜机构包括:用于连接安装的折形座、安装在折形座下的带有回弹功能的滚轮座以及安装在滚轮座下方的滚轮;滚轮座的下安装块上设有两组导向杆,导向杆贯穿上安装块,导向杆上套装有弹簧,上安装块与下安装块之间还安装有微调杆。

12.进一步地,内管安装机构的结构与外管安装机构的结构相同。

13.进一步地,滤料填充机构包括:安装架台、安装在安装架台立面上的伺服电机、安装在安装架台平台上的挡板以及料仓;料仓置于挡板上方,料仓底部中心固定有第二转轴,第二转轴贯穿挡板与安装架台的平台后套装带轮,带轮与伺服电机的动力轮皮带连接,料仓底面开设若干料孔,挡板上开设有供料孔内的滤料下落的通孔,挡板下方对位通孔位处焊接有落料斗;安装架台的平台侧面固定有由三根连杆组装成的倒u型支架;倒u 型支架通入料仓内的一端设有用于隔档料孔上方多余滤料的挡块;落料斗的出料孔对位工件孔。

14.进一步地,第二滤片安装机构的结构与第一滤片安装机构的结构相同。

15.进一步地,工件下料组包括:安装门架、倒装在安装门架顶部的出料气缸、安装在安装门架中部横板上的伸缩气缸、落料槽轨;出料气缸动力输出端连接第二基座,第二基座上的第二t型支架的箍口内安装出料棒;出料棒对位工件孔;伸缩气缸动力输出端安装有配合基础圆台上开设的落料缺口工作的落料挡板;落料槽轨对位工件孔下方安装。

16.进一步地,第一滤片压实机构、内管压实机构、第二滤片压实机构与外管压实机构的机构本体结构相同,所不同的只是箍口内设置的控位杆直径不同;外管压实机构的结构与组合压实机构的机构基本结构也相同,不同的只是箍口内设置的控位杆形状不同。

17.进一步地,上推清腔机构由落料架台和第四气缸组成,落料架台上焊接有废料槽,废料槽的底面上开设有第二通孔;第四气缸安装在落料架台的底板上,第四气缸的气动轴连接第三基座,第三基座上的第三t型支架的箍口内安装顶料棒;顶料棒、第二通孔均对位工件孔;气冲清腔机构由固定架、以及安装在固定架上的气枪组成,气枪对准工件孔,通过吹气清理工件孔。

18.(三)有益效果

19.本实用新型其具有以下有益效果:

20.本实用新型的一种复合型烟虑嘴自动装配机,用圆台式的工位分布代替直线流水线,免去生产过程中的换工位夹取动作,不仅提高了成品率还提高了产量,另外设备本身除了设有自动进、出料机构外,还加装有压实机构、清腔机构,使得设备能稳定的自动化运行。

附图说明

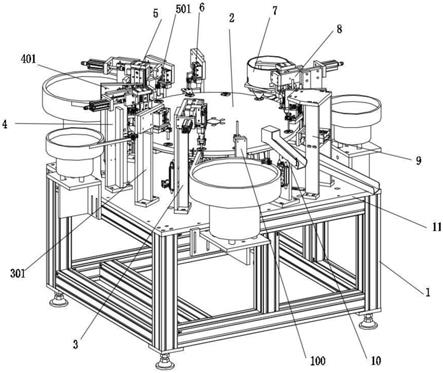

21.图1是本实用新型整体结构立体图。

22.图2是本实用新型整体俯视结构图。

23.图3是本实用新型中旋转装配台的结构图。

24.图4是本实用新型中旋转装配台的正视图。

25.图5是本实用新型中旋转圆台的结构图。

26.图6是本实用新型中工件座的结构示意图。

27.图7是本实用新型中外管安装机构的第一视角结构示意图。

28.图8是本实用新型中外管安装机构的第二视角结构示意图。

29.图9是本实用新型中第一滤片安装机构的结构示意图。

30.图10是本实用新型第一滤片安装机构中的滤片压斜机构的结构图。

31.图11是本实用新型中滤料填充机构的第一视角整体结构示意图。

32.图12是本实用新型中滤料填充机构的第二视角整体结构示意图。

33.图13是本实用新型中工件下料组的整体结构示意图。

34.图14是本实用新型中上推清腔机构的整体结构示意图。

35.图15是本实用新型中压实机构的结构示意图。

36.图16是本实用新型所加工工件的结构示意图。

具体实施方式

37.如图1

‑

图16所示,一种复合型烟虑嘴自动装配机,包括:机架1、旋转装配台2、外管安装机构3、第一滤片安装机构4、内管安装机构5、滤料填充机构7、第二滤片安装机构8、工件下料组9以及按需求排布于各个机构间的若干压实机构;其特征在于:机架1的台面11中部安装有旋转装配台2,位于台面11上围绕旋转装配台2依次安装有外管安装机构3、外管压实机构301、第一滤片安装机构4、第一滤片压实机构401、内管安装机构5、内管压实机构501、滤料填充机构7、第二滤片安装机构8、第二滤片压实机构801、工件下料组9;外管安装机构3、第一滤片安装机构4、内管安装机构5、第二滤片安装机构8各自均配备有用于传送筛选部件用的震动筛料盘;工件下料组9与外管安装机构3之间还设有上推清腔机构 10和气冲清腔机构100;内管压实机构501与滤料填充机构7之间还可以安装有组合压实机构6。

38.其中,旋转装配台2包括:安装在台面11下方的驱动电机21、安装于台面11上方的变向减速箱22、基础圆台23、旋转圆台24;驱动电机21 与变向减速箱22对位安装且以同步带连接动力;变向减速箱22箱体上螺栓固定安装基础圆台23,基础圆台23上开设有落料缺口231、反推孔232、清腔缺口233分别对应工件下料组9、上推清腔机构10、气冲清腔机构100;变向减速箱22动力输出轴上安装旋转圆台24,旋转圆台24周圈等分阵列开设有工件座槽241,工件座槽241内套装有工件座242;工件座242上开设有工件孔2421;基础圆台23与旋转圆台24之间间隙为1mm

‑

3mm。

39.优选的,外管安装机构3包括:安装在第一立柱37顶部的安装座31、通过水平滑轨滑块与安装座31连接的第一滑台32、通过竖向滑轨滑块与第一滑台32连接的第二滑台33以及安装在第二滑台33底部的夹持机构 35;安装座31上设置有为第一滑台32提供动力的第一气缸30,第一滑台 32一边侧壁设置有为第二滑台33提供动力的第二气缸34;第一立柱37中部安装有提供外管部件暂置的外管候夹台36,外管候夹台36对位夹持机构35;夹持机构35包括:手指气缸351以及安装在手指气缸351动力输出指上的夹持指352

40.优选的,外管压实机构301包括:安装在第二立柱3016顶部的安装板 3011、第三气缸3012、安装有t型支架3014的基座3013以及第一控位杆 3015;安装板3011一边侧壁安装第三气缸3012,第三气缸3012气动轴上连接基座3013,t型支架3014的箍口内螺栓固定第一

控位杆3015,第一控位杆3015输出端对准工件座242上的工件孔2421。

41.优选的,第一滤片安装机构4包括安装在第三立柱45顶部的滤片夹持机构41、安装在第三立柱45一边侧面的用于滚压滤片形成倾斜角的滤片压斜机构42;滤片夹持机构41的结构与外管安装机构3结构相同;滤片压斜机构42包括:用于连接安装的折形座421、安装在折形座421下的带有回弹功能的滚轮座422以及安装在滚轮座422下方的滚轮423;滚轮座 422的下安装块4221上设有两组导向杆4222,导向杆4222贯穿上安装块 4223,导向杆4222上套装有弹簧4224,上安装块4223与下安装块4221 之间还安装有微调杆4225。

42.优选的,内管安装机构5的结构与外管安装机构3的结构相同。

43.优选的,滤料填充机构7包括:安装架台71、安装在安装架台71立面上的伺服电机72、安装在安装架台71平台上的挡板73以及料仓74;料仓74置于挡板73上方,料仓74底部中心固定有第二转轴742,第二转轴 742贯穿挡板73与安装架台71的平台后套装带轮743,带轮743与伺服电机72的动力轮皮带连接,料仓74底面开设若干料孔741,挡板73上开设有供料孔741内的滤料下落的通孔,挡板73下方对位通孔位处焊接有落料斗75;安装架台71的平台侧面固定有由三根连杆组装成的倒u型支架76;倒u型支架76通入料仓74内的一端设有用于隔档料孔741上方多余滤料的挡块761;落料斗75的出料孔对位工件孔2421。

44.优选的,第二滤片安装机构8的结构与第一滤片安装机构4的结构相同。

45.优选的,工件下料组9包括:安装门架91、倒装在安装门架91顶部的出料气缸92、安装在安装门架91中部横板上的伸缩气缸93、落料槽轨 94;出料气缸92动力输出端连接第二基座921,第二基座921上的第二t 型支架922的箍口内安装出料棒923;出料棒923对位工件孔2421;伸缩气缸93动力输出端安装有配合基础圆台23上开设的落料缺口231工作的落料挡板931;落料槽轨94对位工件孔2421下方安装。

46.优选的,第一滤片压实机构401、内管压实机构501、第二滤片压实机构801与外管压实机构301的机构本体结构相同,所不同的只是箍口内设置的控位杆直径不同;外管压实机构301的结构与组合压实机构6的机构基本结构也相同,不同的只是箍口内设置的控位杆形状不同。

47.优选的,上推清腔机构10由落料架台101和第四气缸102组成,落料架台101上焊接有废料槽103,废料槽103的底面上开设有第二通孔104;第四气缸102安装在落料架台101的底板上,第四气缸102的气动轴连接第三基座105,第三基座105上的第三t型支架的箍口内安装顶料棒106;顶料棒106、第二通孔104均对位工件孔2421;气冲清腔机构100由固定架、以及安装在固定架上的气枪组成,气枪对准工件孔2421,通过吹气清理工件孔2421。

48.下面将结合图1

‑

图16所示,详细阐述本实用的动作过程:首先震动筛料盘运行将各自部件送入各自机构待装区,由外管安装机构3夹取工件外管,放置进工件孔2421,然后驱动电机21带动旋转圆台24旋转至外管压实机构301工位,由压实机构301的第一控位杆3015将外管下压使其准确落入工件孔2421内,接着旋转圆台24旋转至第一滤片安装机构4,第一滤片安装机构4将工件部件滤片夹取并垂直送入外管(控制滤片垂直送入外管的部分为三分之二),然后旋转圆台24继续旋转(此时外露的三分之一滤片经过滤片压斜机构42,滤片压斜机构42将滤片压斜程一定角度保证下一步第一滤片压实机构401能将滤片平压进外管内)至第一滤片压实机构401,压进滤片后,旋转圆台24继续旋转至内管安装机构5,由内管安装机构5夹取内管并将其送入外管中,旋转圆台24继续旋转至内管压实机构501,由

内管压实机构501压内管使其准确置入外管,旋转圆台24 继续旋转至组合压实机构6,组合压实机构6工作将再次对之前装好的三个部件进行位置的准确压实,随后旋转圆台24继续旋转至滤料填充机构7,滤料填充机构7运行并定量填充滤料进工件内管,旋转圆台24继续旋转至第二滤片安装机构8以及第二滤片压实机构801(第二滤片安装机构8以及第二滤片压实机构801的运行动作与第一滤片安装机构4、第一滤片压实机构401相同)完成装配,然后旋转圆台24继续旋转至工件下料组9(以上过程中由于旋转圆台24下方设置有基础圆台23且之间间隙为1mm

‑

3mm,故而基础圆台23成为工件底部的支撑),工件下料组9抽离落料挡板931 后将装配完成的工件推出工件孔2421落入落料槽轨94;然后旋转圆台24 继续分别旋转至上推清腔机构10和气冲清腔机构100对工件孔2421进行必要的清理,然后旋转圆台24继续旋转至外管安装机构3;上述只是单个工件的装配流程动作,然可知实际装配过程中各个工位均含有工件且同步工作完成生产流水线。

49.本实用新型的一种复合型烟虑嘴自动装配机,用圆台式的工位分布代替直线流水线,免去生产过程中的换工位夹取动作,不仅提高了成品率还提高了产量,另外设备本身除了设有自动进、出料机构外,还加装有压实机构、清腔机构,使得设备能稳定的自动化运行。

50.应当理解,本文所述的示例性实施例是说明性的而非限制性的;尽管结合附图描述了本实用新型的实施例,本领域普通技术人员应当理解,在不脱离通过所附权利要求所限定的本实用新型的精神和范围的情况下,可以做出各种形式和细节的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1