一种方便安装的高效电主轴冷却套

1.本实用新型涉及机床技术领域,尤其涉及电主轴冷却套。

背景技术:

2.电主轴是数控机床的关键部件,影响着机床的重要加工性能。电主轴将电机集成于主轴单元中,且有很高转速,所以电主轴工作时就会产生大量热量。如果散热不及时,那么电主轴内部的温度就会快速上升,使电主轴的热态特性和动态特性变差,最终影响电主轴的正常工作。因此,必须要采取一定措施降低电主轴的温度,使其保持在一定值内。

3.通常,在电主轴上的定子外设置冷却套,向冷却套上的流道内通入冷却水或冷却油进行冷却。冷却套上的流道通常有轴向流道、周向流道和分形流道三种,轴向流道的进出口可以设置于冷却套轴向的同一端,但是轴向流道降温效果较差且温度分布不均匀;周向流道降温效果相比轴向流道较好,但是周向流道的进出口分别位于冷却套轴向的相对两端,不方便外接冷却管道;分形流道降温效果最好,温度分布均匀性最好,有效散热效率最高,但进出口也分别位于冷却套轴向的相对两端,不利于外接管道。由此可见,通常的电主轴冷却套在兼顾良好的冷却效果和合理的流道进出口分布位置方面还有待于进一步改进。

技术实现要素:

4.为了解决电主轴冷却管道安装困难和冷却效率低的问题,发明一种既有良好冷却效果尤其具有高的散热效率又方便外接冷却管道的电主轴冷却套。

5.一种电主轴冷却套,包括依次紧密套接的冷却套内圈、冷却套中圈和冷却套外圈。

6.所述冷却套内圈内开设有轴向流道,所述轴向流道包括若干轴向子流道和若干连通槽以及位于所述冷却套内圈同一端部的轴向流道入口、轴向流道出口。

7.所述冷却套内圈的外壁沿圆周向设有内圈分形流道,所述内圈分形流道包括在轴向流道入口附近开设的内圈分形流道入口、在轴向流道出口附近开设的内圈分形流道出口、内圈连通流道和若干个内圈冷却单元,所述内圈冷却单元包括矩形分布的四个内圈t形流道以及与所述四个内圈t字形流道连通的内圈工字形连接流道,所述内圈工字形连接流道通过内圈连通流道与内圈分形流道入口相连。

8.所述冷却套中圈沿圆周向设有中圈分形流道,所述中圈分形流道包括中圈分形流道出口、中圈连通流道和若干个中圈冷却单元。所述中圈冷却单元与所述内圈冷却单元正对且连通,所述中圈冷却单元包括矩形分布的四个中圈t字形流道以及与所述四个中圈t字形流道连通的中圈工字形连接流道,所述中圈工字形连接流道通过中圈连通流道与中圈分形流道出口相连。所述冷却套中圈中设有若干通孔以连通内圈分形流道和中圈分形流道。

9.在上述电主轴冷却套中,冷却介质从轴向流道入口进入轴向流道后进行分流,一部分继续沿轴向流道流动,另一部分从内圈分形流道入口进入内圈分形流道,然后通过内圈连通流道进入内圈冷却单元,即进入内圈工字形连接流道和内圈t字形流道,之后通过通孔进入到冷却套中圈上的中圈冷却单元,即依次经过中圈t字形流道和中圈工字形连接流

道,再流入中圈连通流道,最后从中圈分形流道出口流出进入内圈分形流道出口继而进入轴向流道,与轴向流道内原来的冷却介质一起从轴向流道出口流出,完成一次冷却循环。因此,冷却介质既从轴向上对电主轴进行冷却,还从周向上通过分形流道对电主轴进行冷却,温度分布均匀,有效散热率高,冷却效果好。另外轴向流道入口和轴向流道出口位于冷却套同一端,容易外接冷却管道。

10.在其中一个实施例中,所述轴向流道包括多个轴向子流道,多个所述轴向子流道沿所述冷却套内圈的周向间隔分布且相互连通。

11.在其中一个实施例中,所述冷却套内圈的轴向端面上开设有连通槽,所述连通槽连通相邻的两个所述轴向子流道,且所述冷却套内圈的轴向端面与轴承端盖抵接时,所述轴承端盖封闭所述连通槽。

12.在其中一个实施例中,在轴向流道入口所在的轴向流道内壁上开设所述内圈分形流道入口,且在轴向流道出口所在的轴向流道内壁上开设所述内圈分形流道出口,中圈分形流道出口与内圈分形流道出口对齐。

13.在其中一个实施例中,所述内圈冷却单元为四个,所述中圈冷却单元为四个。在内圈分形流道中,其中相邻的两个内圈冷却单元中的内圈工字形连接流道的中部通过圆弧型流道相连,所述一字型流道的中部与另一个垂直于所述一字型流道的一字型流道相连,后一个一字型流道与内圈分形流道入口相连;另外的两个内圈冷却单元中的内圈工字形连接流道的中部通过圆弧型流道相连,所述一字型流道的中部与另一个垂直于所述一字型流道的一字型流道相连,后一个一字型流道与垂直于它的内圈半圆形流道相连继而与内圈分形流道入口相连。同理,中圈分形流道的布置形式大体一致,只不过中圈分形流道出口的位置相比内圈分形流道入口的位置有所改变以及内圈半圆形流道和中圈半圆形流道位置相反。

14.在其中一个实施例中,所述中圈冷却单元中的中圈t字形流道的三个端部处设有通孔,通过该通孔与所述内圈冷却单元连通。

15.在其中一个实施例中,所述内圈工字形连接流道的四个端部分别与四个内圈t字形流道连接,所述中圈工字形连接流道的四个端部分别与四个中圈t字形流道连接。

16.在其中一个实施例中,所述冷却套内圈、冷却套中圈和冷却套外圈均设有定位孔,从而使得安装时,所述冷却套内圈上的内圈冷却单元与所述中圈冷却单元正对,方便安装以及防止错位。

17.在其中一个实施例中,所述冷却套内圈中的内圈t字形流道和内圈工字形连接流道和内圈连通流道以及所述冷却套中圈中的中圈t字形流道和中圈工字形连接流道和中圈连通流道的流道横截面均为矩形。

附图说明

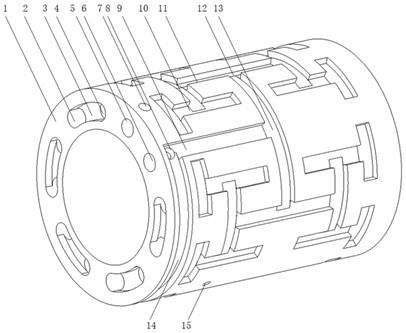

18.图1为本实用新型一实施例中电主轴冷却套内圈的结构示意图。

19.图2为本实用新型一实施例中电主轴冷却套中圈的结构示意图。

20.图3为本实用新型一实施例中电主轴冷却套外圈的结构示意图。

具体实施方式

21.为了更好地理解本实用新型,下面将根据相关的附图对本实用新型进行更全面的

介绍。附图中为本实用新型的较佳实施例。但是,本实用新型可以表现为不同形式,并不仅仅限于本文所介绍的实施例。提供这个实施例的目的是使对本实用新型的公开内容的理解更加全面深刻。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了更好描述具体实施例,不是为了限制本实用新型。

23.本实用新型一实施例中,提供了一种电主轴冷却套,它由冷却套内圈1、冷却套中圈16、冷却套外圈26通过过盈配合构成。在电主轴冷却套内通入冷却液体后,通过冷却液体带走电机、前轴承组件及后轴承组件的热量,对电主轴进行降温。

24.如图1所示,电主轴冷却套内圈1沿其轴向开设有轴向流道2,沿其周向开设有内圈分形流道13。内圈分形流道13包括内圈分形流道入口8、内圈连通流道9、四个内圈冷却单元12,所述内圈冷却单元12包括矩形分布的四个内圈t字形流道10以及与所述四个内圈t字形流道连通10的内圈工字形连接流道11,所述内圈工字形连接流道11通过内圈连通流道9与内圈分形流道入口8相连,所述内圈连通流道9上有内圈半圆形流道14,所述内圈半圆形流道14与所述内圈分形流道入口8相连。

25.如图1所示,在一实施例中,轴向流道2包括多个轴向子流道4,多个轴向子流道4沿套体的周向间隔均匀分布且相互连通。多个轴向子流道4连通形成一个轴向流道2,并且套体内设置一圈轴向子流道4,均匀地冷却电主轴。

26.如图1所示,冷却套内圈1的轴向端面上开设有连通槽3,连通槽3连通相邻两个轴向子流道4,如此多个轴向子流道4可以连通为一个整体,可以共用轴向流道入口6和轴向流道出口5。冷却套内圈1在轴向上与轴承端盖抵接时,轴承端盖封闭连通槽3。在套体上加工轴向流道2时,在套体内沿其轴向贯穿开设多个相互间隔的轴向子流道4,然后在套体端面上开设连通相邻两个轴向子流道4的连通槽3,最后将轴承端盖抵接在冷却套端部时,便可封闭连通槽3,形成一个完整的轴向流道2。

27.进一步说明,套体轴向相对两端的端面上分别开设有两个连通槽3,一个连通槽3连通当前轴向子流道4和相邻的上一轴向子流道4,另一个连通槽3连通当前轴向子流道4和相邻的下一轴向子流道4,以此类推,多个连通槽3将多个轴向子流道4连通串连为一个整体。同时,前轴承端盖与套体的一端装配抵接且封闭连通槽3,后轴承端盖与套体的另一端装配抵接且封闭连通槽3,以形成完整的轴向流道2。

28.如图1所示,轴向流道入口6附近内壁上开设内圈分形流道入口8,且轴向流道出口5附近内壁上开设内圈分形流道出口7。

29.如图2所示,冷却套中圈16沿圆周向设有中圈分形流道24,中圈分形流道24包括四个中圈冷却单元23和中圈分形流道出口19和中圈连通流道22,四个中圈冷却单元23与四个内圈冷却单元12正对且连通,中圈冷却单元23包括矩形分布的四个中圈t字形流道20以及与四个中圈t字形流道20连通的中圈工字形连接流道21,中圈工字形连接流道21通过中圈连通流道22与中圈分形流道出口19相连。中圈连通流道22上有中圈半圆形流道18,中圈半圆形流道18与中圈分形流道出口19相连。中圈半圆形流道18与内圈半圆形流道14对称布置,具有不同半径。

30.如图3所示,冷却套外圈26为薄壁件。在冷却套内圈1、冷却套中圈16、冷却套外圈

26对应位置分别开内圈定位孔15、中圈定位孔25、外圈定位孔27,它们相互对齐。通过热装配法使冷却套内圈1和冷却套中圈16过盈配合,冷却套中圈16与冷却套外圈26过盈配合,从而构成一个冷却套。

31.把该冷却套安装在电主轴上,当电主轴正常工作时,冷却液体从轴向流道入口6进入轴向流道2后进行分流,一部分继续沿轴向流道2流动,另一部分从内圈分形流道入口8进入内圈分形流道13然后分流,通过内圈连通流道9各自流入不同内圈冷却单元12,在内圈冷却单元12中依次经过内圈工字形连接流道11和内圈t字形流道10,之后通过通孔17进入到冷却套中圈16上的中圈冷却单元23,在中圈冷却单元23中依次经过中圈t字形流道20和中圈工字形连接流道21,最后不同分流通过中圈连通流道22汇合后从中圈分形流道出口19流出进入内圈分形流道出口7,再进入轴向流道2,与轴向流道2内原来的冷却液体一起从轴向流道出口5流出,完成一次冷却循环。

32.上述电主轴冷却套采用的冷却方式和轴向螺旋冷却流道相比,分形流道的散热效率明显高于现有技术中的螺旋形流道的散热效率,故轴向分形流道的散热效率高于轴向螺旋冷却流道的散热效率,且温度分布均匀性更好,有效散热率高。另外,该冷却套的入水口和出水口位于同一端。因此,该电主轴冷却套既能高效冷却,又方便工人外接冷却管。该电主轴冷却套虽然结构稍微复杂,加工制造稍显繁琐,但能很大程度上降低电主轴温升,保证电主轴各部分温度均匀,减少热误差的影响,使电主轴加工更加精确。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1