一种高耐磨性的铣刀的制作方法

1.本申请涉及切削刀具的领域,尤其是涉及一种高耐磨性的铣刀。

背景技术:

2.铣刀是用于铣削加工的、具有一个或多个刀刃的旋转刀具。在工作时,铣刀的各个刀刃可依次间歇地切去工件的余量,并通过机器内固定的进给率进行移除材料,在铣床上完成加工平面、台阶、沟槽和切断工件等操作。市面上的铣刀种类繁多,根据待加工工件的硬度,适用的铣刀也不相同,而模具铣刀是一种用于加工模具型腔或凸模成形表面的铣刀,这种铣刀一般由硬质合金制成,耐磨性极高,广泛应用于石墨模具加工、钢件加工或铸铁加工等领域。

3.相关技术中如授权公告号为cn159273652u的中国实用新型公开的铣刀及铣具,该专利包括有基材和多个金刚石复合片,基材的外缘沿径向开设有多个间隔设置的刀槽,多个金刚石复合片分别设置于多个刀槽的槽壁。

4.针对上述中的相关技术,发明人认为在铣削加工的过程中会产生的大量的废屑,若不及时有效地清理铣刀和工件之间的废屑,废屑不仅可能会对工件表面造成破坏,还可能磨损铣刀的刀刃,影响铣刀的耐磨性和使用寿命。

技术实现要素:

5.为了提高铣刀的排屑效率,本申请提供一种高耐磨性的铣刀。

6.本申请提供的一种高耐磨性的铣刀,采用如下的技术方案:

7.一种高耐磨性的铣刀,包括刀柄、与所述刀柄连接的刀头和若干个安装于所述刀头的刀片,所述刀头包括若干个供各个所述刀片安装且呈圆周分布的刃座,所述刃座的一侧倾斜设置有排屑面,所述刃座远离所述排屑面的一侧设置有安装面,所述排屑面与相邻所述安装面之间形成排屑槽;所述刃座远离所述刀柄的一端设置有导向面,所述导向面朝接近所述排屑面且接近所述刀柄的方向倾斜。

8.通过采用上述技术方案,刀头通过各个刃座安装多个刀片,各个刀片围绕刀柄设置,在加工时刀柄旋转,各个刀片间歇性地切削工件表面的余料。从刀片侧面被切削出来的废屑可通过安装面进入排屑槽中,并沿着排屑面脱离各个刃座;从刀片远离刀柄一端被切削出来的废屑可通过导向面进入排屑槽中,并沿着排屑面脱离各个刃座,从而加快加工过程中排出废屑的效率,减少对工件表面造成的破坏或对刀片造成的磨损。

9.可选的,所述刀片远离所述刀柄的一端形成横切部,所述横切部设置有用于切削工件的横切面和相邻于所述横切面的让位面,所述让位面朝接近所述排屑面且接近所述刀柄的方向倾斜。

10.通过采用上述技术方案,由于让位面倾斜设置,当横切面切削完工件之后, 让位面与工件表面之间存在间隙,减少刀片非切削部分与工件之间的接触,减少刀片与工件之间的摩擦,进而降低刀片由于摩擦产生的热量,减缓刀片的钝化,提高耐用性。

11.可选的,所述导向面与相邻所述刃座之间留有距离形成加固部。

12.通过采用上述技术方案,导向面的开设会降低相邻刃座之间的连接强度,加固部可增大相邻的刃座之间的连接强度,进而提升刀片的切削能力,加固部的预留可在刀头排屑效率和切削能力之间取得合理的平衡,更加符合实际生产工况。

13.可选的,所述刀片远离所述刀头轴线的一侧形成旋切部,所述旋切部设置有用于切削工件的旋切面和相邻于所述旋切面的过渡面,所述过渡面与所述旋切面之间形成折角。

14.通过采用上述技术方案,由于过渡面和旋切面之间形成折角,当旋切面切削完工件之后, 过渡面与工件表面之间存在间隙,减少刀片非切削部分与工件之间的接触,减少刀片与工件之间的摩擦,进而降低刀片由于摩擦产生的热量,减缓刀片的钝化,提高耐用性。

15.可选的,所述排屑面与所述刀头轴线之间形成的夹角为15

°‑

45

°

。

16.通过采用上述技术方案,避免排屑面倾斜度过小导致排屑槽的空间过小影响排屑效率,避免排屑面倾斜度过大导致排屑槽的空间过大影响到刀头的稳固性。

17.可选的,所述刃座设置有供所述刀片安装的安装槽,所述安装槽连通所述安装面,所述刀片表面与所述安装面重合。

18.通过采用上述技术方案,减少刀片表面与安装面之间的间隙,降低废屑积留在刀片与安装面之间的风险。

19.可选的,所述安装槽接近相邻所述刃座的所述排屑面的槽壁设置有弧形面,所述刀片设置有与所述弧形面相配合的圆角部。

20.通过采用上述技术方案,弧形面可增大刀片的可安装空间,增大刀片与刃座的接触面积,提升刀片的稳固性,提升铣刀的切削能力。

21.可选的,所述安装槽接近所述刀柄的槽壁设置有插孔,所述刀片设置有与所述插孔插接的定位件。

22.通过采用上述技术方案,定位件对刀片具有定位或加固的作用,既方便使用者安装刀片,也加强刀片与刃座的连接稳定性。

23.可选的,所述刃座设置有连通所述插孔的安装孔和用于固定所述刀片的安装螺丝,所述安装螺丝穿设于所述安装孔以及所述定位件并与所述刃座螺纹连接。

24.通过采用上述技术方案,安装螺丝穿设于安装孔和定位件并与刃座螺纹连接,使刀片固定在刃座上,使用者拆卸安装螺丝后可拆卸刀片,从而方便使用者在刀片磨损后更换刀片。

25.可选的,所述安装孔内设置有供所述安装螺丝螺帽部容纳的容置部,所述容置部设置有供所述安装螺丝螺帽部抵接的垫环。

26.通过采用上述技术方案,容置部的内壁和安装螺丝的螺帽部夹紧垫环,使安装螺丝在加工过程中不易于发生松动。

附图说明

27.图1是本申请实施例1的高耐磨性的铣刀的主视图。

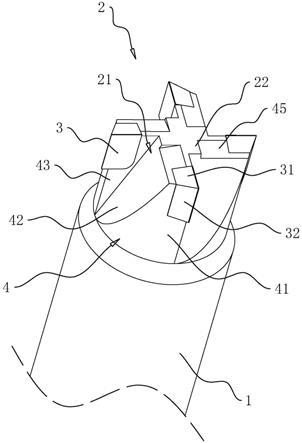

28.图2是实施例1中的刀片与刃座的装配示意图。

29.图3是刀片的倾斜度示意图。

30.图4是图2中的a处的局部放大示意图。

31.图5是本申请实施例2的高耐磨性的铣刀的主视图。

32.图6是沿图5中b

‑

b线的剖视图。

33.附图标记说明:1、刀柄;2、刀头;21、排屑槽;22、加固部;3、刀片;301、横切刃;302、旋切刃;31、横切部;311、横切面;312、让位面;32、旋切部;321、旋切面;322、过渡面;33、圆角部;34、定位件;341、连接孔;4、刃座;41、外圆面;411、安装孔;4111、容置部;42、排屑面;43、安装面;44、安装槽;441、弧形面;45、导向面;46、插孔; 47、螺纹孔;5、安装螺丝;51、垫环。

具体实施方式

34.以下结合附图1

‑

6对本申请作进一步详细说明。

35.本申请实施例公开一种高耐磨性的铣刀。

36.实施例1

37.参照图1,铣刀包括有刀柄1、刀头2以及若干个刀片3,其中刀柄1和刀头2一成型,且由硬质合金材料制成;刀片3由金刚石材料制成,刀片3的数量为4,在其他实施例中,刀片3的数量可根据实际加工工件的材质或硬度进行调整。刀头2远离刀柄1的一端开设有若干个排屑槽21,排屑槽21连通刀头2的周向侧壁,排屑槽21的数量与刀片3的数量一致,相邻的两排屑槽21之间形成刃座4,各个刃座4呈圆周分布,且各个刃座4与各个刀片3一一对应。

38.参照图2,刃座4远离刀头2轴线的一面形成外圆面41,刃座4的侧壁中相邻于外圆面41的两面分别为排屑面42和安装面43,刃座4的排屑面42与相邻刃座4的安装面43之间形成排屑槽21的两侧槽壁;其中排屑面42平行于刀头2的轴线,刃座4的排屑面42垂直于相邻刃座4的安装面43。

39.参照图2和图3,具体的,排屑面42倾斜设置,且排屑面42与刀头2轴线之间形成倾斜角α,使排屑槽21内的空间从接近刀柄1到远离刀柄1的方向逐渐边大。为了避免排屑槽21内的空间过小影响排屑效率,同时避免排屑槽21内的空间过大影响到刀头2的稳固性,排屑面42的倾斜度应取得一个合理的平衡值,倾斜角α的取值范围为15

°‑

45

°

,在本实施例中倾斜角α优选为20

°

。

40.参照图2,刃座4开设有供刀片3安装的安装槽44,刀片3焊接于安装槽44内。安装槽44连通刃座4远离刀柄1的一面以及安装面43,其中刀片3远离刀柄1的一端外露于安装槽44形成横切部31,刀片3远离刀头2轴线的一侧外露于安装槽44形成旋切部32。为了可增大刀片3的可安装空间,安装槽44接近相邻刃座4的排屑面42的一侧槽底设置为弧形面441,弧形面441贴近于相邻刃座4的排屑面42,刀片3设置有与弧形面441相匹配的圆角部33。进一步的,为了减少废屑积留在刀片3与安装槽44之间的间隙中,刀片3应填满安装槽44,且安装面43与刀片3表面重合。

41.参照图2和图4,横切部31的边缘形成可切削工件的横切刃301,横切部31设置有接近横切刃301的一面为横切面311以及相邻横切面311的让位面312,其中让位面312朝接近排屑面42且接近刀柄1的方向倾斜,让位面312与横切面311之间形成夹角。由于让位面312倾斜设置,当横切面311切削完工件之后, 让位面312与工件表面之间存在间隙,减少刀片3

非切削部分与工件之间的接触,减少刀片3与工件之间的摩擦,进而降低刀片3由于摩擦产生的热量,减缓刀片3的钝化。

42.参照图2,进一步的,刃座4接近横切部31的一端端面开设有连通排屑槽21的导向槽,导向槽的槽底形成导向面45,导向面45朝接近排屑面42且接近刀柄1的方向倾斜,在本实施例中,导向面45与让位面312重合。各个横切刃301间歇性地切削工件表面的余料,被切削出来的废屑可沿着导向面45进入排屑槽21中,并沿着排屑面42脱离各个刃座4。

43.参照图2,由于导向槽的开设会影响其相邻的两刃座4的稳固性,在实施例中,导向槽远离横切部31的一端槽壁与相邻刃座4的安装面43之间留有距离,即使导向面45与相邻刃座4之间留有距离形成加固部22;预留加固部22的方式预留可在刀头2排屑效率和切削能力之间取得合理的平衡,更加符合实际生产工况。

44.参照图2,旋切部32的边缘形成可切削工件的旋切刃302,在加工状态时,各个旋切刃302间歇性地切削工件表面的余料,被切削出来的废屑可进入排屑槽21中,并沿着排屑面42脱离各个刃座4。

45.参照图2和图4,进一步的,旋切部32设置有接近旋切刃302的一面为旋切面321以及相邻旋切面321的过渡面322,其中过渡面322平行于与外圆面41相切的一平面,让位面312与横切面311之间形成折角。由于过渡面322和旋切面321之间形成折角β,当旋切面321切削完工件之后, 过渡面322与工件表面之间存在间隙,减少刀片3非切削部分与工件之间的接触,减少刀片3与工件之间的摩擦。在本实施例中,折角β的角度优选为15

°

。

46.实施例1的实施原理为:刀头2通过各个刃座4安装多个刀片3,各个刀片3围绕刀柄1设置,在加工时刀柄1旋转,各个刀片3间歇性地切削工件表面的余料。从刀片3侧面被切削出来的废屑可通过安装面43进入排屑槽21中,并沿着排屑面42脱离各个刃座4;从刀片3远离刀柄1一端被切削出来的废屑可通过导向面45进入排屑槽21中,并沿着排屑面42脱离各个刃座4,从而加快加工过程中排出废屑的效率,减少对工件表面造成的破坏或对刀片3造成的磨损。

47.实施例2

48.参照图5和图6,本实施例与实施例1的不同之处在于:刀片3通过安装螺丝5可拆卸安装在刃座4上,使用者可在刀片3钝化之后对原有的刀片3进行更换。安装槽44接近刀柄1一端的槽壁开设有插孔46,插孔46沿刀头2的轴线延伸。刀片3焊接有用于与插孔46插接的定位件34,定位件34远离刀片3的一端开设有供安装螺丝5穿设的连接孔341。外圆面41开设有连通插孔46的安装孔411,插孔46的孔壁开设有与安装孔411相对应的螺纹孔47;安装螺丝5依次穿设于安装孔411和连接孔341,并与螺纹孔47螺纹连接,从而使定位件34及刀片3固定在刃座4上。

49.参照图5和图6,进一步的,安装孔411远离插孔46一端的孔壁向内凹陷形成容置部4111,安装螺丝5的螺帽部容纳于容置部4111中,且容置部4111内设置有供安装螺丝5螺杆部穿设的垫环51,垫环51有弹性材料制成。容置部4111的内壁和安装螺丝5的螺帽部夹紧垫环51,使安装螺丝5在加工过程中不易于发生松动。

50.实施例2的实施原理为:安装螺丝5穿设于安装孔411和定位件34并与固定部螺纹连接,使刀片3固定在刃座4上,使用者拆卸安装螺丝5后可拆卸刀片3,从而方便使用者在刀片3磨损后更换刀片3。

51.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1