一种滚压机的制作方法

1.本技术涉及滚压机的领域,尤其是涉及一种滚压机。

背景技术:

2.补强板又叫stiffeners、加强板、增强板、支撑板、保强板、加强筋。补强板主要用在建筑、石油管道、机工设备、电子产品等。在电子产品中fpc软性电路板中被广泛使用。补强板主要解决柔性电路板的柔韧度性,提高插接部位的强度,方便产品的整体组装。补强板和柔性电路板的结合采用滚压机将补强板加热贴合到柔性电路板上并通过滚压机压合,完成补强板和柔性电路板的结合。

3.针对上述中的相关技术,发明人认为现有的滚压机的压辊间距较为固定,无法适应不同厚度的原料的压合需求,导致压合精度较差。

技术实现要素:

4.为了改善滚压机的压辊间距较为固定,无法适应不同厚度的原料的压合需求,导致压合精度较差的问题,本技术提供一种滚压机。

5.本技术提供的一种滚压机采用如下的技术方案:

6.一种滚压机,包括机架,所述机架上沿物料的输送方向依次设置有放卷机构、压料机构和收卷机构,所述压料机构包括转动设置在机架上的上压辊和下压辊,且所述上压辊和下压辊呈上下设置,所述机架上设有用于调节上压辊和下压辊间距的调节机构。

7.通过采用上述技术方案,采用调节机构能够较为灵活的调节上压辊和下压辊的间距,确保上压辊和下压辊能够对不同厚度的原料进行稳定压合,使得两种原料紧密压合,达到提升压合精度的效果。

8.优选的,所述调节机构包括设置在上压辊两端的升降滑轨和用于驱动上压辊在升降滑轨上滑动的升降组件,所述升降滑轨包括两根竖直设置的立柱,两个所述立柱从相向设置的一端均开设有滑槽,所述上压辊两端均设有轴承座,所述轴承座的两端均设有滑块,所述滑块滑动设置在滑槽内,所述升降组件位于升降滑轨的顶部。

9.通过采用上述技术方案,通过升降组件带动上压辊的轴承座在升降滑轨上的滑动,进而实现调节上压辊和下压辊之间的间距的效果,通过两个立柱对轴承座进行夹持,使得轴承座在升降滑轨上稳定升降滑动,进而便于通过升降组件调节上压辊和下压辊的间距。

10.优选的,所述升降组件包括升降气缸和支撑板,所述支撑板固定于升降滑轨的两根立柱顶部,所述升降气缸固定在支撑板的顶部,所述升降气缸的活塞杆贯穿过支撑板与轴承座固定连接。

11.通过采用上述技术方案,通过升降气缸的设置,便于带动轴承座在升降滑轨上稳定升降滑动,进而调节上压辊与下压辊的间距。

12.优选的,所述滑槽的底部沿其长度方向开设有长腰孔,所述长腰孔中穿设有固定

螺栓,所述固定螺栓的端部与轴承座螺纹连接。

13.通过采用上述技术方案,通过长腰孔和固定螺栓的设置,能够在升降气缸调节完轴承座在升降滑轨上位置后,对轴承座进行固定,避免升降气缸持续对轴承座保持吊起的状态,降低升降气缸的负荷,对升降气缸进行保护,达到延长设备的使用寿命的效果。

14.优选的,所述放卷机构包括放卷辊和放卷电机,所述放卷辊转动设置在机架上,所述放卷电机的输出轴与放卷辊同轴连接。

15.通过采用上述技术方案,通过放卷机构的设置,能对原料进行稳定放卷,便于压合工序稳定进行。

16.优选的,所述机架上设有辅料放卷板,所述辅料放卷板上转动设置辅料辊,所述辅料放卷板上设有用于驱动辅料辊的辅料电机。

17.通过采用上述技术方案,通过辅料电机和辅料辊的设置,能对卷材状的辅料进行放卷,便于两种原料通过上压辊和下压辊进行压合。

18.优选的,所述收卷机构包括收卷辊和收卷电机,所述收卷辊转动设置在机架上,所述收卷电机的输出轴与收卷辊同轴连接。

19.通过采用上述技术方案,通过收卷机构的设置,便于对压合完毕的原料进行收卷。

20.优选的,所述机架上靠近收卷机构的一端设有散热板,所述散热板上开设有若干个散热孔,所述散热板底部设有多个用于对物料进行冷却的散热风机。

21.通过采用上述技术方案,通过散热风机和散热板的设置能够对压合后的产品进行吹风冷却,加快产品冷却速度,便于收卷机构对产品进行收卷。

22.优选的,所述下压辊为加热辊,所述下压辊内部开设有加热腔,所述加热腔内设有电加热棒,所述加热腔内灌有导热油。

23.通过采用上述技术方案,通过电加热棒和导热油的设置,能够对下压辊进行均匀加热,便于对原料进行加热压合。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.采用调节机构能够较为灵活的调节上压辊和下压辊的间距,确保上压辊和下压辊能够对原料进行稳定加压,使得两种原料紧密压合,达到提升压合精度的效果;

26.2.通过升降组件带动上压辊的轴承座在升降滑轨上的滑动,进而实现调节上压辊和下压辊之间的间距的效果,通过两个立柱对轴承座进行夹持,使得轴承座在升降滑轨上稳定升降滑动,进而便于通过升降组件调节上压辊和下压辊的间距;

27.3.通过长腰孔和固定螺栓的设置,能够在升降气缸调节完轴承座在升降滑轨上位置后,对轴承座进行固定,避免升降气缸持续对轴承座保持吊起的状态,降低升降气缸的负荷,对升降气缸进行保护,达到延长设备的使用寿命的效果。

附图说明

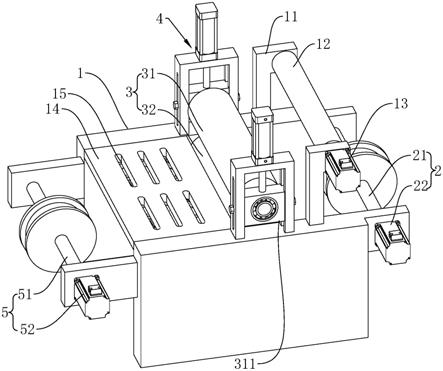

28.图1是本技术实施例中滚压机的整体结构示意图;

29.图2是本技术实施例中下压辊的剖面示意图;

30.图3是本技术实施例中调节机构的剖面示意图;

31.图4是本技术实施例中散热板的结构示意图。

32.附图标记说明:1、机架;11、辅料放卷板;12、辅料辊;13、辅料电机;14、散热板;15、

散热孔;16、散热风机;2、放卷机构;21、放卷辊;22、放卷电机;3、压料机构;31、上压辊;311、轴承座;312、滑块;32、下压辊;321、加热腔;322、电加热棒;4、调节机构;41、升降滑轨;411、立柱;412、滑槽;413、长腰孔;414、固定螺栓;42、升降组件;421、支撑板;422、升降气缸;5、收卷机构;51、收卷辊;52、收卷电机。

具体实施方式

33.以下结合附图1

‑

4对本技术作进一步详细说明。

34.本技术实施例公开一种滚压机。参照图1,一种滚压机包括机架1,机架1上沿物料的输送方向依次设置有放卷机构2、压料机构3和收卷机构5。放卷机构2包括放卷辊21和放卷电机22,放卷辊21转动设置在机架1上,放卷电机22的输出轴与放卷辊21同轴连接。通过放卷机构2的设置,便于对压合完毕的原料进行放卷。

35.参照图1,机架1上靠近放卷辊21的一端设有辅料放卷板11,辅料放卷板11上转动设置辅料辊12,辅料放卷板11上设有用于驱动辅料辊12的辅料电机13。通过辅料电机13和辅料辊12的设置,便于配合放卷辊21对两种原料进行放卷,便于两种原料通过压料机构3进行压合。

36.参照图1和图2,压料机构3包括转动设置在机架1上的上压辊31和下压辊32,且上压辊31和下压辊32呈上下设置。下压辊32为加热辊,下压辊32内部开设有加热腔321。加热腔321内设有电加热棒322,加热腔321内灌有导热油。电加热棒322和导热油的设置,能够对下压辊32进行均匀加热,便于上压辊31和下压辊32对原料进行加热压合。

37.参照图3,调节机构4包括设置在上压辊31两端的升降滑轨41和用于驱动上压辊31在升降滑轨41上滑动的升降组件42。两个升降滑轨41均包括两根竖直设置的立柱411,两个立柱411从相向设置的一端均开设有滑槽412。上压辊31两端均设有轴承座311,轴承座311的两端均设有滑块312,滑块312滑动设置在滑槽412内。通过两个立柱411对轴承座311进行夹持,使得轴承座311在升降滑轨41上稳定升降滑动,便于通过升降组件42调节上压辊31和下压辊32的间距。升降组件42位于升降滑轨41的顶部,通过升降组件42带动上压辊31的轴承座311在升降滑轨41上的滑动,进而实现调节上压辊31和下压辊32之间的间距的效果。

38.参照图3,升降组件42包括升降气缸422和支撑板421,支撑板421固定于升降滑轨41的两根立柱411顶部。升降气缸422固定在支撑板421的顶部,升降气缸422的活塞杆贯穿过支撑板421与轴承座311固定连接。通过升降气缸422带动轴承座311在升降滑轨41上稳定升降滑动,进而调节上压辊31与下压辊32的间距。

39.参照图3,滑槽412的底部沿其长度方向开设有长腰孔413,长腰孔413中穿设有固定螺栓414,固定螺栓414的端部与轴承座311螺纹连接。在升降气缸422调节完轴承座311在升降滑轨41上位置后,旋紧固定螺栓414对轴承座311进行固定,避免升降气缸422持续对轴承座311保持吊起的状态,降低升降气缸422的负荷,对升降气缸422进行保护。

40.参照图4,机架1上靠近收卷机构5的一端设有散热板14,散热板14上开设有若干个散热孔15。散热板14底部设有多个用于对物料进行冷却的散热风机16。通过散热风机16和散热板14的设置,能够对压合后的产品进行吹风冷却,加快产品冷却速度,便于收卷机构5对产品进行收卷。

41.参照图1,收卷机构5包括收卷辊51和收卷电机52,收卷辊51转动设置在机架1上,

收卷电机52的输出轴与收卷辊51同轴连接。通过收卷机构5的设置,便于对压合完毕的原料进行收卷。

42.本技术实施例一种滚压机的实施原理为:当需要进行压合工序时,根据需要压合的两种原料的厚度,控制升降气缸422带动轴承座311在升降滑轨41上稳定滑动,进而实现调节上压辊31和下压辊32的间距。确保上压辊31和下压辊32能够对原料进行稳定加压,使得两种原料紧密压合,达到提升压合精度的效果。在升降气缸422调节完轴承座311在升降滑轨41上位置后,旋紧固定螺栓414对轴承座311进行固定,避免升降气缸422持续对轴承座311保持吊起的状态,降低升降气缸422的负荷,对升降气缸422进行保护。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1