一种全自动锁紧环装配机的制作方法

1.本实用新型涉及压力变送器技术领域,尤其涉及一种全自动锁紧环装配机。

背景技术:

2.经过近二十年的创新发展,我公司已建起了国家变送器产业化枢纽中心;形成了专业化、规模化、标准化的生产水平,但是,变送器的规格众多、制作工艺复杂,工序繁琐等原因一直困扰着我公司的技术更新进程以及销售产量。

3.近年来我公司针对汽车行业展开了市场调研,并对调研结果研发出了一款汽车专用的压力变送器,此款压力变送器整个生产制作工艺较为复杂,为了提高产品的品质、生产效率。我公司同期又研发出一款针对此款变送器专用的全自动锁紧环装配机。变送器装配是整个工艺中最复杂的生产流程之一,目前行业中其他型号的变送器装配环节(主要是指锁紧环与变送器壳体的装配操作)都是人工完成,但普遍存在装配偏斜、配合力度过小或过大造成的装配质量不稳定的问题,并且生产效率低、生产成本高,无法实现连续性、稳定性以及可靠性的可持续生产。

技术实现要素:

4.针对上述存在的问题,本实用新型旨在提供一种全自动锁紧环装配机,通过该全自动锁环装配机,实现锁紧环与变送器壳体的快速紧固作用及额定的紧固力度,以提高该装配操作的效率及装配质量。

5.为了实现上述目的,本实用新型所采用的技术方案如下:一种全自动锁紧环装配机,包括箱体,所述箱体顶面上设有料盘、及用于对所述料盘中放置的锁紧环锁紧的紧固机构,所述料盘上具有间距均布用于对与所述锁紧环螺纹配合紧固的变送器壳体放置的放置孔,所述放置孔内设有用于所述变送器壳体快速精确放置的定位结构。

6.优选的,所述变送器壳体具有六边形的外形结构,所述放置孔设为配合该六边形外形结构的六边形孔,所述定位结构为将所述六边形孔设为具有大于所述变送器壳体的开口部、及用于对所述锁紧环定位的锥型定位部。

7.优选的,所述紧固机构为设置在所述箱体顶面上的空间位移装置,所述空间位移装置上设有紧固电机,所述紧固电机底部连接有配合所述锁紧环并对锁紧环施力的施力杆。

8.优选的,所述锁紧环顶部中心开设有锥型贯穿插槽,所述施力杆底部设有配合所述锥型贯穿插槽的锥型插销。

9.优选的,所述空间位移装置包括平行设置在所述料盘两侧的所述箱体顶面上的x轴滑台,在两侧所述x轴滑台上垂直且滑动设有y轴滑台,在所述y轴滑台上朝向所述料盘表面竖直设有z轴滑台,所述紧固电机竖直设置在所述z轴滑台上。

10.本实用新型的有益效果是:通过该全自动锁环装配机,实现锁紧环与变送器壳体的快速紧固作用及额定的紧固力度,对不同的锁紧环的锁紧扭矩具有一致性,使得产品在

后级检测工序以及使用过程中具有良好的稳定性。并且该装配机具有连续性及可靠性的可持续生产等优点,能有效提高生产效率及成品率。

附图说明

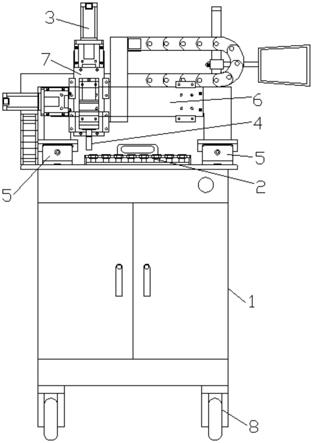

11.图1为本实用新型锁紧环装配机整体结构示意图。

12.图2为本实用新型料盘俯视结构图。

13.图3为本实用新型放置孔与变送器壳体配合示意图。

14.图4为本实用新型施力杆放大示意图。

15.图5为本实用新型锁紧环与变送器壳体分解示意图。

具体实施方式

16.为了使本领域的普通技术人员能更好的理解本实用新型的技术方案,下面结合附图和实施例对本实用新型的技术方案做进一步的描述。

17.参照附图1~5所示的一种全自动锁紧环装配机,包括箱体1。较佳的该箱体底部设有可调脚轮8,便于调节箱体1的水平与高低。所述箱体1 顶面上设有料盘2、及用于对所述料盘2中放置的锁紧环10锁紧的紧固机构,所述料盘2上具有间距均布用于对与所述锁紧环10螺纹配合紧固的变送器壳体20放置的放置孔21,所述放置孔21内设有用于所述变送器壳体20快速精确放置的定位结构。在锁紧操作时,先将变送器壳体20依次放入到放置孔21中,并优选的,在变送器壳体20内依次还放置有密封圈 30和陶瓷传感器40,再将锁紧环10放置于所述变送器壳体20的顶部端口处,直至将料盘2上的放置孔21布满,最后再通过紧固机构作用在所述锁紧环10上,将其与变送器壳体20自动锁紧,并将密封圈30和陶瓷传感器40压紧密封,实现对锁紧环10和变送器壳体20的自动化锁紧操作以解决人为进行锁紧操作的锁紧力不足或过大,导致内部的密封圈和陶瓷传感器松动或过渡压紧损坏的问题,以及解决了人为操作难于将锁紧环 10和变送器壳体20对对齐装配而引起的紧固效果不足,导致两者后期使用过程中脱落的问题。而由于在放置孔21内放置变送器壳体20时,两者之间存在装卸间隙,容易导致变送器壳体20顶端的锁紧环10与紧固装置之间存在偏差,导致紧固装置不能准确的将锁紧环10与变送器壳体20紧固,因此,将放置孔21内设有用于所述变送器壳体20快速精确放置的定位结构,通过该定位结构能有效解决变送器壳体20与放置孔21之间装卸间隙的问题,有效提高锁紧环10与紧固装置的定位精准性,并提高锁紧环10与变送器壳体20的紧固质量。

18.较佳的,所述变送器壳体20具有六边形的外形结构,所述放置孔21 设为配合该六边形外形结构的六边形孔,所述定位结构为将所述六边形孔设为具有大于所述变送器壳体20的开口部a、及用于对所述锁紧环10定位的锥型定位部b。较大的开口部a便于变送器壳体20找准放置孔21将变送器壳体20快速的放入其中;而锥型定位部b由于其具有锥型内部结构,使得变送器壳体20能紧贴在放置孔21的内壁,消除两者之间的装卸间隙,提高两者定位的准确度及锁紧环10与紧固装置对应的精准性,进而提高锁紧环10与变送器壳体20装配锁紧的质量。

19.具体的,所述紧固机构为设置在所述箱体1顶面上的空间位移装置,所述空间位移装置上设有紧固电机3,所述紧固电机3底部连接有配合所述锁紧环10并对锁紧环10施力的

施力杆4。通过空间位移装置带动紧固电机3及施力杆4逐次移动与每个放置孔21内的锁紧环10对应,并移动上下移动施力杆4,使其与锁紧环10配合紧固,在紧固电机3的驱动下,施力杆4带动锁紧环10旋转与变送器壳体20自动紧固。通过紧固电机3 驱动使得每个锁紧环10与变送器壳体20的紧固力度相同,实现标准的紧固状态,避免人为操作紧固力不足或过大的问题。

20.为了便于施力杆4与锁紧环10紧固配合以带动锁紧环10的旋转,所述锁紧环10顶部中心开设有锥型贯穿插槽101,所述施力杆4底部设有配合所述锥型贯穿插槽101的锥型插销41。通过锥型插销41与锥型贯穿插槽101的配合(锥型配合结构同样能消除施力杆4与锁紧环10之间的配合间隙,提高紧固电机3精确的紧固力度),带动锁紧环10转动与变送器壳体20螺旋紧固。

21.具体的,所述空间位移装置包括平行设置在所述料盘2两侧的所述箱体1顶面上的x轴滑台5,在两侧所述x轴滑台5上垂直且滑动设有y 轴滑台6,在所述y轴滑台6上朝向所述料盘2表面竖直设有z轴滑台7,所述紧固电机3竖直设置在所述z轴滑台7上。通过x轴滑台5、y轴滑台6及z轴滑台7之间的配合,实现施力杆4与不同放置孔21内放置的锁紧环10位置的对应与接触,并通过紧固电机3的驱动作用,将锁紧环 10与变送器壳体20进行精确的紧固作用。较佳的,该装配机还具有控制系统,用来控制空间位移装置按照程序移动与每个放置孔21内放置的锁紧环10对应,并控制紧固电机3的驱动力度,将锁紧环10与变送器壳体 20进行精确紧固,以提高两者装配的效率及装配质量。

22.本实用新型的原理是:通过该全自动锁环装配机,实现锁紧环与变送器壳体的快速紧固作用及额定的紧固力度,以提高该装配操作的效率及装配质量。

23.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1