硬质皮膜切削工具的制作方法

1.本发明涉及表面包覆切削工具(以下,有时称为“包覆工具”)。

背景技术:

2.一般而言,包覆工具具有为了各种钢(碳钢、合金钢)和铸铁等的工件材料的车削加工和刨削加工而能够拆卸自如地安装在车刀的前端部而使用的刀片、在该工件材料的钻孔切削加工等中使用的钻头或小型钻头、以及在该工件材料的端面切削加工、槽加工和台阶面加工等中使用的整体式立铣刀等,而且已知有能够拆卸自如地安装刀片并与整体式立铣刀同样进行切削加工的刀片式立铣刀等。

3.并且,一直以来,作为包覆工具,已知有例如以wc基硬质合金、ticn基金属陶瓷或cbn烧结体等为工具基体且在该工具基体上形成有硬质皮膜层的包覆工具,以改善切削性能为目的,提出了各种提案。

4.例如,在专利文献1中记载了一种硬质皮膜包覆工具,该硬质皮膜包覆工具在工具基体上形成有下层、中间层和上层,其特征在于,

5.(a)所述下层含有选自iv、v及vi族的元素和al及si中的至少一种金属元素以及选自n、c及b中的至少一种非金属元素,

6.(b)所述上层由氧化物构成,所述氧化物为(al

x

cr

y

)

c

o

d

(x=0.1~0.40、x+y=1、c=1.86~2.14、d=2.79~3.21),具有α型晶体结构,等效x射线衍射强度比tc(110)为1.3以上,并且tc(110)大于tc(104)且tc(006)为0,

7.(c)所述中间层由作为金属元素所必须的al和cr的氧氮化物构成,具有氧浓度从所述下层侧到所述上层侧增加,并且氮浓度从所述下层侧到所述上层侧减少的倾斜组成,该al和cr的氧氮化物的平均组成(al

s

cr

t

)

a

(n

v

o

w

)

b

满足s=0.1~0.6、s+t=1、v=0.1~0.8、v+w=1、a=0.35~0.6、a+b=1。

8.另外,在专利文献2中记载了一种具有硬质皮膜的切削工具,在工具基体的表面依次形成有第一层的tial氮化物和第二层的tial氮化物的共两层,在ti:al:n=α:β:γ时,

9.(1)第一层的tial氮化物满足0<α/β≤3、0.2≤(α+β)/γ≤2,

10.(2)第二层的tial氮化物为超多层的硬质膜,满足0<α/β≤3,并且满足t=(α+β)/γ,在从基体部侧到表面部侧连续或断续设为t1t2t3t4……

t

n

(n为任意)时,满足2≥t1>t2>t3>t4>

……

>t

n

≥0.1。

11.此外,在专利文献3中记载了一种非晶质硬质膜,在耐磨损性基材上使用具有al

a

m

b

(m为选自ti、ta、v、cr、zr、nb、mo、hf、w、fe、co、ni、cu及mn组中的至少一种。60原子%≤a≤98.5原子%,1.5原子%≤b≤40原子%)组成的蒸发源材料,并且控制包含氮、氧或碳的反应气体的供给量以使该反应气体的分压连续或阶段性地变化的同时,非晶质膜中的反应气体成分的浓度朝向膜表面增大且具有较高的硬度,并且示出该硬质膜能够用作电气电子材料、高强度材料、耐磨损材料及耐高温材料等。

12.此外,在专利文献4中记载了一种由耐磨损性表面层涂覆的复合体,其特征在于,

在基板上具有两个涂层,在将该涂层的组成设为menx时,在内侧的涂层中0.5<x<0.9,在外侧的涂层中0.9<x≤1.0,所述me为属于周期表iii~iv族的金属,并且示出该复合体能够用作切削工具。

13.专利文献1:日本专利第5617933号公报

14.专利文献2:日本专利公开10

‑

237629号公报

15.专利文献3:日本专利公开平6

‑

322517号公报

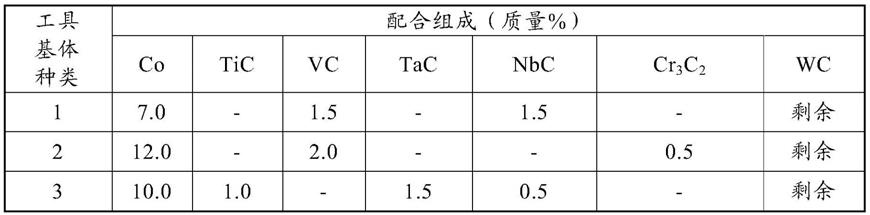

16.专利文献4:日本专利公开昭59

‑

159983号公报

17.就专利文献1~4所记载的具有硬质皮膜层(耐磨损层)的包覆工具而言,在碳钢、合金钢、不锈钢及铸铁等的高速切削时刀尖处于高温,因此硬质皮膜层的组成变化提前进展,硬质皮膜层变脆,从而在短时间内达到寿命,难以获得令人满意的切削性能。此外,在本说明书中,高速切削是指尤其在加工时发热量多的不锈钢中切削速度比通常的切削速度高15%以上且在碳钢、合金钢及铸铁中切削速度比以往的切削速度高30%以上的高速加工。

技术实现要素:

18.因此,本发明的目的是提供一种切削工具,即使在碳钢、合金钢、不锈钢及铸铁等的高速切削加工中使用该切削工具,硬质皮膜层也具备优异的耐崩刃性,从而该切削工具在长期使用中发挥优异的切削性能。

19.本发明的一实施方式所涉及的表面包覆切削工具为如下的(1)及(2)。

20.(1)一种表面包覆切削工具,具有工具基体和在该工具基体的表面至少包括复合氮化物皮膜且平均层厚为0.5~10.0μm的硬质皮膜层,

21.在由组成式:(ti1‑

x

‑

y

al

x

m

y

)n

z

表示所述复合氮化物皮膜时,具有满足0.35≤x≤0.80、0.00≤y≤0.20、0.20≤(1

‑

x

‑

y)≤0.65、0.90≤z≤1.10(其中,x、y、z为原子比,m为iupac周期表的4~6族的原子、y、si、la及ce中的至少一种)的平均组成,

22.在从所述工具基体的表面起朝向工具表面的平均厚度处于5~100nm的范围内的所述硬质皮膜层的界面区域中,n相对于ti、al、m和n的合计量的含有比例在其所述工具基体的表面侧为10~30原子%,并且该含有比例在该界面区域中从所述工具基体的表面朝向所述工具表面增加。

23.(2)一种表面包覆切削工具,具有工具基体和在该工具基体的表面至少包括复合氮化物皮膜且平均层厚为0.5~10.0μm的硬质皮膜层,

24.在由组成式:(cr1‑

x

‑

y

al

x

m

y

)n

z

表示所述复合氮化物皮膜时,具有满足0.35≤x≤0.80、0.00≤y≤0.20、0.20≤(1

‑

x

‑

y)≤0.65、0.90≤z≤1.10(其中,x、y、z为原子比,m为iupac周期表的4~6族的原子、y、si、la及ce中的至少一种)的平均组成,

25.在从所述工具基体的表面起朝向工具表面的平均厚度处于5~100nm的范围内的所述硬质皮膜层的界面区域中,n相对于cr、al、m和n的合计量的含有比例在其所述工具基体的表面侧为10~30原子%,并且该含有比例在该界面区域中从所述工具基体的表面朝向所述工具表面增加。

26.即使在硬质皮膜层具有包含al、ti和m的复合氮化物皮膜的表面包覆切削工具用于合金钢及铸铁等的高速切削加工,在硬质皮膜层具有包含al、cr和m的复合氮化物皮膜的表面包覆切削工具用于碳钢及不锈钢等的高速切削加工,硬质皮膜层也具备优异的耐崩刃

性,从而在长期使用中发挥优异的切削性能。

附图说明

27.图1是本发明的一实施方式的表面包覆切削工具中的硬质皮膜层的纵剖面的示意图。

具体实施方式

28.本发明人对硬质皮膜层的物理性能进行了深入研究,其中,该硬质皮膜层具有包含al、ti和m的复合氮化物皮膜及包含al、cr和m的复合氮化物皮膜(其中,m为iupac周期表的4~6族的原子、y、si、la及ce中的至少一种,以下有时分别称为(tialm)n皮膜、(cralm)n皮膜)。其结果,得到了如下见解。

29.(1)包括n量少的(tialm)n皮膜及(cralm)n皮膜的硬质皮膜层在高速切削加工时也具有优异的耐磨损性。推测其理由是因为这些皮膜的热稳定性高。

30.(2)如果在工具基体和界面区域(位于工具基体的表面附近的所述硬质皮膜层的规定范围)中,从工具基体的表面朝向工具表面增加n含量(含有比例),则提高切削性能。推测其理由是因为增加n含有比例而难以产生所述硬质皮膜层的分解,从而能够抑制界面附近产生的裂纹,并且提高所述硬质皮膜层的密接力。

31.此外,虽然在上述专利文献1~4中记载有n含量变化的膜,但均未给出上述(1)及(2)的见解。

32.下面,对本发明的一实施方式的包覆工具进行更详细说明。此外,在本说明书及权利要求书的记载中,在使用“a~b”(a、b均为数值)来表示数值范围的情况下,该范围包含上限(b)及下限(a)的数值。另外,上限(b)和下限(a)的单位相同。此外,数值均允许测定方面的公差。

33.硬质皮膜层:

34.如图1所示,本实施方式的包覆工具中的硬质皮膜层4具有设置于工具基体1的上方的硬质皮膜3且在该工具基体1的表面附近具有规定范围的界面区域2,硬质皮膜层4为(tialm)n皮膜或(cralm)n皮膜。

35.硬质皮膜层的平均层厚优选为0.5~10.0μm。设为该范围的理由是因为,在平均层厚小于0.5μm时,在长期使用中无法发挥优异的耐磨损性,另一方面,在平均层厚大于10.0μm时,晶粒容易粗大化,无法得到提高耐崩刃性的效果。

36.(tialm)n皮膜及(cralm)n皮膜

37.就包含在本实施方式的包覆工具的硬质皮膜层中的(tialm)n皮膜而言,由组成式(ti1‑

x

‑

y

al

x

m

y

)n

z

表示其平均组成时,另外,就该(cralm)n皮膜而言,由组成式(cr1‑

x

‑

y

al

x

m

y

)n

z

表示其平均组成时,均具有满足0.35≤x≤0.80、0.00≤y≤0.20、0.20≤(1

‑

x

‑

y)≤0.65、0.90≤z≤1.10(其中,x、y、z为原子比,m为iupac周期表的4~6族的原子、y、si、la及ce中的至少一种)的平均组成。

38.如此,确定x、y、1

‑

x

‑

y、z的范围的理由如下所述。

39.在x值小于0.35时,不仅无法获得高硬度,而且晶粒容易粗大化,另一方面,在x值大于0.80时,部分晶体的晶体结构从nacl型的面心立方结构转变为六方晶结构,从而硬度

下降。更优选的范围为0.45≤x≤0.70。

40.另外,在根据需要添加的m的平均含有比例y大于0.20时,韧性下降,容易发生崩刃及破损。

41.此外,在(1

‑

x

‑

y)值小于0.20时,因相对的ti、cr含有比例的减少而韧性下降,容易发生崩刃及破损,在(1

‑

x

‑

y)值大于0.65时,无法得到较高的硬度。

42.此外,通过将z值设为0.90以上,从而进一步提高耐热性,呈现出优异的耐磨损性。另外,在z值变大而大于1.10时,因硬质皮膜层的残余应力过大而导致耐破损性降低。

43.此外,能够通过使用扫描型电子显微镜(scanning electron microscopy:sem)、透射型电子显微镜(transmission electron microscope:tem)、能量色散x射线谱法(energy dispersive x

‑

ray spectroscopy:eds)观察到的剖面(与工具基体的表面垂直的纵剖面),来求出(tialm)n皮膜及(cralm)n皮膜的平均组成、平均层厚。

44.硬质皮膜层的界面区域:

45.在本实施方式的包覆工具中,优选在从工具基体的表面起朝向工具表面的平均厚度处于5~100nm的范围(厚度)内的硬质皮膜层的界面区域中,n相对于ti、al、m和n的合计量的含有比例及n相对于cr、al、m和n的合计量的含有比例在其工具基体的表面侧(在该界面区域中从工具基体的表面侧朝向工具表面侧分别只开始检测到与皮膜组成为(ti、al、m、n)或(cr、al、m、n)的皮膜相关的原子的点)的值均为10~30原子%,n含有比例(n相对于ti、al、m和n的合计量的的含有比例及n相对于cr、al、m和n的合计量的的含有比例)从工具基体的表面朝向工具表面增加。

46.由此,认为在硬质皮膜层与容易产生(tialm)n皮膜及(cralm)n皮膜的组成变化(分解)的工具基体的界面区域中,难以产生(tialm)n皮膜及(cralm)n皮膜的分解,能够抑制所述界面区域附近产生的裂纹,其结果,提高工具基体与硬质皮膜层的密接力,并且提高切削性能。界面区域的平均厚度更优选为20~80nm的范围。此外,能够通过tem

‑

eds来求出该界面区域中的n含有比例。

47.工具基体:

48.若工具基体为以往公知的基材作为这种工具基体,则在不阻碍实现本发明的目的的情况下,可使用任一种工具基体。列举一例,优选为硬质合金(wc基硬质合金、除wc以外包含co且还包含添加ti、ta、nb等的碳氮化物而成的化合物的合金等)、金属陶瓷(以tic、tin及ticn等为主成分的金属陶瓷等)、高速钢、陶瓷(碳化钛、碳化硅、氮化硅、氮化铝、氧化铝等)、cbn烧结体或金刚石烧结体中的任一种。

49.制造方法:

50.能够使用作为一种pvd的电弧离子镀(arc ion plating:aip)装置,来制造本实施方式的包覆工具中的(tialm)n皮膜及(cralm)n皮膜。能够通过从成膜开始起逐渐增加(例如线性增加)作为气氛气体的氮气分压,来形成从工具基体的表面朝向工具表面而成为5~100nm的范围的平均厚度的界面区域。

51.实施例

52.接着,对实施例进行说明。本发明并不限定于实施例。对应用到使用wc基硬质合金作为工具基体的刀片切削工具的实施例进行描述,但使用前述的ticn基金属陶瓷等作为工具基体的情况以及作为工具应用到钻头、立铣刀等的情况也是同样。

53.首先,作为原料粉末,准备co粉末、vc粉末、cr3c2粉末、tic粉末、tac粉末、nbc粉末及wc粉末,将这些原料粉末以表1所示的配合组成进行配合,并且加入蜡并利用球磨机进行72小时湿式混合,在减压干燥之后,在100mpa的压力下进行压制成型。接着,将这些压粉成型体进行烧结,加工成规定尺寸,制作具有iso规格seen1203aftn1的刀片形状的wc基硬质合金制的工具基体1~3。

54.接着,为了使用aip装置来形成硬质皮膜层,在丙酮中对工具基体1~3进行超声波清洗,并且使之干燥之后,沿外周部安装到在半径方向上与aip装置内的旋转盘上的中心轴相隔规定距离的位置。另外,作为阴极电极(蒸发源),配置有规定组成的ti

‑

al

‑

m合金靶及规定组成的cr

‑

al

‑

m合金靶。规定组成的ti

‑

al

‑

m合金靶及cr

‑

al

‑

m合金靶分别为与作为目标的(tialm)n皮膜及(cralm)n皮膜的平均组成对应的组成的靶。

55.接着,对aip装置内进行排气并保持在10

‑2pa以下的真空的同时,使用加热器来将aip装置内加热至500℃。然后,设定为0.5~2.0pa的氩气气氛,对在所述旋转盘上自转的同时旋转的工具基体施加

‑

200~

‑

100v的直流偏置电压。由此,利用氩离子或金属离子对工具基体的表面进行5~120分钟的轰击处理。在此,所谓金属离子是指通过在由金属靶构成的阴极电极(蒸发源)与阳极电极之间流通80~240a的范围内的规定的电流并使之电弧放电而产生的离子。

56.将表2及表3所示的分压在0.1~5.0pa的范围内的氮气和ar气体作为反应气体向aip装置内以规定时间导入。并且,同样维持在表2及表3所示的炉内温度,对在所述旋转盘上自转的同时旋转的工具基体施加表2及表3所示的

‑

30~

‑

150v的范围内的规定的直流偏置电压,并且在由ti

‑

al

‑

m合金靶或cr

‑

al

‑

m合金靶构成的阴极电极(蒸发源)与阳极电极之间流通表2及表3所示的80~240a的范围内的规定电流并使之产生电弧放电,制作表4及表5所示的本发明的包覆工具(以下称为“实施例工具”)1~9及11~19(10为空号)。

57.此外,在表2及表3中所说的“界面区域n2气体供给时间(分钟)”是指“形成界面区域时的n2气体供给时间(分钟)”。经过“界面区域n2气体供给时间(分钟)”的时间,从初始值的压力、n2和ar体积%起线性变化为结束值的压力、n2和ar体积%,然后在保持该结束值的状态下完成成膜。

58.另一方面,为了比较,使用与前述相同的aip装置,在表2所示的条件下对所述工具基体1~3蒸镀形成(tialm)n皮膜,在表3所示的条件下对所述工具基体1~3蒸镀形成(cralm)n皮膜,制作表6及表7所示的比较例的皮膜工具(以下,称为“比较例工具”)1~3及11~13(4~10为空号)。

59.通过使用扫描电子显微镜(sem)、透射型电子显微镜(tem)及能量色散x射线谱法(eds)观察到的剖面,来求出具有(tialm)n皮膜及(cralm)n皮膜的硬质包覆层的平均层厚、平均组成及界面区域的n含有比例。此外,观察剖面为在与工具基体的表面垂直的硬质皮膜层的纵剖面中,设定为与工具基体的表面平行的方向的宽度为10μm且包含硬质皮膜层的全部厚度区域的剖面。

60.具体而言,通过将观察剖面放大5000倍,求出五个点的层厚,从而计算出平均层厚。通过在层厚方向上以等间隔进行五条eds线性分析,来求出平均组成及界面区域的n含量。即,从工具基体侧朝向工具表面侧以100μm的等间隔进行五条tem

‑

eds线性分析。

61.然后,只开始检测构成(ti、al、m、n)或(cr、al、m、n)的硬质皮膜层的原子,将从与n

含量为10~30原子%的工具基体的表面最近的点向工具基体表面侧为0.5nm的点设为工具基体侧的位置,并且将从n含有比例不再增加的点朝工具基体侧为0.5nm的点设为工具表面侧的位置。此外,从工具基体的表面测量这些点的位置。在表4~表7中,将该工具基体侧的位置及工具表面侧的位置处的n含量分别记载为上述五个分析的平均值。此外,界面区域的平均层厚是在该工具基体侧的位置及工具表面侧的位置的距离上加上1nm所得的厚度。

62.[表1]

[0063][0064]

“‑”

表示不含有。

[0065]

[表2]

[0066][0067]

延续界面区域成膜的n2气体压力的结束值,进行界面区域成膜后的成膜。

[0068]

炉内温度、直流偏置电压及电弧电流值在成膜期间中恒定。

[0069]

[表3]

[0070][0071]

延续界面区域成膜的n2气体压力的结束值,进行界面区域成膜后的成膜。炉内温度、直流偏置电压及电弧电流值在成膜期间中恒定。

[0072]

[表4]

[0073][0074]

[表5]

[0075][0076]

[表6]

[0077][0078]

[表7]

[0079][0080]

接着,在以下条件下,对实施例工具1~9、11~19及比较例工具1~3、11~13实施合金钢、铸铁、碳钢及不锈钢的高速切削加工试验。

[0081]

切削试验a:(本实施例工具1~9、比较例工具1~3)

[0082]

工件材料:jis

·

scm430(hb250)的圆棒

[0083]

切削速度:220m/min

[0084]

切削深度:0.3mm

[0085]

进给量:0.25mm/rev

[0086]

切削时间:5分钟

[0087]

在该切削试验a的条件下进行合金钢的高速削加工试验(通常的切削速度及进给量分别为165m/min、0.20mm/rev)。

[0088]

将切削试验a的结果示于表8。

[0089]

切削试验b:(本实施例工具1~9、比较例工具1~3)

[0090]

工件材料:jis

·

fcd600的圆棒

[0091]

切削速度:220m/min

[0092]

切削深度:0.25mm

[0093]

进给量:0.21mm/rev

[0094]

切削时间:5分钟

[0095]

在该切削试验b的条件下进行铸铁的高速切削加工试验(通常的切削速度及进给量分别为145m/min、0.2mm/rev)。

[0096]

将切削试验b的结果示于表9。

[0097]

切削试验c:(本实施例工具11~19、比较例工具11~13)

[0098]

工件材料:jis

·

s55c(hb250)的圆棒

[0099]

切削速度:220m/min

[0100]

切削深度:0.2mm

[0101]

进给量:0.24mm/rev

[0102]

切削时间:5分钟

[0103]

在该切削试验c的条件下进行碳钢的连续高速高进给切削加工试验(通常的切削速度及进给量分别为145m/min、0.25mm/rev)。

[0104]

将切削试验c的结果表示于10。

[0105]

切削试验d:(本实施例工具11~19、比较例工具11~13)

[0106]

工件材料:jis

·

sus304(hb180)的圆棒

[0107]

切削速度:140m/min

[0108]

切削深度:2.0mm

[0109]

进给量:0.33mm/rev

[0110]

切削时间:9分钟

[0111]

在该切削试验d的条件(切削条件b)下进行不锈钢的湿式连续高进给切削加工试验(通常的切削速度以及进给量分别为120m/min、0.3mm/rev)。

[0112]

将切削试验d的结果示于表11。

[0113]

[表8]

[0114][0115]

※

表示在到达最大切削长度(切削试验时间)之前达到使用寿命的工具的切削寿命(sec)。

[0116]

[表9]

[0117][0118]

※

表示在到达最大切削长度(切削试验时间)之前达到使用寿命的工具的切削寿命(sec)。

[0119]

[表10]

[0120][0121]

※

表示在到达最大切削长度(切削试验时间)之前达到使用寿命的工具的切削寿命(sec)。

[0122]

[表11]

[0123][0124]

※

表示在到达最大切削长度(切削试验时间)之前达到使用寿命的工具的切削寿命(sec)。

[0125]

根据表8~11的结果可知,实施例工具1~9在切削试验a、b中均没有发生崩刃及剥离等的异常损伤,耐崩刃性及耐磨损性均优异,实施例工具11~19在切削试验c、d中均没有发生崩刃及剥离等的异常损伤,耐崩刃性及耐磨损性均优异。与此相对地,明确可知比较例工具1~3在切削试验a、b中均发生崩刃或因后刀面磨损的进展而在短时间内达到寿命,比较例工具11~13在切削试验c、d中均发生崩刃或因后刀面磨损的进展而在短时间内达到寿命。

[0126]

前述公开的实施方式在所有方面只是示例性的,而不是限制性的。本发明的范围企图通过权利要求书来呈现而不是通过前述实施方式来呈现,包括与权利要求书等同的意义及范围内的所有变更。

[0127]

附图标记说明

[0128]

1:工具基体

[0129]

2:界面区域

[0130]

3:硬质皮膜

[0131]

4:硬质皮膜层

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1