铰刀的制作方法

1.本发明涉及一种铰刀。

背景技术:

2.铰刀通常用于生产具有非常精确限定的几何形状和高度表面质量的孔。事实表明,多刃铰刀的生产率极高,目前现有的孔无论是在铸造过程中形成还是由其他刀具(例如钻头)产生皆可非常快速地加工而成。然而,也有一些孔面不希望铰刀通常产生的高度光滑度。尤其是在活塞式发动机连杆上的销孔(又称小孔眼)的情况下,孔面应具备一定的表面粗糙度,这种粗糙度高于利用常规铰刀正常达到的粗糙度。通常稍后要将滑动轴承元件压入到这样的孔中,而这样的孔却无法保证太过光滑表面上的充分保持。

3.德国专利公布文本de102005035140a1公开了一种铰刀,其中除了固定布置于基体上的铰刀之外,还设置有使表面粗化的刻刀。但经证实,这种刀具的使用寿命差强人意,特别是在仅设置单个刻刀的情况下。此外,为了对远离固定铰刀切削刃布置的刻刀的突起相对于铰刀切削刃进行精确的调整,进而实现限定的表面粗糙度,必须进行大量调整工作。因此,需要改进目前已知的铰刀。

技术实现要素:

4.本发明的目的是提出一种不会出现上述缺陷的铰刀。

5.上述目的的达成是通过提供本发明的技术教导,尤其是独立权利要求和从属权利要求以及说明书中揭示的实施方式中的教导。

6.本发明达成上述目的解决方案尤其是一种铰刀,该铰刀具有基体以及至少一个布置于基体上的刀尖。刀尖具有铰刀段和距铰刀段一定距离处的粗化段,该粗化段具有至少一个粗化刃。至少一个粗化刃突出超过铰刀段一定突起。以此方式,尤其是与现有技术相比,粗化段和铰刀段可以布置为彼此间隔很小的距离,并且粗化段还可以相对于基体、尤其是相对于铰刀段基体固定布置,从而尽量减少或甚至完全省去调整工作量。如果尤其是在多个刀尖上设置多个铰刀段,则能以特别简单的方式同时设置多个粗化段,从而有利地减少各个粗化段的磨损。这样就提供了一种刀具,该刀具鲜少或甚至无需任何调整工作即可产生一定表面粗糙度,并且使用寿命很长。

7.铰刀段尤其是几何形状限定的铰刀段。特别地,铰刀段优选地布置于铰刀的端面上,尤其是基体的端面上。铰刀段优选地以本身已知的方式具有几何形状限定的主切削刃,该主切削刃尤其是作为前刀面与后刀面、尤其是前刀面与主后刀面之间的切削刃。铰刀段还优选地以本身已知的方式具有几何形状限定的副切削刃,该副切削刃尤其是作为前刀面与副后刀面之间的切削刃。铰刀段尤其是配置用于对工件的精密切削加工,尤其是对孔的精密切削加工。优选地,副后刀面局部呈圆弧倒角。在此情况下,配属于副后刀面的副切削刃后接着作为第一副后刀面区域的圆弧倒角,该圆弧倒角又后接着作为第二副后刀面区域的逆向于加工方向向下倾斜的区域。根据所用的术语,也可以将该第二副后刀面区域称为

实际副后刀面。

8.粗化段尤其是布置于距铰刀段的有限距离处,即不等于0。特别地,粗化段布置于距铰刀段一定轴向距离处,即沿轴向方向测得的距离处。这样,在铰刀的进给方向上,粗化段落后于铰刀段。

9.轴向方向尤其是在铰刀相对于由铰刀加工的工件的进给方向上延伸。轴向方向优选地对应于铰刀的对称轴线。当铰刀旋转加工工件时,轴向方向优选地对应于铰刀的旋转轴线。然而,为了加工工件,也可以是旋转工件,使铰刀相对于工件保持静止或额外地相对于工件旋转。在此情况下,轴向方向优选地与工件的旋转轴线重合。径向方向垂直于轴向方向。圆周方向同心地环绕轴向方向。

10.粗化刃优选地构造为几何形状限定的切削刃。特别地,它优选地形成为粗化前刀面与粗化后刀面的相交线。粗化后刀面也可以具有圆弧倒角,进而如上文结合主切削刃和副切削刃所所述,该粗化后刀面分为第一粗化后刀面区域和第二粗化后刀面区域。如上所述,加工方向优选地对应于铰刀相对于工件的旋转方向,逆向于加工方向,圆弧倒角后接着作为第二粗化后刀面区域的倾斜区域。

11.特别地,粗化刃在径向方向上突出超过铰刀段。该粗化刃即布置且配置为将一定粗糙度引入到通过铰刀段加工的材料表面中,即除了铰刀段之外也从工件表面上切除材料。

12.优选地,刀尖(具有铰刀段和粗化段)一体成型,尤其是由同种材料制成。这样就能特别有利地确定粗化段与铰刀段之间的几何相对位置。

13.根据本发明的改进方案,粗化段突出超过铰刀段的一定突起为至少5μm到至多15μm,优选为至少6μm到至多12μm,更优选为8μm。这样尤其能够将一定表面粗糙度引入到通过铰刀段加工的材料表面中,在优选实施方案中,这特别适合作为用于小连杆孔表面的表面粗糙度。特别地,在本文定义的突起区域中可以产生的平均粗糙深度rz优选为至少5μm到至多20μm,优选为至少7μm到至多12μm,优选为至少8μm到至多10μm,更优选为8μm。

14.根据本发明的改进方案,铰刀段可直接布置于刀尖的端面上,其中粗化段与刀尖端面间隔布置的距离为至少3mm到至多4mm,优选为3.5mm。这些值既可优化铰刀段和粗化段的制造,又可优化表面处理。这一距离尤其是从端面到粗化段的第一粗化刃测得。这同时也是粗化段与铰刀段之间的距离。

15.根据本发明的改进方案,粗化段具有至少一个粗化齿,粗化刃布置于该粗化齿上,优选地构造于该粗化齿上。借助粗化齿可以特别有效地实现了工件表面粗化。粗化齿优选地具有上述粗化刃的几何形状,其具有上述表面,即粗化前刀面、粗化后刀面和优选地圆弧倒角。

16.根据本发明的改进方案,粗化段具有多个粗化刃,这些粗化刃以一定粗化距离彼此相对布置或错置。粗化距离尤其为有限距离,即大于0。它尤其是沿轴向方向测得的粗化距离。粗化刃尤其是成对地以一定粗化距离彼此间隔或彼此错置。从轴向方向上观察,它们就在粗化距离内先后相继。特别地,粗化段具有多个粗化齿,这些粗化齿以一定粗化距离彼此相对布置或错置。粗化段优选地每个粗化齿具有一个粗化刃。每个粗化齿上就布置或构造有正好一个粗化刃;反之,每个粗化刃均配属有正好一个粗化齿。

17.根据本发明的改进方案,至少一个粗化齿的齿宽为至少0.08mm到至多0.2mm、优选

为至少0.09mm到至多0.15mm、更优选为0.1mm。齿宽优选是在粗化齿的径向最突出位置处沿轴向方向测得的宽度,即尤其是沿轴向方向测得的粗化刃长度。尤其是利用这里确定的齿宽值,在粗化工件表面时能够获得特别良好的结果。

18.根据本发明的改进方案,所确定的粗化距离为至少0.4mm到至多0.8mm,优选为0.6mm。经证实,在这个粗化距离区域内,能够获得特别良好的加工结果。粗化距离优选地尤其是定义为铰刀每转相对于工件的预定进给量与粗化段的粗化齿数之比率。这样就能确保通过先导粗化齿产生的表面结构不会受损于后继粗化齿。特别地,然后以引入刀具中的螺旋线或粗化螺旋的形式进行粗化,螺距优选为每转0.4mm至0.8mm,更优选为每转0.6mm(mm/rev)。

19.根据本发明的改进方案,粗化段的粗化齿、特别是粗化段的全部粗化齿具有相同、尤其是相等的几何形状。经证实,这一点特别有利于加工工件表面。

20.根据本发明的改进方案,至少一个刀尖刚性地、优选不能脱离地紧固至基体。在此情形下,不能脱离地紧固应理解为紧固至基体上,这种紧固在非不当用力的情况下不能脱离,尤其是不能以非破坏性方式脱离。这样刀尖就能以极高的精度布置于基体上。特别优选地,刀尖焊接、尤其是钎焊到基体中。特别地,刀尖优选地焊接到基体中为此设置的凹槽中。

21.根据本发明的改进方案,多个刀尖布置于基体上。所述铰刀就尤其构造为多刃铰刀,从而能够非常高效快速地加工孔。所述铰刀还具有超长的使用寿命。刀尖尤其是沿周向方向彼此错置地、优选地以不等的角距布置于基体上。刀尖优选地全部布置于基体上的相同轴向高度上,尤其是它们的端面优选地相互平齐。特别地,多个刀尖中的每个刀尖均具有铰刀段以及相关联的与铰刀段相隔一定距离布置的粗化段。

22.根据本发明的改进方案,不同刀尖的区别(尤其是成对地)在于相应粗化段与相应铰刀段之间的距离,尤其是相应粗化段与铰刀段端面之间的距离。特别地,全部刀尖在该距离方面优选地采取不同构造。除此之外,它们优选地具有相同、尤其是相等几何形状的铰刀段和粗化段。特别地,第一刀尖优选地在粗化段与铰刀段之间具有最小距离,从该第一刀尖开始,在圆周方向上,尤其是逆向于加工方向,刀尖到刀尖的距离递增,优选地线性递增。这样尤其能够确保获得限定的表面粗化,尤其是呈螺旋线形粗化的形式,螺距优选为0.4

‑

0.8mm/rev,更优选为0.6mm/rev。

23.在优选实施方案中,所述铰刀具有六个刀尖。

24.根据本发明的改进方案,基体上布置或构造有接口,该接口配置为将铰刀、尤其是基体紧固至机床主轴。该接口可以尤其是配置为将铰刀夹紧到机床主轴中,它尤其是可以构造为圆锥形接口,优选地构造为精密接口,或构造为夹紧柱。

25.根据本发明的改进方案,至少一个刀尖具有金属陶瓷或硬金属,优选地由金属陶瓷或硬金属组成。所述铰刀的全部刀尖优选地具有金属陶瓷和硬金属或者由金属陶瓷或硬金属组成。

26.刀尖可以具有涂层,尤其是在铰刀段区域和/或粗化段区域中。

附图说明

27.下面结合附图对本发明予以详述。图中:

28.图1示出用于铰刀的刀尖的实施例的俯视图;

29.图2示出图1所示刀尖的横截面图;

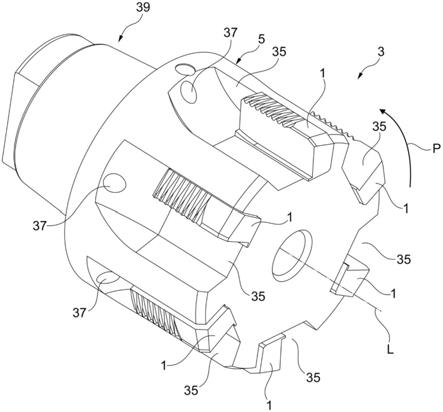

30.图3示出具有图1所示刀尖的铰刀实施例的图示;以及

31.图4示出用于图3所示铰刀的多个刀尖的图示。

具体实施方式

32.图1a)示出用于图3所示铰刀3实施例的刀尖1实施例的俯视图。参照图3,铰刀3具有基体5,刀尖1布置于该基体5上。参照图1,刀尖1具有铰刀段7和距铰刀段7的距离a处的粗化段9,该粗化段9具有至少一个粗化刃11。在图1b)中,基于未按比例的夸大示意图可以看出,粗化段9、尤其是粗化刃11突出超过铰刀段7一定突起d。

33.铰刀段7尤其是几何形状限定的铰刀段。它尤其是在端面13上具有几何形状限定的主切削刃15,该主切削刃15以本身常规的方式形成为前刀面17与后刀面19的切削刃。铰刀段7还具有副切削刃21,该副切削刃21以类似方式构造为几何形状限定的切削刃并从端面13开始邻接主切削刃15。

34.粗化段9布置于距铰刀段7的轴向距离a处(图1中沿水平方向测量),尤其是从铰刀3的进给方向上观察,该粗化段9落后于铰刀段7。

35.粗化刃11也构造为几何形状限定的切削刃,尤其是也形成为前刀面17的切削刃,其具有粗化后刀面区域(图中无具体附图标记)。

36.特别地,粗化刃11在径向方向上(即图1中的垂直方向上)突出,突出超过副切削刃21一定突起d。

37.这里,粗化段9与铰刀段7一体成型于刀尖1上。

38.优选地,一定突起d为至少5μm到至多15μm,优选为至少6μm到至多12μm,更优选为8μm。

39.铰刀段7尤其是直接布置于端面13上,即紧邻端面13,其中粗化段9(如图a)所示)布置于距端面13的距离a处,其中在轴向方向上(即图1中的水平方向上)测量的距离a优选为至少3mm到至多4mm,更优选为3.5mm。特别地,距离a是从端面13到铰刀段9的第一粗化刃11(完全形成的粗化刃)的起点测得。

40.粗化段9具有至少一个粗化齿23,这里为多个粗化齿23,为了清楚起见,其中只有一个标有附图标记23,其中,粗化刃11构造于粗化齿23上。特别地,每个粗化齿23上均形成有粗化刃11。特别地,粗化段9具有多个粗化刃11,其中粗化刃11与粗化齿23布置为彼此相距一定粗化距离c,尤其是在轴向方向上成对地彼此错置粗化距离c。粗化距离c也在轴向方向上(即图1中的水平方向上)从第一粗化齿23上的一点到紧接其后的第二粗化齿23上的类似一点测得。

41.粗化距离c优选为至少0.4mm到至多0.8mm,更优选为0.6mm。

42.粗化齿23均具有优选相等的齿宽b,优选地,该齿宽b为至少0.08mm到至多0.2mm,优选为至少0.09到至多0.15mm,更优选为0.1mm。

43.图2示出图1所示刀尖1的横截面图,其中该横截面布置于副切削刃21的轴向高度上。本图可以清楚看出,副切削刃21形成为前刀面17与副后刀面25的切削刃。这里,副后刀面25具有两个副后刀面区域,即紧邻副切削刃21的圆弧倒角27作为第一副后刀面区域29,而邻接圆弧倒角27且逆向于加工方向向下倾斜的区域31作为第二副后刀面区域33。在图2

中,由箭头p表示加工方向。圆弧倒角27以本身公知的方式用于在加工孔中支撑和引导铰刀3。这里结合副切削刃21阐述的几何形状优选地也以类似方式布置于至少一个粗化刃11上,优选地布置于多个粗化刃11中的每个粗化刃11上。这些切削刃还各自具有后刀面,该后刀面分为两个后刀面区域,其中一个构造为圆弧倒角,而另一个构造为倾斜区域。

44.粗化段9的所有粗化齿23优选地具有相同的几何形状,尤其是相等的几何形状。

45.图3示出铰刀3的示意图,其中刀尖1如上所述紧固至基体5。特别地,刀尖1刚性地、尤其是不能脱离地紧固至基体5,优选地焊接到基体5中。为此,基体5中优选地引入凹槽35,刀尖1焊接到该凹槽35中。特别优选地,刀尖1钎焊至基体5或钎焊到基体5中。

46.铰刀3具有多个刀尖1,这里为六个刀尖1,从铰刀1的圆周方向上观察,它们彼此错置地布置于基体5上的相同轴向高度上。特别地,刀尖1的端面13相互平齐。刀尖1优选地沿基体5的圆周以不等的角距布置。刀尖1的区别(尤其是成对地)优选在于粗化段9与相应刀尖1的相应端面13间隔布置的一定距离a。另外,刀尖1优选地结构相同,尤其是结构相等。特别地,刀尖1优选地另外具有相同几何形状的粗化段9,优选地也具有相同几何形状的铰刀段7。

47.铰刀3的轴向方向沿中央纵轴线l延伸。这同时对应于刀尖1的轴向方向。径向方向垂直于轴向方向并进而垂直于中央纵轴线l,圆周方向同心地环绕中央纵轴线l。

48.每个刀尖1优选地在基体5上配属有凹槽35,刀尖1布置于该凹槽35中。凹槽35优选地同时形成用于刀尖1的容屑空间。

49.图3还示出冷却剂口/润滑剂口37,其中冷却剂口/润滑剂口37分别通入凹槽35,并且可经由冷却剂口/润滑剂口37将冷却剂/润滑剂导入到凹槽35中。

50.基体5上还布置或构造有用于紧固至机床主轴的接口39。这里,接口39构造为圆锥形接口,尤其是精密接口。

51.图4示出图3所示铰刀3的六个刀尖1的图示。各个刀尖(标记为s1、s2、s3、s4、s5和s6)以其逆向于加工方向(图3中由箭头p所示)的排序布置于基体5上,该加工方向p优选为铰刀3的旋转方向。以此排序,这些刀尖逆向于铰刀3的加工方向或旋转方向彼此相继。距离a从第一刀尖s1开始逆向于加工方向p从刀尖到刀尖递增,优选为线性递增。

52.刀尖1优选地由金属陶瓷或硬金属形成。刀尖1可以至少在选自主切削刃15、副切削刃21和至少一个粗化刃11的一个切削刃的区域中镀有涂层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1