补焊系统、补焊方法、检查装置以及机器人控制装置与流程

1.本公开涉及补焊系统、补焊方法、检查装置以及机器人控制装置。

背景技术:

2.专利文献1公开了一种形状检查装置,其使用成像光学系统检查焊道的形状,并且通过用狭缝光一次扫描焊道来检查截面线上的焊道的截面形状。形状检查装置将狭缝光投射到焊道上,通过用狭缝光扫描焊道对顺序形成在焊道上的形状线进行成像,并且基于顺序形成的形状线的成像数据获取焊道的三维形状作为点云数据。形状检查装置根据基于点云数据显示的焊道上的输入,设置与通过用狭缝光扫描焊道形成的形状线不同的切割线,并且基于对应于切割线的点云数据来计算切割线处焊道的截面形状。

3.引用列表

4.专利文献

5.专利文献1:jp-a-2012-37487。

技术实现要素:

6.技术问题

7.本公开提供一种能够更高效地对焊道的缺陷部分执行补焊的补焊方法、检查装置和机器人控制装置。

8.问题的解决方案

9.根据本公开,提供了一种补焊系统。该补焊系统包括:检查装置,被配置成检查工件的焊接部分的外观;以及机器人控制装置,控制被配置成焊接工件的机器人。检查装置基于预定标准确定工件的焊接部分中是否存在缺陷部分,并且在检测到缺陷部分的情况下,对缺陷部分设置多个缺陷等级之一。机器人控制装置生成对应于缺陷等级的补焊程序,并且指示机器人根据补焊程序对设置了缺陷等级的缺陷部分执行补焊。

10.根据本公开,提供了一种补焊方法。该补焊方法由补焊系统执行,该补焊系统包括检查装置和机器人控制装置,该检查装置被配置成检查工件的焊接部分的外观,该机器人控制装置控制被配置成焊接工件的机器人。该补焊方法包括:基于预定标准确定工件的焊接部分中是否存在缺陷部分;在检测到缺陷部分的情况下,将多个缺陷等级之一分配给缺陷部分;生成对应于缺陷等级的补焊程序;以及指示机器人根据补焊程序对由缺陷等级指定的缺陷部分执行补焊。

11.根据本公开,提供了一种检查装置,该检查装置被配置成连接到用于控制被配置成焊接工件的机器人的机器人控制装置,并且被配置成检查工件的焊接部分的外观。该检查装置包括:处理单元,被配置成基于预定标准确定工件的焊接部分中是否存在缺陷部分,并且在检测到缺陷部分的情况下,对缺陷部分设置多个缺陷等级之一;以及通信单元,被配置成向机器人控制装置发送用于生成对应于缺陷等级的补焊程序的指令、以及用于指示机器人根据补焊程序对设置了缺陷等级的缺陷部分执行补焊的指令。

12.根据本公开,提供了一种机器人控制装置,被配置成连接到被配置成检查工件的焊接部分的外观的检查装置,并且控制被配置成焊接工件的机器人。机器人控制装置包括:通信单元,被配置成在检查装置基于预定标准检测到缺陷部分的情况下接收关于对工件的焊接部分中的缺陷部分设置的多个缺陷等级之一的信息;生成单元,被配置成生成对应于缺陷等级的补焊程序;以及控制单元,被配置成指示机器人根据补焊程序对设置了缺陷等级的缺陷部分执行补焊。

13.发明的有益效果

14.根据本公开,可以更高效地对焊道的缺陷部分执行补焊。

附图说明

15.图1是示出补焊系统的系统配置的示例的示意图。

16.图2是示出根据第一实施例的与检查和补焊机器人的控制相关的补焊系统的内部配置的示例的图。

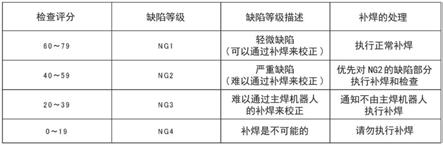

17.图3是示出指示与缺陷等级相对应的补焊的处理内容的处理确定表的示例的图。

18.图4a是示意性地示出主焊之后的焊道的焊接部分的缺陷等级的第一示例的图。

19.图4b是示意性地示出主焊之后的焊道的焊接部分的缺陷等级的第二示例的图。

20.图4c是示意性地示出主焊之后的焊道的焊接部分的缺陷等级的第三示例的图。

21.图5是示出检查方向与补焊方向之间的关系的示例的图。

22.图6是概念性地示出主焊之后的焊道的主数据与形状数据之间的比较的图。

23.图7a是示出与缺陷类型和特定数据相对应的程序生成逻辑表的示例的图。

24.图7b是示出与缺陷类型和检查评分相对应的程序生成逻辑表的示例的图。

25.图8是示出根据第一实施例的补焊系统的处理过程的示例的流程图。

26.图9是示出与根据第二实施例的检查机器人和补焊机器人的控制相关的补焊系统的内部配置的示例的图。

27.图10是示出与根据第二实施例的检查机器人和补焊机器人的控制相关的补焊系统的内部配置的示例的图。

具体实施方式

28.(导致本公开的实施例的背景)

29.根据专利文献1所公开的技术,形状检查装置例如可以在主焊被执行之后执行焊接部分的形状的质量确定。然而,在焊接部分的形状为不良好的情况下,目前的情况是需要人工(即,由焊接操作者执行的)操作进行补焊来校正,以及对确定是否可以通过重新焊接(即,再次执行焊接以便校正有缺陷的焊接部分,并且在下文中称为“补焊”)来校正焊接部分进行判定。因此,焊接质量可能由于一定技能水平的焊接操作者的个体差异或错误确定而不稳定。

30.因此,例如,将在下面的实施例中描述可以更高效地对主焊之后的焊接部分(例如,焊道)中的缺陷部分执行补焊的补焊方法、检查装置和机器人控制装置。

31.在下文中,将适当参考附图详细描述具体公开根据本公开的补焊系统、补焊方法、检查装置和机器人控制装置的实施例。可以省略不必要的详细描述。例如,可以省略公知事

项的详细描述或基本相同配置的重复描述。这是为了避免以下描述中不必要的冗余并且利于本领域技术人员的理解。应注意,提供附图和以下说明是为了使本领域技术人员能够充分理解本公开,并不旨在限制权利要求的范围。

32.(第一实施例和第二实施例共同的系统配置的示例)

33.图1是示出补焊系统1000的系统配置的示例的示意图。补焊系统1000基于用户(例如,焊接操作者或系统管理员)输入的信息或预设焊接信息对焊接工件wk1的焊接部分执行外观检查,并且根据外观检查的结果对焊接部分中的在主焊时被确定为有缺陷的缺陷部分自动执行校正焊接(即,补焊)。除了上述外观检查和补焊之外,补焊系统1000还可以自动执行上述焊接。

34.粗略地说,补焊系统1000包括用于执行焊接(例如,主焊和补焊)的机器人和用于对焊接结果执行外观检查的机器人、控制机器人的处理并且处理外观检查的结果的控制器、以及向控制器发送各种命令的上层装置。

35.具体地,补焊系统1000包括作为上述机器人的执行主焊的主焊机器人mc1、对主焊之后的焊接部分执行外观检查的检查机器人mc2、以及根据外观检查的结果在主焊之后的焊接部分中包括缺陷部分的情况下执行补焊的补焊机器人mc3。补焊系统1000包括作为上述控制器的机器人控制装置2和3以及检查装置4。补焊系统1000包括作为上述上层装置的上层装置1。监视器mn1、输入界面ui1和外部存储器st可以连接到上层装置1。

36.虽然未示出,但上层装置1或机器人控制装置2和3还可以包括与外部网络执行通信(例如,有线通信或无线通信)的通信接口。当上层装置1或机器人控制装置2和3连接到外部网络时,上层装置1或机器人控制装置2和3可以与外部网络中存在的其他装置(例如,服务器、pc、各种传感器装置等)进行通信。

37.在图1中,主焊机器人mc1被示出为与补焊机器人mc3分开的主体。当使用与补焊系统1000不同的系统执行主焊时,或者当补焊系统1000在焊接操作者手动执行主焊之后执行外观检查和补焊时,可以省略主焊机器人mc1。

38.主焊机器人mc1可以与检查机器人mc2或补焊机器人mc3集成地配置。例如,补焊机器人mc3可以当作主焊机器人mc1,并且既可以执行用于焊接工件wk1的主焊,也可以执行用于对通过主焊焊接的焊接部分中的缺陷部分进行校正的补焊。类似地,例如,检查机器人mc2可以当作主焊机器人mc1,并且既可以执行用于焊接工件wk1的主焊,也可以执行用于确定在通过主焊焊接的焊接部分中是否存在不满足预定焊接标准的缺陷部分的外观检查。

39.检查机器人mc2和补焊机器人mc3可以集成化为单个机器人(即,检查和补焊机器人mc23)。为了使描述易于理解,在以下描述的第一实施例中,将集成了检查机器人mc2和补焊机器人mc3的检查和补焊机器人mc23作为示例进行描述,并且在以下描述的第二实施例中,将检查机器人mc2和补焊机器人mc3为分开的主体的配置作为示例进行描述。主焊机器人mc1、检查机器人mc2和补焊机器人mc3可以集成为一个机器人。

40.在补焊系统1000中,主焊机器人mc1、检查机器人mc2和补焊机器人mc3中的每一个的数量不限于图1中所示的数量。例如,可以存在多个焊接机器人mc1、检查机器人mc2和补焊机器人mc3,并且主焊机器人mc1、检查机器人mc2和补焊机器人mc3的数量可以相同或可以不同。例如,补焊系统1000可以包括一个主焊机器人mc1、三个检查机器人mc2和两个补焊机器人mc3。因此,可以根据系统配置的目的(例如,各种机器人的处理范围或处理速度)适

应性地配置补焊系统1000。

41.上层装置1可通信地连接到监视器mn1、输入界面ui1、外部存储器st以及机器人控制装置2和3。虽然上层装置1经由图1中的机器人控制装置3连接到检查装置4,但上层装置1可以不经过机器人控制装置3而直接以可通信的方式连接到检查装置4。上层装置1可以包括终端装置pz1,该终端装置以集成方式包括监视器mn1和输入界面ui1,并且还可以以集成方式包括外部存储器st。在这种情况下,终端装置pz1例如是在执行主焊之前由用户使用的个人计算机(pc)(参见上面的描述)。终端装置pz1不限于上述pc,并且可以是具有通信功能的计算机装置,诸如智能手机、平板终端和个人数字助理(pda)。

42.上层装置1基于用户的输入操作或用户预设的信息,来生成用于执行工件wk1的主焊、工件wk1的焊接部分的外观检查、以及对在工件wk1的焊接部分中的缺陷部分进行补焊(参见以上描述)中的每一项的控制信号。上层装置1将与工件wk1的主焊的执行相关的控制信号发送给机器人控制装置2。上层装置1向机器人控制装置3发送与对工件wk1的焊接部分执行外观检查相关的控制信号、以及与对工件wk1的焊接部分中的缺陷部分执行补焊相关的控制信号。

43.上层装置1可以经由机器人控制装置3收集从检查装置4接收到的焊接部分的外观检查结果。上层装置1可以将收集到的外观检查结果存储在外部存储器st中或者将收集到的外观检查结果输出给监视器mn1,以显示收集到的外观检查结果。虽然图1中所示的检查装置4经由机器人控制装置3连接到上层装置1,但是连接形式不限于图1中所示的连接形式。也就是说,检查装置4和上层装置1可以以可通信的方式彼此直接连接。

44.监视器mn1可以配置有诸如液晶显示器(led)或有机电致发光(el)的显示装置。监视器mn1显示从机器人控制装置3发送的焊接部分的外观检查结果或稍后描述的警报画面。代替监视器mn1,扬声器(未示出)可以与监视器mn1一起连接到上层装置1,并且警报画面上的内容可以经由扬声器通过语音进行输出。

45.输入界面ui1是检测用户的输入操作并且将输入操作输出给上层装置1的用户界面,并且可以配置有例如鼠标、键盘、触摸屏等。输入界面ui1接收例如对工件wk1的焊接线的指定、根据焊接线对外观检查标准的设置、开始或结束补焊系统1000的处理的操作等,并且将这些信息输出给上层装置1。

46.外部存储器st配置有例如硬盘驱动器或固态驱动器(ssd)。外部存储器st可以存储上层装置1接收到的焊接部分的外观检查结果、或者指示警报画面上的内容的数据或信息。

47.机器人控制装置2可通信地连接到上层装置1和主焊机器人mc1中的每一个。机器人控制装置2接收从上层装置1发送的与主焊的执行相关的控制信息,并且基于控制信息来控制主焊机器人mc1以对工件wk1执行主焊。机器人控制装置2可以向上层装置1发送指示工件wk1的主焊被完成的通知。因此,上层装置1可以基于从机器人控制装置2发送的通知来识别工件wk1的主焊被完成。

48.机器人控制装置3可通信地连接到上层装置1、检查装置4、检查机器人mc2和补焊机器人mc3中的每一个。机器人控制装置3接收从上层装置1发送的与工件wk1的焊接部分相关的信息(例如,焊接部分的位置信息)。焊接部分包括通过主焊对工件wk1进行焊接的部分和通过补焊对工件wk1进行校正和焊接的部分。机器人控制装置3基于接收到的关于工件

wk1的焊接部分的信息来控制检查机器人mc2,以检测焊接部分的焊道的形状。机器人控制装置3将接收到的关于工件wk1的焊接部分的信息发送给检查焊接部分的形状外观的检查装置4。机器人控制装置3将从检查装置4接收到的外观检查结果发送给上层装置1。

49.机器人控制装置3接收从上层装置1发送的与对工件wk1执行补焊相关的控制信息,基于控制信息控制补焊机器人mc3,并且对工件wk1的焊接部分中的被检查装置4确定为焊接缺陷的缺陷部分执行补焊。

50.机器人控制装置3控制检查机器人mc2和补焊机器人mc3中的每一个。备选地,例如,可以使用不同的控制装置来控制检查机器人mc2和补焊机器人mc3。此外,主焊机器人mc1、检查机器人mc2和补焊机器人mc3可以由补焊系统1000中的单个机器人控制装置进行控制。

51.检查装置4可通信地连接到机器人控制装置3和检查机器人mc2中的每一个。检查装置4基于从机器人控制装置3发送的关于焊接部分的信息和由形状检测单元500生成的焊接部分的焊道的形状数据,来确定焊接部分中是否存在焊接缺陷(参见图2)(外观检查)。检查装置4将关于焊接部分中被确定为焊接缺陷的缺陷部分的信息(例如,该信息可以包括缺陷段、缺陷段的位置信息和缺陷因素)作为外观检查结果发送给机器人控制装置3。当确定缺陷部分可以通过补焊机器人mc3的补焊进行校正时,检查装置4还将诸如补焊的校正类型和用于执行补焊的校正参数等信息作为外观检查结果发送给机器人控制装置3。虽然机器人控制装置3和检查装置4在图1中是分开的主体,但机器人控制装置3和检查装置4可以形成为单个装置。

52.主焊机器人mcl可通信地连接到机器人控制装置2,并且根据机器人控制装置2准备的主焊程序对工件wk1执行主焊。换言之,当主焊机器人mc1从机器人控制装置2接收与执行主焊相关并且包括与焊接部分和主焊程序相关的信息的控制信号时,主焊机器人mc1基于控制信号对工件wk1执行主焊。

53.检查机器人mc2可通信地连接到机器人控制装置3和检查装置4中的每一个。检查机器人mc2根据机器人控制装置3准备的外观检查程序对主焊工件wk1的焊接部分执行外观检查。换言之,当检查机器人mc2从机器人控制装置3接收到与外观检查的执行相关并且包括与焊接部分和外观检查程序相关的信息的控制信号时,检查机器人mc2基于控制信号获取主焊工件wk1的焊接部分中的焊道的形状数据。

54.补焊机器人mc3可通信地连接到机器人控制装置2。补焊机器人mc3根据由机器人控制装置2生成的补焊程序对工件wk1的焊接部分中的缺陷部分执行补焊。换言之,当补焊机器人mc3从机器人控制装置2接收到与执行补焊相关并且包括与缺陷部分和补焊程序相关的信息的控制信号时,补焊机器人mc3基于控制信号对工件wk1的缺陷部分执行补焊。

55.(第一实施例)

56.图2是示出根据第一实施例的与检查和补焊机器人mc23的控制相关的补焊系统1000的内部配置的示例的图。图2中所示的检查和补焊机器人mc23是集成了图1中所示的检查机器人mc2和补焊机器人mc3的机器人。为了使描述易于理解,省略了与监视器mn1、输入界面ui1和外部存储器st相关的配置。

57.[检查和补焊机器人mc23的配置示例]

[0058]

在第一实施例中,检查机器人mc2和补焊机器人mc3由一个机器人(即,检查和补焊

机器人mc23)实现。在第一实施例中将描述检查和补焊机器人mc23的处理由机器人控制装置3进行控制的示例。

[0059]

作为机器人的示例的检查和补焊机器人mc23基于从机器人控制装置3发送的与外观检查相关的控制信号,对执行主焊之后的工件wk1的焊接部分执行外观检查。检查和补焊机器人mc23基于从机器人控制装置3发送的与补焊的执行相关的控制信号,自动对工件wk1的焊接部分中的缺陷部分执行补焊。

[0060]

检查和补焊机器人mc23执行例如电弧焊。检查和补焊机器人mc23可以执行除了电弧焊以外的焊接(例如,激光焊接)。在这种情况下,虽然未示出,但激光头可以经由光纤而不是焊炬400连接到激光振荡器。

[0061]

检查和补焊机器人mc23包括操纵器200、送丝装置300、焊丝301、焊炬400和形状检测单元500。

[0062]

操纵器200包括关节臂,并且基于来自机器人控制装置3的机器人控制单元36的控制信号来移动每个臂。因此,操纵器200可以控制焊炬400的位置和形状检测单元500。可以通过移动上述臂来改变焊炬400相对于工件wk1的角度。

[0063]

送丝装置300基于来自机器人控制装置3的控制信号来控制焊丝301的馈送速度。送丝装置300可以包括能够检测焊丝301的剩余量的传感器。

[0064]

焊丝301由焊炬400保持。当从焊接电源装置5向焊炬400提供电力时,在焊丝301的尖端与工件wk1之间生成电弧,并且执行电弧焊。为了便于描述,省略了用于向焊炬400提供保护气体的配置等的图示和描述。

[0065]

检查和补焊机器人mc23中设置的形状检测单元500基于来自机器人控制装置3的控制信号来检测焊接部分中的焊道的形状(即,对焊道执行外观检查),并且基于检测结果来获取焊道的形状数据。检查和补焊机器人mc23将获取到的焊道形状数据发送给检查装置4。

[0066]

形状检测单元500例如是三维形状测量传感器,并且包括激光源(未示出)和相机(未示出),该激光源可以基于从机器人控制装置3发送的焊接部分的位置信息扫描工件wk1的焊接部分,该相机可以对包括焊接部分的周边的成像区域进行成像,并且对发射到焊接部分的激光中的反射激光的反射轨迹(即,焊接部分的形状线)进行成像。形状检测单元500将由相机基于激光成像的焊接部分的形状数据(换言之,图像数据)发送给检查装置4。

[0067]

上述相机至少包括透镜(未示出)和图像传感器(未示出)。图像传感器例如是诸如电荷耦合器件(ccd)或互补金属氧化物半导体(cmos)之类的固态成像元件,并且将形成在成像表面上的光学图像转换成电信号。

[0068]

[上层装置1的配置示例]

[0069]

作为外围装置的示例的上层装置1基于用户的输入操作或用户预设的信息来生成用于对工件wk1执行主焊的控制信号,并且将该控制信号发送给机器人控制装置2。上层装置1生成用于对工件wk1的焊接部分执行外观检查的控制信号、以及对焊接部分中的缺陷部分(参见以上描述)执行补焊的控制信号,并且将这些控制信号发送给机器人控制装置3。上层装置1包括通信单元10、处理器11和存储器12。

[0070]

通信单元10可通信地连接到机器人控制装置2和3中的每一个。通信单元10将用于对工件wk1执行主焊的控制信号发送给机器人控制装置2。通信单元10向机器人控制装置3

发送用于对工件wk1的焊接部分执行外观检查的控制信号或用于对工件wk1的焊接部分中的缺陷部分(参见以上描述)执行补焊的控制信号。本文中,用于执行补焊的控制信号可以包括用于控制操纵器200、送丝装置300和焊接电源装置5中的每一个的控制信号。

[0071]

处理器11例如配置有中央处理单元(cpu)或现场可编程门阵列(fpga),并且与存储器12协同地执行各种处理和控制。具体地,处理器11通过参考存储在存储器12中的程序和数据并且执行该程序来实现单元控制单元(cell control unit)13的功能。

[0072]

单元控制单元13基于用户使用输入界面ui1的输入操作和由用户预设并且存储在外部存储器st中的信息,来生成用于对工件wk1执行主焊的控制信号、用于对工件wk1的焊接部分执行外观检查的控制信号、以及用于对工件wk1的焊接部分中的缺陷部分(参见以上描述)执行补焊的控制信号。由单元控制单元13生成的控制信号经由通信单元10发送给机器人控制装置2或机器人控制装置3。

[0073]

存储器12包括例如作为在处理器11的每个处理被执行时使用的工作存储器的随机存取存储器(ram)、以及存储用于对处理器11的处理进行定义的程序和数据的只读存储器(rom)。由处理器11生成或获取的数据或信息临时存储在ram中。定义处理器11的处理的程序被写入rom中。存储器12存储与工件wk1相关的信息类型、预先分配给每个工件wk1的工件s/n(序列号)、由用户设置的分配给每个焊接部分(例如,焊接线)的焊接线id等。

[0074]

[机器人控制装置3的配置示例]

[0075]

机器人控制装置3基于从上层装置1发送的控制信号,控制检查和补焊机器人mc23(具体地,操纵器200、送丝装置300和焊接电源装置5中的每一个)的处理。机器人控制装置3包括通信单元30、处理器31、存储器32和程序存储单元33。处理器31可以与存储器32协同地实现程序调用单元34a、程序生成单元34b、检查装置控制单元35、机器人控制单元36、计算单元37和焊接电源控制单元38的功能。

[0076]

通信单元30可通信地连接到上层装置1、检查装置4以及检查和补焊机器人mc23中的每一个。通信单元30接收从上层装置1发送的各种控制信号(例如,与对工件wk1的焊接部分执行外观检查相关的控制信号,以及与对工件wk1的焊接部分中的缺陷部分执行补焊相关的控制信号)。通信单元30向检查和补焊机器人mc23发送与对工件wk1的焊接部分执行外观检查相关的控制信号、以及与对工件wk1的焊接部分中的缺陷部分执行补焊相关的控制信号。通信单元30接收从检查装置4发送的外观检查结果。

[0077]

处理器31配置有例如cpu或fpga,并且与存储器32协同地执行各种处理和控制。具体地,处理器31通过参考存储在存储器32中的程序和数据并且执行该程序来实现单元的功能。这些单元是程序调用单元34a、程序生成单元34b、检查装置控制单元35、机器人控制单元36、计算单元37和焊接电源控制单元38。

[0078]

存储器32包括例如作为在处理器31的每个处理被执行时使用的工作存储器的ram、以及存储用于对处理器31的处理进行定义的程序和数据的rom。由处理器31生成或获取的数据或信息临时存储在ram中。定义处理器31的处理的程序被写入rom中。

[0079]

程序存储单元33存储由检查和补焊机器人mc23执行的外观检查程序和补焊基本程序。补焊基本程序是可以在与主焊的焊接条件相同的焊接条件(例如,焊接条件包括焊接电流a、焊接电压v和焊接速度s,但不限于此)下焊接工件wk1的所有焊接部分的基本程序,并且补焊基本程序与主焊程序相同。程序存储单元33可以存储通过由程序生成单元34b编

辑补焊基本程序而生成的补焊程序。

[0080]

程序调用单元34a调用存储在程序存储单元33或存储器32的ram中的补焊基本程序、补焊程序或外观检查程序。

[0081]

作为生成单元的示例的程序生成单元34b基于经由通信单元30从检查装置4接收的与缺陷部分相关的信息(例如,检查装置4的外观检查结果),对程序调用单元34a调用的补焊基本程序进行编辑,并且生成与设置了缺陷等级的缺陷部分相对应的补焊程序。程序生成单元34b可以针对每个缺陷部分生成补焊程序。备选地,当检测到具有相同缺陷等级的多个缺陷部分时,程序生成单元34b可以生成能够共同修复和校正所有缺陷部分的补焊程序。也就是说,程序生成单元34b通过使用与缺陷部分相关的信息(例如,焊接部分的位置、缺陷等级、缺陷因素和用于补焊的校正参数),生成用于确定在工件wk1的所有焊接部分中的要经受补焊的缺陷部分的补焊程序。生成的补焊程序可以存储在程序存储单元33中,或者可以存储在存储器32的ram等中。

[0082]

在本文中,补焊程序可以包括诸如焊接电流、焊接电压、偏移量、焊接速度和焊炬400的姿态等各种参数作为校正参数,以用于在执行补焊时控制焊接电源装置5、操纵器200、送丝装置300、焊炬400、形状检测单元500等。

[0083]

程序生成单元34b基于经由通信单元30从上层装置1接收到的控制信号,生成用于执行对应于焊接部分的外观检查的外观检查程序。程序生成单元34b生成由程序调用单元34a针对每个焊接部分调用的外观检查程序。

[0084]

作为控制单元的示例的检查装置控制单元35生成用于控制检查装置4的处理的控制信号(例如,与对工件wk1的焊接部分执行外观检查相关的控制信号)。控制信号经由通信单元30被发送给检查装置4。检查装置控制单元35经由通信单元30从检查装置4接收和获取各种信息(例如,检查装置4的外观检查结果),基于获取的信息生成数据或信息(例如,稍后描述的警报画面),并且将数据或信息发送给上层装置1。

[0085]

作为控制单元的示例的机器人控制单元36基于由程序生成单元34b生成的补焊程序或外观检查程序来驱动检查和补焊机器人mc23(具体地,操纵器200、送丝装置300和焊接电源装置5)。

[0086]

作为控制单元的示例的计算单元37执行各种计算。例如,计算单元37执行用于控制检查和补焊机器人mc23(具体地,操纵器200、送丝装置300和焊接电源装置5)的计算等,该检查和补焊机器人由机器人控制单元36基于由程序生成单元34b生成的补焊程序进行控制。计算单元37可以基于获得的作为外观检查结果的缺陷部分的位置来计算用于对缺陷部分执行补焊而要添加的剩余偏移量(surplus offset amount)(例如,用于执行补焊的剩余长度,该剩余长度比缺陷部分的范围长)。

[0087]

作为控制单元的示例的焊接电源控制单元38基于由程序生成单元34b生成的补焊程序和计算单元37的计算结果来驱动焊接电源装置5。

[0088]

[检查装置4的配置示例]

[0089]

检查装置4根据预定标准检查工件wk1的焊接部分。预定标准包括焊接标准,诸如焊道形状的外观标准、焊接部分的强度标准、焊接工件的质量标准等。在以下实施例中,检查装置4基于每个焊接部分中的焊道的形状数据执行外观检查,以确定工件wk1的焊接部分是否满足预定焊接标准。由检查和补焊机器人mc23的形状检测单元500获取每个焊接部分

中的焊道的形状数据。在以下的描述中,当确定焊接部分中的经受了主焊或补焊的焊接部分不满足预定焊接标准时,将该焊接部分定义为“缺陷部分”。检查装置4包括通信单元40、处理器41、存储器42和检查结果存储单元43。处理器41可以与存储器42协同地实现形状检测控制单元44、数据处理单元45、确定阈值存储单元46和检查结果确定单元47的功能。

[0090]

通信单元40可通信地连接到机器人控制装置3以及检查和补焊机器人mc23中的每一个。通信单元40可以以可通信的方式直接连接到上层装置1。通信单元40从上层装置1或机器人控制装置3接收关于焊接部分的信息。关于焊接部分的信息可以包括例如工件类型、工件s/n、焊接线id等。通信单元40从检查装置4向机器人控制装置3或经由机器人控制装置3向上层装置1发送指示焊接部分的外观检查结果的数据或信息。

[0091]

处理器41配置有例如cpu或fpga,并且与存储器42协同地执行各种处理和控制。具体地,处理器41通过参考存储在存储器42中的程序和数据并且执行该程序来实现单元的功能。这些单元是形状检测控制单元44、数据处理单元45、确定阈值存储单元46和检查结果确定单元47。当在执行外观检查处理之前执行机器学习(参考以下描述)时,处理器41可以包括例如具有优良计算能力的一个或多个图形处理单元(gpu)。在这种情况下,处理器41可以与上述cpu等组合使用。

[0092]

存储器42包括例如作为在处理器41的每个处理被执行时使用的工作存储器的ram、以及存储用于对处理器41的处理进行定义的程序和数据的rom。由处理器41生成或获取的数据或信息临时存储在ram中。定义处理器41的处理的程序被写入rom中。存储器42存储处理确定表(参见图3)的数据,当根据处理器41计算的焊接部分的检查评分设置缺陷等级时或在确定与缺陷等级相对应的补焊的处理内容时参考该处理确定表。

[0093]

在本文中,将参考图3描述指示与缺陷等级相对应的补焊的处理内容的处理确定表的示例。处理确定表例如存储在检查装置4的存储器42中。备选地,处理确定表可以存储在机器人控制装置3的存储器32中。

[0094]

图3是示出与缺陷等级相对应的补焊的处理内容的处理确定表的示例的图。如图3中所示,处理确定表将检查评分、缺陷等级、缺陷等级的描述和补焊的处理内容相互关联地进行存储。

[0095]

检查评分指示当从工件wk1的焊接部分是否满足预定焊接标准的角度执行外观检查时计算的评分。图3中所示的检查评分与缺陷等级的对应关系只是示例,不必说,对应关系不限于图3中所示的内容。

[0096]

根据检查评分的值预先确定缺陷等级,并且在本说明书中例如缺陷等级具有四个等级(具体地,ng1、ng2、ng3和ng4)。

[0097]

在缺陷等级的描述中描述了缺陷等级ng1、ng2、ng3和ng4。

[0098]

作为第二缺陷等级的示例的缺陷等级ng1指示检查评分被计算为“60至79”的焊接部分是轻微缺陷部分。换言之,可以通过检查和补焊机器人mc23的补焊来校正缺陷等级ng1的缺陷部分。

[0099]

作为第一缺陷等级的示例的缺陷等级ng2指示检查评分被计算为“40至59”的焊接部分是严重缺陷部分。换言之,难以通过检查和补焊机器人mc23的补焊来校正缺陷等级ng2的缺陷部分。

[0100]

对检查评分被计算为“20至39”的缺陷部分设置作为第三缺陷等级的示例的缺陷

等级ng3,并且缺陷等级ng3指示难以通过检查和补焊机器人mc23的补焊来校正缺陷部分。在第一实施例中,检查装置4生成指示对缺陷等级ng3的缺陷部分的补焊由焊接操作者代替检查和补焊机器人mc23进行人工补焊的警报画面,并且向上层装置1报告(通知)警报画面。

[0101]

对检查评分被计算为“0至19”的缺陷部分设置作为第四缺陷等级的示例的缺陷等级ng4,并且缺陷等级ng4指示不能通过检查和补焊机器人mc23的补焊来校正缺陷部分。在第一实施例中,当缺陷等级ng4的缺陷部分被检测为外观检查结果时,检查装置4生成指示没有对具有缺陷部分的工件执行补焊的警报画面,并且向上层装置1报告(通知)警报画面。

[0102]

补焊的处理指示与缺陷等级相对应的补焊的处理内容。

[0103]

根据在机器人控制装置3中生成的针对缺陷等级ng1的补焊程序,对缺陷等级ng1的缺陷部分执行正常补焊。

[0104]

根据在机器人控制装置3中生成的针对缺陷等级ng2的补焊程序,对缺陷等级ng2的缺陷部分执行正常补焊。在第一实施例中,当在工件wk1的焊接线上检测到多个缺陷等级(例如,缺陷等级ng1和ng2)的缺陷部分时,优先(首先)从具有高校正难度级别的缺陷等级ng2的缺陷部分执行补焊。

[0105]

如上所述,检查和补焊机器人mc23不对缺陷等级ng3的缺陷部分执行补焊。换言之,当在同一工件wk1的焊接线上检测到除缺陷等级ng3以外的缺陷等级(例如,缺陷等级ng1和ng2)时,仅缺陷等级ng1和ng2的缺陷部分经受检查和补焊机器人mc23的补焊,并且缺陷等级ng3的缺陷部分不经受检查和补焊机器人mc23的补焊。

[0106]

如上所述,在工件wk1的焊接线上检测到缺陷等级ng4的至少一个缺陷部分的情况下,即使当检测到其他缺陷等级(即,缺陷等级ng1、ng2和ng3)的缺陷部分时,工件wk1不经受检查和补焊机器人mc23的补焊,也不经受焊接操作者的补焊。

[0107]

检查结果存储单元43配置有例如硬盘(hdd)或固态驱动器(ssd)。检查结果存储单元43存储指示工件wk1的焊接部分的外观检查结果的数据或信息,作为由处理器41生成或获取的数据或信息的示例。

[0108]

作为处理单元的示例的形状检测控制单元44基于从形状检测单元500发送的焊接部分的焊道的形状数据和从机器人控制装置3发送的与对工件wk1的焊接部分的外观检查的执行相关的控制信号来控制形状检测单元500。当形状检测单元500位于形状检测单元500可以对焊接部分进行成像(换言之,可以检测焊接部分的三维形状)的位置时,形状检测控制单元44使形状检测单元500发射例如激光束以获取焊接部分中的焊道的形状数据。当形状检测控制单元44接收到由形状检测单元500获取的形状数据时,形状检测控制单元44将形状数据传送给数据处理单元45。

[0109]

作为处理单元的示例的数据处理单元45将从形状检测控制单元44接收到的焊接部分的焊道的形状数据转换成指示焊接部分的三维形状的图像数据。形状数据例如是包括发射到焊道表面的激光束的反射轨迹的形状线在内的点云数据。数据处理单元45对输入的形状数据执行统计处理,并且生成与焊接部分中的焊道的三维形状相关的图像数据。为了强调焊道的位置和形状,数据处理单元45可以执行强调焊道的周缘部分的边缘强调校正。

[0110]

确定阈值存储单元46存储在检查结果确定单元47的确定处理中使用的对应于焊接部分的阈值(例如,对应于焊接部分的阈值设定)。阈值的示例包括与焊接部分的位置偏差相关的允许范围(阈值)、与焊道的高度相关的阈值、以及与焊道的宽度相关的阈值。确定

阈值存储单元46可以存储满足客户等要求的最低焊接质量的允许范围(例如,与焊道高度相关的最小允许值、最大允许值等)作为补焊之后执行外观检查时的阈值。

[0111]

确定阈值存储单元46可以存储针对每个焊接部分或每个缺陷等级的外观检查次数的上限值。因此,在通过补焊校正缺陷部分时,在外观检查次数超过预定上限次数的情况下,检查装置4确定通过检查和补焊机器人mc23的自动补焊难以或不可能校正缺陷部分,并且可以防止补焊系统1000的操作率下降。

[0112]

作为处理单元的示例的检查结果确定单元47基于由形状检测控制单元44获取的焊接部分中的焊道的形状数据,使用存储在确定阈值存储单元46中的阈值来确定焊接部分是否满足预定焊接标准。检查结果确定单元47测量缺陷部分的位置(例如,缺陷部分的开始位置和结束位置,形成在焊道中的孔的位置、咬边的位置等),并且分析缺陷内容以估计缺陷因素。

[0113]

在上述确定中,检查结果确定单元47基于焊接线上的焊接部分的焊道的形状数据,计算每个焊接部分的检查评分。检查结果确定单元47基于处理确定表(参见图3),对每个焊接部分确定并且设置对应于检查评分的缺陷等级。检查结果确定单元47生成缺陷部分的测量位置、检查评分、缺陷等级和估计缺陷率作为焊接部分的外观检查结果(确定结果),并且经由机器人控制装置3将生成的外观检查结果发送给上层装置1。

[0114]

当检查结果确定单元47确定不存在缺陷部分时,检查结果确定单元47可以生成用于通知不存在缺陷部分的警报画面并且经由机器人控制装置3将生成的警报画面发送给上层装置1。发送给上层装置1的警报画面被发送到监视器mn1并且在其上显示。

[0115]

数据处理单元45针对每个焊接部分或缺陷部分对外观检查的次数进行计数,并且当外观检查的次数超过存储在确定阈值存储单元46中的次数并且当焊接检查结果为不良好时,确定难以或不可能通过自动补焊校正缺陷部分。在这种情况下,检查结果确定单元47生成包括缺陷部分的位置和缺陷因素的警报画面,并且将生成的警报画面经由机器人控制装置3发送给上层装置1。发送给上层装置1的警报画面显示在监视器mn1上。

[0116]

检查装置4可以生成具有除上述内容以外的内容的警报画面。警报画面经由机器人控制装置3发送给上层装置1。发送给上层装置1的警报画面显示在监视器mn1上。

[0117]

图4a是示意性地示出主焊之后的焊道wdb1的焊接部分的缺陷等级的第一示例的图。图4b是示意性地示出主焊之后的焊道wdb2的焊接部分的缺陷等级的第二示例的图。图4c是示意性地示出主焊之后的焊道wdb3的焊接部分的缺陷等级的第三示例的图。为了使得容易理解图4a至图4c的描述,焊道的形状将被描述为基本上线性的形状。

[0118]

如图4a中所示,检查装置4基于主焊之后的焊接线wdl1上的焊道wdb1的形状数据,检测焊道wdb1上的多个缺陷部分ngd11、ngd12、ngd13、ngd14,并且例如计算出每个缺陷部分的检查评分。检查装置4参考图3中所示的处理确定表,确定与每个缺陷部分的检查评分相对应的缺陷等级,并且与缺陷部分相关联地设置缺陷等级。例如,对缺陷部分ngd11设置缺陷等级ng1,对缺陷部分ngd12设置缺陷等级ng2,对缺陷部分ngd13设置缺陷等级ng3,并且对缺陷部分ngd14设置缺陷等级ngd4。

[0119]

如图4b中所示,检查装置4基于主焊之后的焊接线wdl2上的焊道wdb2的形状数据,检测焊道wdb2上的多个缺陷部分ngd21、ngd22、ngd23、ngd24,并且例如计算出每个缺陷部分的检查评分。检查装置4参考图3中所示的处理确定表,确定与每个缺陷部分的检查评分

相对应的缺陷等级,并且与缺陷部分相关联地设置缺陷等级。例如,对缺陷部分ngd21设置缺陷等级ng2,对缺陷部分ngd22设置缺陷等级ng1,对缺陷部分ngd23设置缺陷等级ng1,并且对缺陷部分ngd24设置缺陷等级ng3。

[0120]

如图4c中所示,检查装置4基于主焊之后的焊接线wdl3上的焊道wdb3的形状数据,检测焊道wdb3上的多个缺陷部分ngd31、ngd32、ngd33,并且例如计算出每个缺陷部分的检查评分。检查装置4参考图3中所示的处理确定表,确定与每个缺陷部分的检查评分相对应的缺陷等级,并且与缺陷部分相关联地设置缺陷等级。例如,对缺陷部分ngd31设置缺陷等级ng2,对缺陷部分ngd32设置缺陷等级ng2,并且对缺陷部分ngd33设置缺陷等级ng1。

[0121]

图5是示出检查方向与补焊方向的关系的示例的图。为了使得容易理解图5的描述,图5示出了具有如图4c中所示的大致线性形状的焊道wdb3。

[0122]

如图5中所示,检查装置4在作为执行外观检查的方向并且与执行主焊的方向不同的方向(更准确地说,相反的方向)上执行外观检查。作为2019年6月20日14时30分15秒的外观检查结果,检查装置4确定缺陷等级ng1和缺陷因素aaa,该缺陷因素也被称为针对缺陷部分ngd23的ng因素。响应于外观检查结果,机器人控制装置3生成用于设置与缺陷部分ngd23相对应的执行补焊的补焊范围p1和p2的补焊程序。

[0123]

类似地,检查装置4确定缺陷等级ng2和缺陷因素bbb,该缺陷因素也被称为针对缺陷部分ngd22的ng因素。响应于外观检查结果,机器人控制装置3生成用于设置与缺陷部位ngd22相对应的执行补焊的补焊范围p3至p4的补焊程序。

[0124]

类似地,检查装置4确定缺陷等级ng2和缺陷因素ccc,该缺陷因素也被称为针对缺陷部分ngd21的ng因素。响应于外观检查结果,机器人控制装置3生成用于设置与缺陷部分ngd21相对应的执行补焊的补焊范围p5至p6的补焊程序。

[0125]

如图5中所示,机器人控制装置3生成补焊程序,以便在与第一实施例中检查装置4执行外观检查的方向不同的方向(更准确地说,相反方向)上执行补焊。这是因为检查和补焊机器人mc23执行外观检查和补焊两者,因此在完成外观检查之后,无需再次将检查和补焊机器人mc23返回到外观检查的开始位置,并且可以从外观检查的结束位置快速开始补焊,从而可以防止检查和补焊机器人mc23的操作率下降。

[0126]

图6是概念性地示出主焊之后的焊道的主数据(master data)与形状数据的比较的图。图6的一部分示出了存储在检查装置4的存储器42中的焊道的主数据。在本文中,主数据是通过形状检测单元500检测经受良好主焊的工件的焊接部分并且对焊接部分进行成像而获得的图像数据。图6的另一部分示出经受外观检查的工件wk1的焊道的形状数据。

[0127]

例如,当对工件wk1的焊接部分执行电弧焊时,焊接部分中可能会出现各种形状缺陷。例如,因为焊接部分的一部分被熔化并且掉落,所以可能会出现孔或咬边。焊道沿焊线的长度、焊道在与焊线正交的方向上的宽度以及焊道的高度可能在允许范围内或更多地偏离参考值。这些“孔”、“咬边”、“焊道长度”、“焊道宽度”、“焊道高度”等对应于焊接的缺陷因素。缺陷因素不限于上述那些。

[0128]

在检查装置4中,数据处理单元45基于针对每个缺陷因素进行检查的工件wk1的焊道的主数据和形状数据,计算特性数据。特性数据是用于针对上述缺陷因素中的每一个而识别焊接为良好或不良的数据。例如,图6中示出焊道缩减(bead cut)601和孔602。在焊道缩减601的每一个中,焊道沿焊接线的长度比主数据的焊道沿焊接线的长度短。即,工件wk1

的焊道的开始位置和结束位置分别偏离主数据的焊道的开始位置和结束位置。数据处理单元45计算偏差量作为特性数据。数据处理单元45可以计算焊道的长度作为特性数据。

[0129]

类似地,孔602处于在焊道中形成孔的状态。例如,数据处理单元45计算孔的直径作为特性数据。此外,数据处理单元45可以计算焊道宽度、咬边的尺寸等作为特性数据。特性数据的类型不限于上述那些。

[0130]

检查结果确定单元47将如上所述计算出的特性数据与存储在确定阈值存储单元46中的阈值进行比较。可以通过将特性数据与阈值进行比较来计算缺陷部分的检查评分。

[0131]

例如,检查结果确定单元47可以通过综合使用上述多条特性数据来计算检查评分。例如,将经受外观检查的工件wk1的形状数据中的焊道长度与主数据中的焊道长度之差定义为δl。将经受外观检查的工件wk1的形状数据中的焊道宽度与主数据中的焊道长度之差定义为δw。将经受外观检查的工件wk1的形状数据中的焊道高度与主数据中的焊道高度之差定义为δh。当在经受外观检查的工件wk1的形状数据中检测到孔时,将孔的直径设置为r。此时,检查结果确定单元47例如可以根据以下表达式计算检查评分sc。

[0132]

检查评分sc=(w1

×

δl)+(w2

×

δw)+(w3

×

δw)+(w4

×

r)

[0133]

在上述表达式中,w1、w2、w3、w4是指示权重的系数(换言之,对应特性数据的重要程度)。

[0134]

检查结果确定单元47可以计算例如通过上述计算获得的检查评分作为特性数据。上述表达式是示例,并且检查结果确定单元47可以使用除上述表达式之外的计算表达式来计算检查评分。检查评分可能不是单个值。例如,可以分别计算焊道尺寸(长、宽、高等)的检查评分和孔、咬边等的检查评分,并且这些检查评分可以被组合,并且可以用作一组检查评分。

[0135]

检查结果确定单元47可以计算其他种类的特性数据。例如,可以将已经由检查装置4检查的多个工件的形状数据或基于形状数据计算出的特性数据存储在存储器42等中,并且检查结果确定单元47可以计算存储数据的标准偏差值、方差值等作为特性数据。

[0136]

检查装置4可以与上述形状数据相关联地管理指示缺陷部分的缺陷因素的信息和特性数据。也就是说,检查装置4可以与包括工件类型、工件s/n、焊接线id、缺陷因素、检查评分和缺陷等级等特性数据相关联地管理经受外观检查的工件wk1的形状数据。检查装置4可以将这些数据存储在存储器42等中。

[0137]

图7a是示出与缺陷类型和特定数据相对应的程序生成逻辑表的示例的图。图7b是示出与缺陷类型和检查评分相对应的程序生成逻辑表的示例的图。

[0138]

在第一实施例中,检查装置4(例如,数据处理单元45)基于检查结果确定单元47的确定结果生成在对缺陷部分执行补焊时的校正类型和校正参数。校正类型是缺陷部分的适当校正方法(例如,与主焊相同的焊接方法或与主焊不同的各种焊接方法)。校正参数包括来自焊接电源装置5的焊接电流a或焊接电压v、缺陷部分的位置信息、补焊开始位置或补焊结束位置的偏移量、焊接速度s、焊炬400的姿态、有无摆动等。

[0139]

当数据处理单元45生成校正方法和校正参数时,数据处理单元45参考来自存储器42的图7a和图7b中所示的程序生成逻辑表。

[0140]

在图7a中的程序生成逻辑表中,例如,可以根据由检查结果确定单元47估计的缺陷部分的缺陷因素、特性数据的值范围等来注册校正类型和校正参数。数据处理单元45基

于缺陷因素、特性数据和程序生成逻辑表来提取一组校正类型和校正参数。例如,当缺陷类型为“孔”并且特性数据(例如,直径)的值为2至4时,数据处理单元45可以提取一组校正类型和校正参数,即,校正类型指示“执行两次补焊”,而校正参数指示“针对第一补焊使用数据集data6,而针对第二补焊使用数据集data7”。上述内容仅为示例,数据集中包括的a、v和s分别指示“焊接电流”、“焊接电压”和“焊接速度”。

[0141]

在图7b所示的程序生成逻辑表中,例如,可以根据由检查结果确定单元47确定的缺陷部分的缺陷类型(换言之,缺陷因素)和检查评分来注册校正类型和校正参数。例如,当缺陷类型为“孔”并且检查评分的值为40至59时,数据处理单元45可以提取一组校正类型和校正参数,即,校正类型指示“执行两次补焊”,而校正参数指示“针对第一补焊使用数据集data6,而针对第二补焊使用数据集data7”。

[0142]

上述程序生成逻辑表可以存储数据。数据可以存储在另一存储区域(或机器人控制装置3的存储区域)等中,并且程序生成逻辑表可以存储数据的参考信息(链接信息)。

[0143]

数据处理单元45生成校正类型和校正参数的方法不限于使用程序生成逻辑表的方法。例如,焊接方法(校正类型)可以使用与主焊相同的焊接方法,并且通过将在主焊中使用的参数乘以基于检查评分值的系数而获得的参数可以用作校正参数。更具体地,例如,当检查评分等于或小于某个值时,不改变焊接方法,并且使用主焊中所用电流值的0.6倍(系数为0.6)的电流执行补焊。

[0144]

[补焊系统1000的处理示例]

[0145]

接着,将参考图8描述根据第一实施例的补焊系统1000的处理过程的示例。图8是示出根据第一实施例的补焊系统1000的处理过程的示例的流程图。

[0146]

在图8中,当机器人控制装置2从上层装置1接收到主焊开始指令时,主焊机器人mc1根据预先生成并存储的主焊基本程序对工件(例如,工件wk1)执行主焊(st1)。与补焊基本程序类似,主焊基本程序是预先准备的基本程序,使得工件wk1的所有焊接部分在焊接的主焊条件下(例如,焊接条件包括焊接电流a、焊接电压v和焊接速度s,但不限于此)进行焊接。当完成主焊时,将完成报告从机器人控制装置2发送给上层装置1。将完成主焊的工件wk1放置在预定的工件安装台(未示出)上,使得检查和补焊机器人mc23可以执行外观检查。

[0147]

当检查装置4从上层装置1接收到外观检查开始指令(例如,与对工件wk1的焊接部分执行外观检查相关的控制信号)时,检查装置4对工件wk1的焊接部分执行外观检查(st2)。当完成外观检查时,将完成报告从机器人控制装置3发送给上层装置1。

[0148]

检查装置4确定工件wk1的焊接部分中是否存在不满足预定焊接标准的缺陷部分。当检查装置4检测到缺陷部分时,检查装置4测量缺陷部分的位置(例如,缺陷部分的开始位置和结束位置、在焊道中生成的孔的位置、咬边的位置等),分析缺陷内容以估计缺陷因素,并且基于处理确定表(参见图3)确定和设置与每个焊接部分的检查评分相对应的缺陷等级。

[0149]

当在工件wk1的焊接部分中没有检测到缺陷部分(st3,否)时,检查装置4生成指示不存在不合格部分的外观检查结果,并且经由机器人控制装置3将外观检查结果发送给上层装置1。在这种情况下,补焊系统1000的处理结束。如上所述,当检查评分(例如0至100)为80至100时,外观检查示出合格结果,并且当检查评分为79或更少时,外观检查示出不合格结果。用于确定外观检查的结果是否合格的阈值不限于80或更大。

[0150]

另一方面,当检查装置4在工件wk1的焊接部分中检测到不合格部分(缺陷部分)(st3,是)时,检查装置4确定与不合格部分的检查评分相对应的缺陷等级是否为ng4(st4)。当确定缺陷部分的缺陷等级是ng4(st4,是)时,检查装置4生成指示未对工件wk1执行补焊的警报画面,由于检查和补焊机器人mc23或焊接操作者即使在对工件wk1(参见图3)执行补焊时也无法校正工件wk1,并且检查装置4经由机器人控制装置3向上层装置1报告该警报画面(st5)。在这种情况下,补焊系统1000的处理结束。

[0151]

另一方面,当检查装置4确定不合格部分(缺陷部分)的缺陷等级不是ng4(st4,否)时,检查装置4确定与缺陷部分的检查评分相对应的缺陷等级是否为ng3(st6)。当检查装置4确定缺陷部分的缺陷等级为ng3(st6,是)时,检查装置4生成指示通过焊接操作者的人工补焊代替检查和补焊机器人mc23来对缺陷等级ng3的缺陷部分执行补焊的警报画面,并且经由机器人控制装置3向上层装置1报告该警报画面(st7)。

[0152]

另一方面,当确定不合格部分(缺陷部分)的缺陷等级不是ng3(st6,否)时,检查装置4确定与缺陷部分的检查评分相对应的缺陷等级是否为ng2(st8)。当确定缺陷部分的缺陷等级为ng2(st8,是)时,检查装置4确定对缺陷等级ng2的缺陷部分的外观检查的次数是否等于或小于预定次数n(n:预定值2或更大)(st9)。当确定对缺陷等级ng2的缺陷部分的外观检查的次数大于预定次数n(st9,否)时,检查装置4确定对缺陷等级ng2的缺陷部分执行了n次补焊但失败了,生成指示检查和补焊机器人mc23未对缺陷部分执行补焊的警报画面,并且经由机器人控制装置3向上层装置1报告该警报画面(st13)。

[0153]

另一方面,当确定对缺陷等级ng2的缺陷部分的外观检查的次数等于或小于预定次数n(st9,是)时,检查装置4对缺陷等级ng2的缺陷部分重复补焊,直到执行n次补焊,检查装置4生成用于仅对在经受外观检查的工件wk1的焊接线上的焊道中的缺陷等级ng2的缺陷部分执行补焊的补焊程序的生成指令,并且将生成指令发送给机器人控制装置3。机器人控制装置3基于从检查装置4发送的生成指令来生成用于仅对在经受外观检查的工件wk1的焊接线上的焊道中的缺陷等级ng2的缺陷部分执行补焊的补焊程序(st10)。机器人控制装置3根据补焊程序控制检查和补焊机器人mc23的处理,并且仅对缺陷等级ng2的缺陷部分执行补焊(st14)。当完成补焊时,将完成报告从机器人控制装置3发送给上层装置1。在执行补焊之后,补焊系统1000的处理返回步骤st2,并且最多重复n次补焊,直到确定缺陷等级ng2的缺陷部分的外观检查结果合格。

[0154]

另一方面,当确定缺陷部分的缺陷等级不是ng2(st8,否)时,检查装置4可以确定缺陷部分的缺陷等级是ng1,并且确定对缺陷等级ng1的缺陷部分的外观检查的次数是否等于或小于预定次数n(n:预定值2或更大)(st12)。当确定对缺陷等级ng1的缺陷部分的外观检查的次数大于预定次数n(st12,否)时,检查装置4确定对缺陷等级ng1的缺陷部分执行了n次补焊但失败了,生成指示检查和补焊机器人mc23未对缺陷部分执行补焊的警报画面,并且经由机器人控制装置3向上层装置1报告该警报画面(st13)。

[0155]

另一方面,当确定对缺陷等级ng1的缺陷部分的外观检查的次数等于或小于预定次数n(st12,是)时,检查装置4对缺陷等级ng1的缺陷部分重复补焊,直到执行n次补焊,检查装置4生成用于仅对在经受外观检查的工件wk1的焊接线上的焊道中的缺陷等级ng1的缺陷部分执行补焊的补焊程序的生成指令,并且将生成指令发送给机器人控制装置3。机器人控制装置3基于从检查装置4发送的生成指令来生成用于仅对在经受外观检查的工件wk1的

焊接线上的焊道中的缺陷等级ng1的缺陷部分执行补焊的补焊程序(st11)。机器人控制装置3根据补焊程序控制检查和补焊机器人mc23的处理,并且仅对缺陷等级ng1的缺陷部分执行补焊(st14)。当完成补焊时,将完成报告从机器人控制装置3发送给上层装置1。在执行补焊之后,补焊系统1000的处理返回步骤st2,并且最多重复n次补焊,直到确定缺陷等级ng1的缺陷部分的外观检查结果合格。

[0156]

虽然从步骤st3到st9、st12和st13的一系列处理被描述为图8中的检查装置4执行的处理,但这些处理可以由从检查装置4接收外观检查结果的数据或信息的机器人控制装置3执行。

[0157]

如上所述,根据第一实施例的补焊系统1000包括:检查装置4,其被配置成检查工件(例如,工件wk1)的焊接部分的外观;以及机器人控制装置3,其控制被配置成焊接工件wk1的检查和补焊机器人mc23。检查装置4根据预定标准(参考上述描述)确定工件wk1的焊接部分中是否存在缺陷部分,并且在检测到缺陷部分时针对该缺陷部分设置多个缺陷等级(例如,ng1至ng4)之一。机器人控制装置3生成对应于缺陷等级的补焊程序,并且指示检查和补焊机器人mc23根据补焊程序对设置了缺陷等级的缺陷部分执行补焊。

[0158]

因此,在补焊系统1000中,检查和补焊机器人mc23能够基于经主焊的工件wk1的焊接线上的焊道的外观检查结果,更高效地自动执行补焊。也就是说,由于如相关技术中由焊接操作者等手动执行补焊的频率被最小化,因此补焊系统1000可以更高效地对工件wk1执行所需的补焊。

[0159]

在执行补焊之后,机器人控制装置3指示检查装置4检查执行了补焊的缺陷部分的外观。因此,由于检查装置4对执行了补焊的缺陷部分执行外观检查,因此可以快速地确定工件wk1中存在的缺陷部分是否得到良好的补焊,以及缺陷部分是否得到校正,并且可以更高效地对工件wk1执行补焊。

[0160]

当工件wk1中存在多个缺陷部分并且由检查装置4对缺陷部分设置了多个不同的缺陷等级(例如,ng1和ng2)时,机器人控制装置3优先针对设置了具有高难度补焊级别的缺陷等级(例如,ng2)的缺陷部分生成补焊程序。因此,补焊系统1000可以确定是否可以通过在早期阶段优先对仅具有高难度级别(换言之,具有低恢复概率)的缺陷部分执行补焊以校正来恢复缺陷部分,并且可以在短时间内执行恢复,从而可以以全面的方式高效地对工件wk1执行补焊。

[0161]

当检查装置4设置了多个缺陷等级(例如,ng1至ng4)中指示严重焊接缺陷的缺陷等级ng2时,机器人控制装置3生成对应于缺陷等级ng2的补焊程序。机器人控制装置3指示检查和补焊机器人mc23基于对应于缺陷等级ng2的补焊程序,对缺陷部分执行多次(例如,预定次数n)补焊。因此,例如,当针对多个缺陷部分混合不同的缺陷等级(例如,ng1和ng2)时,补焊系统1000可以仅对设置了指示严重焊接缺陷的缺陷等级ng2的缺陷部分集中执行补焊,因此可以提高检查和补焊机器人mc23的操作效率,并且可以以全面的方式高效地对工件wk1执行补焊。

[0162]

在通过基于对应于缺陷等级ng2的补焊程序执行多次补焊来校正缺陷等级ng2的缺陷部分之后,机器人控制装置3生成对应于与缺陷等级ng2相比指示具有轻微程度的焊接缺陷的缺陷等级ng1的补焊程序。机器人控制装置3指示检查和补焊机器人mc23基于对应于缺陷等级ng1的补焊程序,对缺陷部分执行多次补焊。因此,例如,当针对多个缺陷部分混合

不同的缺陷等级(例如,ng1和ng2)时,补焊系统1000可以在通过补焊校正指示严重焊接缺陷的缺陷等级ng2的缺陷部分之后,仅对设置了指示轻微焊接缺陷的缺陷等级ng1的缺陷部分集中执行补焊,因此可以提高检查和补焊机器人mc23的操作效率,并且可以以全面的方式高效地对工件wk1执行补焊。

[0163]

当检查装置4设置了多个缺陷等级中指示轻微焊接缺陷的缺陷等级ng1时,机器人控制装置3生成对应于缺陷等级ng1的补焊程序。机器人控制装置3指示检查和补焊机器人mc23基于对应于缺陷等级ng1的补焊程序对缺陷部分执行多次补焊。因此,补焊系统1000可以仅对设置了指示轻微焊接缺陷的缺陷等级ng1的缺陷部分集中执行补焊,因此可以提高检查和补焊机器人mc23的操作效率,并且可以以全面的方式高效地对工件wk1执行补焊。

[0164]

当检查装置4设置了多个缺陷等级中指示难以通过检查和补焊机器人mc23的补焊来校正工件wk1的缺陷等级ng3时,机器人控制装置3向上层装置1通知指示检查和补焊机器人mc23难以对工件wk1执行补焊的警报(例如,警报画面)。因此,当补焊系统1000检测到缺陷等级ng3的缺陷部分时,补焊系统1000通知指示由焊接操作者代替检查和补焊机器人mc23来执行补焊的警报画面,因此补焊系统1000可以有意地将检查和补焊机器人mc23排除在执行补焊的目标之外,从而补焊系统1000可以提高检查和补焊机器人mc23的操作效率,并且提高补焊的效率。

[0165]

当检查装置4设置了多个缺陷等级中指示检查和补焊机器人mc23以及焊接操作者难以通过补焊执行校正的缺陷等级ng4时,机器人控制装置3向上层装置1通知不可能对工件wk1执行补焊的警报(例如,警报画面)。因此,当检测到缺陷等级ng4的缺陷部分时,补焊系统1000不使检查和补焊机器人mc23或焊接操作者执行补焊,而主动放弃对工件wk1的补焊,因此补焊系统1000可以提高检查和补焊机器人mc23的操作效率。

[0166]

机器人控制装置3确定在与检查装置4检查工件wk1的焊接部分的外观的方向不同的方向上对工件wk1的焊接部分中的缺陷部分执行补焊。因此,机器人控制装置3在完成外观检查之后无需再次将检查和补焊机器人mc23返回到外观检查的开始位置,并且可以使检查和补焊机器人mc23从外观检查的结束位置快速地开始补焊,从而可以防止检查和补焊机器人mc23的操作率下降。

[0167]

(第二实施例)

[0168]

在第一实施例中已经描述了由同一个机器人(即,检查和补焊机器人mc23)实现用于对主焊之后的工件执行外观检查的第一机器人和用于对经受外观检查的工件的缺陷部分执行补焊的第二机器人的示例。第一机器人和第二机器人可以被配置成不同的机器人。在第二实施例中,将描述由不同的机器人实现上述第一机器人和第二机器人的补焊系统1001的示例。

[0169]

图9是示出根据第二实施例的与检查机器人mc2和补焊机器人mc3的控制相关的补焊系统1001的内部配置的示例的图。图10是示出根据第二实施例的与检查机器人mc2和补焊机器人mc3的控制相关的补焊系统1001的内部配置的示例的图。在图9和图10中,用相同的附图标记表示与图1和图2中所示的组件相同的组件,将简化或省略其描述,并且将描述不同的内容。

[0170]

如图9中所示,检查机器人mc2根据从机器人控制装置3a发送的各种控制信号,通过使用基于检查坐标系∑w1的位置信息来操作操纵器201,使得形状检测单元501对工件

wk2进行扫描并且检查机器人mc2对工件wk2执行外观检查。补焊机器人mc3根据从机器人控制装置2发送的各种控制信号,通过使用基于补焊坐标系∑w2的位置信息操作操纵器202,来对工件wk2执行补焊。

[0171]

在第二实施例中,检查机器人mc2和补焊机器人mc3中的每一个对放置在公共工件安装台上的工件wk2执行处理(即,外观检查和补焊)。在第一实施例中,在执行外观检查处理和补焊处理时,可以使用相同坐标系来指定从检查和补焊机器人mc23观察的工件wk1的位置。第二实施例与第一实施例的不同之处在于,从检查机器人mc2观察的工件wk2的位置(换言之,坐标系)与从补焊机器人mc3观察的工件wk2的位置(换言之,坐标系)不同。

[0172]

因此,在第二实施例中,补焊机器人mc3不能通过使用根据检查机器人mc2的检查坐标系∑wl而获得的缺陷部分的位置信息来执行补焊。也就是说,补焊机器人mc3需要将根据检查机器人mc2的检查坐标系∑w1获得的缺陷部分的位置信息转换成可以在补焊机器人mc3的补焊坐标系∑w2中指定的位置信息。位置信息(换言之,坐标系)的转换可以由机器人控制装置3a执行,或者可以由机器人控制装置2执行。

[0173]

[机器人控制装置2的配置示例]

[0174]

机器人控制装置2是用于控制补焊机器人mc3以执行主焊和补焊的控制装置。也就是说,可以使用补焊机器人mc3来执行根据第二实施例的主焊。主焊和补焊可以由单独的机器人(即,主焊机器人mc1和补焊机器人mc3)执行。

[0175]

机器人控制装置2基于从上层装置1发送的控制信号来控制操纵器202、送丝装置300和焊接电源装置5中的每一个。机器人控制装置2包括通信单元20、处理器21、存储器22和程序存储单元23。处理器21可以与存储器22协同地实现程序调用单元24a、程序生成单元24b、焊接电源控制单元25、机器人控制单元26、计算单元27、转换矩阵存储单元28和坐标转换单元29的功能。

[0176]

通信单元20可通信地连接到上层装置1。通信单元20接收从上层装置1发送的各种控制信号(例如,与对工件wk2执行主焊相关的控制信号、与对工件wk2的焊接部分中的缺陷部分执行补焊相关的控制信号)、以及主焊和补焊所需的信息(例如,每个焊接部分的焊接方法、位置信息等)。

[0177]

处理器21例如配置有cpu或fpga,并且与存储器22协同地执行各种处理和控制。具体地,处理器21通过参考存储在存储器22中的程序和数据并且执行该程序来实现单元的功能。这些单元是程序调用单元24a、程序生成单元24b、焊接电源控制单元25、机器人控制单元26、计算单元27、转换矩阵存储单元28和坐标转换单元9。

[0178]

存储器22包括例如作为在处理器21的每个处理被执行时使用的工作存储器的ram、以及存储用于对处理器21的操作进行定义的程序和数据的rom。由处理器21生成或获取的数据或信息临时存储在ram中。定义处理器21的操作的程序被写入rom中。存储器22还存储在补焊机器人mc3中预设的补焊坐标系∑w2的信息。

[0179]

程序存储单元23存储预先准备的主焊基本程序和补焊基本程序。主焊基本程序是用于执行主焊的基本程序,并且是用于控制焊接电源装置5、操纵器202、送丝装置300、焊炬401等的控制程序。程序存储单元23可以存储主焊的焊接顺序和补焊的补焊顺序。因此,补焊系统1001可以更高效地执行补焊。

[0180]

程序调用单元24a基于经由通信单元20从上层装置1发送的控制信号,从程序存储

单元23调用主焊基本程序或补焊基本程序。

[0181]

程序生成单元24b基于经由通信单元20从上层装置1接收的与缺陷部分相关的信息(例如,检查装置1的外观检查结果),对由程序调用单元24a调用的补焊基本程序进行编辑,并且生成对应于特定缺陷等级的缺陷部分的补焊程序。也就是说,程序生成单元24b生成补焊程序,该补焊程序通过使用与缺陷部分相关的信息(例如,缺陷部分的位置、缺陷等级、缺陷因素和用于补焊的校正参数)来确定工件wk2的所有焊接部分中的要经受补焊的缺陷部分。生成的补焊程序可以存储在程序存储单元23中,或者可以存储在存储器22的ram等中。

[0182]

当程序生成单元24b生成补焊程序时,程序生成单元24b通过使用从坐标转换单元29或通信单元20输入的补焊坐标系∑w2中的缺陷部分的位置信息来生成补焊程序。程序生成单元24b生成用于设置用于执行与焊接部分的检查顺序不同的补焊的补焊顺序的补焊程序。因此,补焊系统1001可以根据缺陷部分的数量和位置高效地执行补焊。因此,补焊系统1001可以进一步高效地对焊接部分执行补焊。

[0183]

计算单元27基于从程序生成单元24b输入的主焊基本程序或补焊程序,执行用于由机器人控制单元26控制操纵器202和送丝装置300的计算和用于由焊接电源控制单元25控制焊接电源装置5的计算。例如,计算单元27基于缺陷部分的位置信息来计算补焊所需的偏移量。计算单元27将包括计算结果的补焊程序输出给焊接电源控制单元25和机器人控制单元26。

[0184]

机器人控制单元26基于从计算单元27输出的主焊程序或补焊程序来生成用于控制操纵器202和送丝装置300的控制信号。机器人控制单元26基于生成的控制信号来控制操纵器202和送丝装置300。

[0185]

转换矩阵存储单元28存储用于将由检查装置4获取的基于检查坐标系∑w1的缺陷部分的位置信息(坐标信息)转换成基于补焊机器人mc3可以执行补焊的补焊坐标系σw2的位置信息(坐标信息)的转换矩阵。转换矩阵是预先导出的,并且存储在转换矩阵存储单元28中。具体而言,在由补焊机器人mc3保持的焊炬401和由检查机器人mc2保持的形状检测单元501相对于置于工件安装台上的公共工件wk2分别定位在三个不同点的位置(控制点)处的状态下,转换矩阵存储单元28根据基于通过补焊坐标系∑w2和检查坐标系∑w1而获取的各个坐标系的位置信息(坐标信息)来导出转换矩阵。坐标转换单元29参考存储的转换矩阵。

[0186]

坐标转换单元29参考存储在转换矩阵存储单元28中的转换矩阵,并且将由检查装置4获取的缺陷部分的位置信息(坐标信息)转换成基于其中补焊机器人mc3可以执行补焊的补焊坐标系σw2的位置信息(坐标信息)。坐标转换单元29将基于补焊坐标系∑w2的转换后的缺陷部分的位置信息输出给程序生成单元24b。当机器人控制装置3将基于检查坐标系∑w1的缺陷部分的位置信息(坐标信息)转换成基于其中补焊机器人mc3可以执行补焊的补焊坐标系σw2的位置信息(坐标信息)时,可以省略转换矩阵存储单元28和坐标转换单元29。

[0187]

[机器人控制装置3a的配置示例]

[0188]

类似于第一实施例,机器人控制装置3a基于从上层装置1发送的控制信号来控制检查装置4。机器人控制装置3a包括通信单元30、处理器31a、存储器32和程序存储单元33。

处理器31a可以与存储器32协同地实现程序调用单元34a、程序生成单元34b、检查装置控制单元35、机器人控制单元36、计算单元37、转换矩阵存储单元39a和坐标转换单元39b。当描述机器人控制装置3a时,用相同的附图标记表示与根据第一实施例的机器人控制装置3的组件相同的组件,将简化或省略其描述,并且将描述不同的内容。

[0189]

处理器31a例如配置有cpu或fpga,并且与存储器32协同地执行各种处理和控制。具体地,处理器31a通过参考存储在存储器32中的程序和数据并且执行该程序来实现单元的功能。这些单元是程序调用单元34a、程序生成单元34b、检查装置控制单元35、机器人控制单元36、计算单元37、转换矩阵存储单元39a和坐标转换单元39b。

[0190]

存储器32包括例如作为在处理器31a的每个处理被执行时使用的工作存储器的ram、以及存储用于对处理器31a的操作进行定义的程序和数据的rom。由处理器31a生成或获取的数据或信息临时存储在ram中。定义处理器31a的操作的程序被写入rom中。存储器32存储在检查机器人mc2中预先设置的关于检查坐标系∑w1的信息。

[0191]

计算单元37基于从程序生成单元34b输入的检查程序,执行用于由检查装置控制单元35控制检查装置4和形状检测单元501的计算。例如,计算单元37基于焊接部分的位置信息,计算可以对包括焊接部分和焊接部分周边的成像区域进行成像的成像位置和成像距离。

[0192]

机器人控制单元36基于计算单元37的计算结果和由程序生成单元34b生成的检查程序,基于预设在检查机器人mc2中的检查坐标系∑w1执行控制。机器人控制单元36a生成用于控制操纵器201的控制信号并且执行控制。

[0193]

当机器人控制装置2不将基于检查坐标系∑w1的缺陷部分的位置信息(坐标信息)转换成基于其中补焊机器人mc3可以执行补焊的补焊坐标系∑w2的位置信息(坐标信息)时,机器人控制装置3a可以包括转换矩阵存储单元39a和坐标转换单元39b。

[0194]

转换矩阵存储单元39a导出并且存储用于将基于检查坐标系σwl的缺陷部分的位置信息(坐标信息)转换成基于其中补焊机器人mc3可以执行补焊的补焊坐标系σw2的位置信息(坐标信息)的转换矩阵。具体地,在由补焊机器人mc3保持的焊炬401和由检查机器人mc2保持的形状检测单元501相对于同一工件wk2分别定位在三个不同点的位置处的状态下,转换矩阵存储单元39a根据基于通过补焊坐标系∑w2和检查坐标系∑w1而获取的各个坐标系的位置信息(坐标信息)来导出转换矩阵。坐标转换单元39b参考存储的转换矩阵。

[0195]

坐标转换单元39b参考存储在转换矩阵存储单元39a中的转换矩阵,并且将由检查装置4获取的缺陷部分的位置信息(坐标信息)转换成基于其中补焊机器人mc3可以执行补焊的补焊坐标系σw2的位置信息(坐标信息)。坐标转换单元39b根据基于补焊坐标系∑w2的缺陷部分的位置信息来生成检查结果,并且经由上层装置1将检查结果发送给机器人控制装置2。

[0196]

由于根据第二实施例的补焊系统1001的处理过程与根据图8中所示的第一实施例的处理过程相同,因此将省略对其的描述。在第二实施例中,由于检查机器人mc2和补焊机器人mc3是分开的主体,因此当生成对应于缺陷等级ng2和ng1的补焊程序时,机器人控制装置2或机器人控制装置3将获得的作为外观检查结果的缺陷部分的基于检查坐标系∑w1的位置信息转换成要执行补焊的缺陷部分的基于补焊坐标系∑w2的位置信息(步骤st10和st11)。

[0197]

如上所述,在根据第二实施例的补焊系统1001中,当由单独的机器人执行主焊之后的焊道的外观检查和缺陷部分的补焊时,可以以与第一实施例的方式类似的方式高效地对焊接部分执行外观检查以及对缺陷部分执行补焊,因此可以高效地对工件wk2执行补焊。

[0198]

虽然以上参考附图描述了各种实施例,但不用说,本公开不限于这些示例。对本领域技术人员来说显而易见的是,在权利要求的范围内可以想到各种变更、修改、替换、增加加、删除和等效物,并且应当理解,这些变化也属于本公开的技术范围。在不脱离本公开的精神的范围内,可以自由组合上述实施例中的部件。

[0199]

本技术基于2019年6月28日提交的日本专利申请第2019-122372号,其内容通过引用方式并入本文中。

[0200]

工业适用性

[0201]

本公开可用作能够更高效地对焊道的缺陷部分执行补焊的补焊方法、检查装置和机器人控制装置。

[0202]

附图标记列表

[0203]1ꢀꢀ

上层装置

[0204]

2、3机器人控制装置

[0205]4ꢀꢀ

检查装置

[0206]5ꢀꢀ

焊接电源装置

[0207]

10、30、40 通信单元

[0208]

11、31、41 处理器

[0209]

12、32、42 存储器

[0210]

13

ꢀꢀ

单元控制单元

[0211]

33

ꢀꢀ

程序存储单元

[0212]

34a

ꢀꢀ

程序调用单元

[0213]

34b

ꢀꢀ

程序生成单元

[0214]

35

ꢀꢀ

检查装置控制单元

[0215]

36

ꢀꢀ

机器人控制单元

[0216]

37

ꢀꢀ

计算单元

[0217]

38

ꢀꢀ

焊接电源控制单元

[0218]

43 检测结果存储单元

[0219]

44

ꢀꢀ

形状检测控制单元

[0220]

45

ꢀꢀ

数据处理单元

[0221]

46

ꢀꢀ

确定阈值存储单元

[0222]

47

ꢀꢀ

检查结果确定单元

[0223]

200、201、202 操纵器

[0224]

300 送丝装置

[0225]

301 焊丝

[0226]

400、401 焊炬

[0227]

500、501 形状检测单元

[0228]

1000、1001补焊系统

[0229]

mc1

ꢀꢀ

焊接机器人

[0230]

mc2

ꢀꢀ

检查机器人

[0231]

mc3

ꢀꢀ

补焊机器人

[0232]

mc23

ꢀꢀ

检查和补焊机器人

[0233]

wk1、wk2 工件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1