连轧系统的制作方法

1.本发明涉及连轧系统的轧制载荷分配控制。

背景技术:

2.图2是表示加工金属的热轧线的一部分的图。图2所示的轧制线20具备串联轧机2。串联轧机2是将数台轧制机架接近地串联排列,将1根被轧制材2b在一个方向上连续地轧制的被称为带轧机的串联形式的连轧机。

3.串联轧机2具有n(n为3以上的自然数)台的轧制机架2a。n台的轧制机架2a从串联轧机2的上游侧(入侧)起依次被称为第1机架f1、第2机架f2、第3机架f3、

……

、第i机架fi、

……

第n机架fn。在以下的说明中,“轧制机架”还被简单记载为“机架”。

4.板厚计2c设置在最终机架(第n机架)的出侧,对被轧制材2b的板厚进行计测。板厚计也有时设置在机架之间。

5.图3的(a)是沿着辊轴向观察轧制机架2a的图。图3的(b)是沿着被轧制材2b的行进方向观察轧制机架2a的图。轧制机架2a具备一对的上下工作辊3a。通过对上下工作辊3a的辊间隙进行变更,由此能够对轧制机架2a的出侧板厚进行控制。在以下的说明中,“出侧板厚”还被简单记载为“板厚”。

6.此外,通过对上下工作辊3a的转速进行变更,由此变更机架出侧的板速度。一对的上下支承辊3b从上下支承上下工作辊3a。液压缸3c安装于支承辊3b的轴承座部。液压缸3c通过上下进行动作来调整辊间隙。在以下的说明中,“辊间隙”还被简单记载为“间隙”。

7.测力元件3d设置于对下侧的支承辊3b的轴承座部进行支承的支柱。测力元件3d对轧制载荷(rolling force)进行检测。此外,轧制载荷还能够由对液压缸3c的压力进行计测的压力计进行概算。此外,测力元件3d也有时安装于上侧的支承辊3b的缸位置。

8.编码器3e安装于工作辊3a的轴承座端,对工作辊3a的辊转速进行检测。基于辊转速计算出辊圆周速度。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2018-134673号公报

12.专利文献2:日本特开2009-113109号公报

技术实现要素:

13.发明要解决的课题

14.已知轧制载荷(rolling force)除了至少根据被轧制材的温度、机架的入侧板厚、机架的出侧板厚、轧制速度以外,还根据机架间的张力、辊的直径、辊与被轧制材的摩擦状态、被轧制材的化学成分、被轧制材的结晶粒的状态、过去的轧制履历等而变化((1)式)。此外,在实际的轧制线中,轧制载荷的变化较复杂,仅通过计算是无法掌握正确的轧制载荷的。为了掌握轧制载荷,使用测力元件3d等传感器来计测轧制载荷实际值。

15.【数1】

16.pi=p(t,h,h,v,

…

)

ꢀꢀ

(1)

17.在此,

18.p:轧制载荷

19.t:温度

20.h:入侧板厚(entry side strip thickness)

21.h:出侧板厚(delivery side strip thickness)

22.v:轧制速度

23.根据发明人的见解,通过控制成使串联轧机2的全部机架间的实际轧制载荷比率与目标轧制载荷比率一致,能够确立稳定的轧制。

24.然而,在连续且持续地进行轧制的状况下,轧制载荷分配主要由于以下的因素而变化。

25.(因素1)机架入侧的被轧制材的温度变化

26.(因素2)因由于对辊输入的热量而产生的辊的热膨胀、以及由于辊与被轧制材之间的接触而产生的辊摩耗,引起辊径的变化

27.(轧制载荷分配变化的因素1:机架入侧的被轧制材的温度变化)

28.在机架入侧的被轧制材的温度发生了变化的情况下,被轧制材的变形所需要的轧制载荷变化。使用基于辊间隙以及轧制载荷的(2)式来计算机架的出侧板厚的计算值。

29.【数2】

30.hi=si+pi/miꢀꢀ

(2)

31.在此,

32.hi:第i机架的出侧板厚[mm]

[0033]

si:第i机架的辊间隙[mm]

[0034]

pi:第i机架的轧制载荷[kn]

[0035]

mi:第i机架的轧机刚性系数[kn/mm]

[0036]

由此,若要将出侧板厚hi保持为恒定,则如(4)式所示那样,需要使辊间隙减小(闭合)与轧制载荷增加量相应的量。

[0037]

【数3】

[0038]hi

=si+pi/miꢀꢀ

(3)

[0039]

【数4】

[0040]hi

=si+δs+(pi+δp)/miꢀꢀꢀꢀ

(4)

[0041]

【数5】

[0042]

δs=-δp/m

ꢀꢀ

(5)

[0043]

在此,

[0044]

δp:轧制载荷变化量[kn]

[0045]

δs:间隙变更量[mm]

[0046]

作为结果,在被轧制材的温度降低的情况下,轧制载荷增加,通过减小辊间隙虽然能够将板厚保持为恒定,但轧制载荷会进一步变大。

[0047]

图4是表示由于轧制线入侧的温度变化引起的轧制载荷实际值以及间隙实际值的

变化的图表。图4的图表表示轧机入侧温度4a降低的情况下的最上游机架的轧制载荷实际值4b以及间隙实际值4c的变化。在轧机入侧温度4a降低的情况下,被轧制材随着温度降低而固化,因此轧制载荷实际值4b变大。在轧制载荷实际值4b变大的情况下,如果间隙实际值4c不变,则如(2)式所示那样出侧板厚4d变大。因此,为了将出侧板厚4d保持为恒定而进行使辊间隙减小的控制。

[0048]

作为其结果,间隙实际值4c变小,出侧板厚4d被保持为恒定,但轧制载荷实际值4b进一步增加。

[0049]

图5是表示由于轧制线入侧的温度变化引起的各机架的轧制载荷变化的图表。图5的(a)表示轧制开始时的各机架的轧制载荷实际值5a以及轧制载荷分配比目标值5b。在轧制开始时,根据各机架的轧制载荷实际值5a计算出的轧制载荷分配比实际值5c与轧制载荷分配比目标值5b一致。

[0050]

在轧制中如果到最终机架(第n机架fn)为止温度均匀地减少,则轧制载荷分配比不会较大地改变。但是,在上游侧的温度发生了变化的情况下,一般会通过调整机架间的喷淋或变更轧制速度来将最终机架的出侧温度保持为恒定。

[0051]

因此,如图5的(b)那样,上游侧机架的轧制载荷较大地变化而下游侧机架的轧制载荷几乎不变化,因此轧制载荷分配比实际值5c从轧制载荷分配比目标值5b偏离。

[0052]

(轧制载荷分配变化的因素2:辊的热膨胀量以及摩耗量)

[0053]

接下来,对由于工作辊的热膨胀量以及摩耗量而引起的轧制载荷分配的变化进行说明。热膨胀量是在轧制中作为由于辊与被轧制材之间的热传导而使辊温度增加的结果、辊热膨胀而辊径增加的量。摩耗量是辊与被轧制材接触而产生摩耗、由此导致辊径减少的量。通过冷却设备能够在一定程度上控制热膨胀量,但只要持续进行轧制,摩耗量就会增加。

[0054]

图6是表示对热膨胀量以及摩耗量加以考虑的辊径的变化的图。在工作辊3a的直径为500mm以上的情况下,由于热膨胀量、摩耗量而引起的变化为几百μm程度。因此,通过目视无法得知辊径的变化。然而,板厚控制需要几μm的精度,因此由于热膨胀量、摩耗量而引起的辊径变化无法忽略。

[0055]

图6的(a)所示的6a表示由于热膨胀量而引起的宽度方向的辊径变化。图6的(b)所示的6b表示由于摩耗量而引起的宽度方向的辊径变化。这两个变化综合的结果,如图6的(c)所示的6c那样,辊径分配复杂地变化。

[0056]

根据对液压缸3c进行了操作的量计算出的间隙实际值,不包括上述的由于摩耗量以及热膨胀量而引起的辊径变化。因此,在间隙实际值与作为实际的辊间隙的间隙真实值之间产生偏差。由于间隙真实值与间隙实际值之间的误差δstwi而导致板厚变化,由此轧制载荷pi(δhi+hi)也变化。因此,如(6)式所示那样,间隙真实值与间隙实际值之间的误差δstwi不会简单地成为板厚变化δhi的量。

[0057]

【数6】

[0058]

δhi+hi=δstwi+si+pi(δhi+hi)/miꢀꢀꢀꢀ

(6)

[0059]

图7是表示摩耗量增加的情况下的间隙实际值以及轧制载荷实际值的变化的图表。在图7所示的例子中假设为摩耗量大于热膨胀量。通常,在出侧没有板厚计的机架中,辊间隙被控制为板厚实际重新计算值7a与机架出侧的板厚目标值一致。板厚实际重新计算值

7a如以下那样计算。

[0060]

【数7】

[0061][0062]

在此,

[0063]

hgi:板厚实际重新计算值[mm]

[0064]siact

:间隙实际值[mm]

[0065]

p

iact

:轧制载荷实际值[kn]

[0066]

此时,在摩耗量以及热膨胀量变化而间隙真实值与间隙实际值之间的误差变大的情况下,如(8)式所示那样,板厚实际值7b变大。

[0067]

【数8】

[0068][0069]

在此,

[0070]

hgi:板厚实际重新计算值[mm]

[0071]

δstwi:间隙真实值与间隙实际值之间的误差[mm]

[0072]

hofi:板厚实际值与板厚实际重新计算值之差[mm],不包括δstwi[0073]

当板厚实际值7b变大时,压下的量减少,因此轧制载荷实际值4b减少,但由于要将板厚实际重新计算值7a控制为恒定,因此间隙实际值4c逐渐变大。作为其结果,轧制载荷实际值4b进一步减少。在此,由于热膨胀量以及摩耗量而引起的间隙误差δstwi,无法直接计测。通过在上述(7)式中增加摩耗量以及热膨胀量的预测,由此能够使板厚实际值与板厚实际重新计算值之差减小。但是,摩耗量以及热膨胀量会根据辊的材质、所使用的水、油、所轧制的钢种的表面状态等而变化,因此仅通过预测难以使其完全一致。

[0074]

特别是,近年来不仅能够从一张板制造一个卷,还能够从一张较长的板制造多个卷。在这样的轧制中,连续数小时地持续进行轧制,因此辊的摩耗量也变大。作为其结果,容易产生由于上述辊摩耗量的预测误差而产生的轧制载荷变动。

[0075]

如上述那样,轧制载荷会受到温度变化、摩耗量增大等不可避免的影响,并且为了满足目标板厚,复杂地变化。关于轧制载荷分配控制,存在两个专利文献。

[0076]

根据专利文献1(日本特开2018-134673号公报),对相邻接的机架的间隙进行修正,使得即使在轧制中也维持预先设定的轧制载荷分配。特别是,对后段机架的轧制载荷进行修正,以便修正由于对通板后产生的板厚计测值与板厚目标值之差进行补偿而变化的轧制载荷分配。然而,即使对特定的2个机架间的轧制载荷分配进行修正,但不一定能够对全部机架间的轧制载荷分配进行修正。

[0077]

根据专利文献2(日本特开2009-113109号公报),在通过操作人员的手动介入而针对轧制中的各机架修正了轧制载荷分配的情况下,将手动介入后的轧制载荷分配作为目标值来执行轧制载荷分配控制。

[0078]

但是,上述两个专利文献不具有对板厚实际值与板厚实际重新计算值之间的间隙误差进行补偿的手段。在连续进行轧制的情况下,间隙误差可能会导致轧制载荷分配变化。在不对间隙误差进行补偿而仅使用轧制载荷实际值的轧制载荷分配控制中,由于各机架的出侧板厚的变化而机架出侧的板形状变化,存在引起形状不良的可能性、以及轧制载荷分

配控制的输出饱和的可能性。

[0079]

此外,上述两个专利文献中的轧制载荷分配控制是非同步控制。例如,在上游侧机架中使辊间隙变化了的情况下,被轧制材上的该变更部位的机架出侧板厚会变化。但是,在非同步控制中,该变更部位的位置不被跟踪。因此,当该变更部位到达下游侧的机架时,受到板厚变化量的影响,轧制载荷会发生变动。在该变更部位到达各机架时对辊间隙进行控制的同步控制是优选的。

[0080]

本发明是为了解决上述那样的课题而进行的,其目的在于提供一种连轧系统,在连续轧制中控制成使全部机架间的实际轧制载荷比率与目标轧制载荷比率一致,能够确立稳定的轧制。

[0081]

用于解决课题的手段

[0082]

为了实现上述目的,本发明的连轧系统如以下那样构成。

[0083]

本发明的连轧系统为,在对一个被轧制材进行连续轧制的中途变更产品规格。连轧系统具备串联轧机、板厚计以及轧制载荷分配控制装置。串联轧机具有多个轧制机架。串联轧机将上述被轧制材从上述多个轧制机架的上游侧向下游侧在一个方向上连续地轧制。上述多个轧制机架分别根据辊间隙操作值来控制辊间隙。板厚计设置在上述串联轧机的出侧,对上述被轧制材的板厚进行计测。

[0084]

在第1方案中,轧制载荷分配控制装置为了使上述多个轧制机架间的实际轧制载荷比率与目标轧制载荷比率一致,而具备设定计算部、实际值收集部、质量流量厚度修正部、目标板厚修正值计算部、跟踪部以及间隙操作部。

[0085]

上述设定计算部决定上述多个轧制机架各自的板厚目标值、以及表示上述多个轧制机架间的上述目标轧制载荷比率的上述多个轧制机架各自的轧制载荷分配比目标值。

[0086]

上述实际值收集部收集上述多个轧制机架各自的轧制载荷实际值、基于上述多个轧制机架各自的上述辊间隙操作值计算出的上述多个机架各自的辊间隙实际值、上述多个轧制机架各自的辊转速实际值、以及由上述板厚计计测出的板厚计测值。上述辊间隙实际值不包括由于辊的摩耗量以及热膨胀量而引起的辊径变化。

[0087]

上述质量流量厚度修正部基于上述板厚计测值以及上述多个轧制机架各自的上述辊转速实际值,对上述多个轧制机架各自的板厚实际值进行计算。上述质量流量厚度修正部基于上述多个轧制机架各自的上述轧制载荷实际值以及上述多个轧制机架各自的上述辊间隙实际值,对上述多个轧制机架各自的板厚实际重新计算值进行计算。上述质量流量厚度修正部基于上述多个轧制机架各自的上述板厚实际值与上述多个轧制机架各自的上述板厚实际重新计算值之差,对上述多个轧制机架各自的间隙误差进行计算。上述质量流量厚度修正部对用于使上述多个轧制机架各自的上述间隙误差不变化的上述多个轧制机架各自的间隙修正值进行计算。

[0088]

上述间隙修正值是使上述被轧制材的前端到达第i机架(1≦i≦n)时的上述间隙误差即修正基准间隙误差与上述被轧制材的前端以外的部分到达第i机架时的上述间隙误差即非前端间隙误差之差成为零的、修正值。

[0089]

上述目标板厚修正值计算部基于上述多个轧制机架各自的上述轧制载荷实际值,对表示上述多个轧制机架间的上述实际轧制载荷比率的上述多个轧制机架各自的轧制载荷分配比实际值进行计算。上述目标板厚修正值计算部基于上述多个轧制机架各自的上述

轧制载荷分配比目标值与上述多个轧制机架各自的上述轧制载荷分配比实际值之差,对上述多个机架各自的目标板厚修正值进行计算。

[0090]

上述跟踪部对在上述被轧制材上确定的追踪点进行跟踪。

[0091]

上述间隙操作部为,在上述追踪点到达上述多个轧制机架各自时,向上述追踪点到达的上述轧制机架即对象轧制机架,输出用于使上述对象轧制机架的上述板厚目标值用上述对象轧制机架的上述目标板厚修正值进行了修正后的值与将上述对象轧制机架的上述板厚实际重新计算值用上述对象轧制机架的上述间隙修正值进行了修正后的值之差成为零的、上述辊间隙操作值。

[0092]

在第2方案中,连轧系统具有能够基于来自操作人员的介入信号而变更上述辊间隙操作值的间隙操作端介入部。

[0093]

上述轧制载荷分配控制装置基于在上述变更后的辊间隙操作值被应用于上述串联轧机之后收集到的上述多个轧制机架各自的上述轧制载荷实际值,对上述多个轧制机架各自的上述轧制载荷分配比实际值进行计算。上述轧制载荷分配控制装置将上述多个轧制机架各自的上述轧制载荷分配比目标值,用上述多个轧制机架各自的该轧制载荷分配比实际值进行更新。

[0094]

在第3方案中,上述轧制载荷分配控制装置在执行不使上述串联轧机的轧制停止地变更上述串联轧机的上述板厚目标值的走板期间板厚变更之前,使上述间隙修正值以及上述目标板厚修正值的计算中断。上述轧制载荷分配控制装置存储执行上述走板期间板厚变更之前的上述修正基准间隙误差。上述轧制载荷分配控制装置重新设定用于上述走板期间板厚变更的上述轧制载荷分配比目标值。上述轧制载荷分配控制装置将执行上述走板期间板厚变更之后的上述间隙误差与执行上述走板期间板厚变更之前的上述间隙误差之差,与执行上述走板期间板厚变更之前的上述修正基准间隙误差相加,而计算执行上述走板期间板厚变更之后的上述修正基准间隙误差。上述轧制载荷分配控制装置在计算出执行上述走板期间板厚变更之后的上述修正基准间隙误差之后,重新开始上述间隙修正值以及上述目标板厚修正值的计算。

[0095]

在第4方案中,上述轧制载荷分配控制装置存储用于决定上述被轧制材的种类以及尺寸与控制增益之间的关系的表。上述轧制载荷分配控制装置从上述表中取得与上述被轧制材的种类以及尺寸对应的上述控制增益。上述间隙修正值是通过乘以上述控制增益而计算出的。上述目标板厚修正值是通过乘以上述控制增益而计算出的。

[0096]

在第5方案中,上述轧制机架具备对上述被轧制材的形状进行控制的促动器。

[0097]

上述轧制载荷分配控制装置为,在上述促动器的输出达到上限值的情况下,将具有上述促动器的上述轧制机架的上述轧制载荷分配比目标值向使上述输出减少的方向变更,在上述促动器的输出达到下限值的情况下,将具有上述促动器的上述轧制机架的上述轧制载荷分配比目标值向使上述输出增加的方向变更。

[0098]

在第6方案中,上述轧制载荷分配控制装置使在基于上述走板期间板厚变更而进行的板厚变更中产生的上述间隙误差,随着时间经过额阶段性地变小。

[0099]

发明的效果

[0100]

根据本发明的连轧系统,通过从上游侧机架起依次应用间隙修正值以及目标板厚修正值,由此在连续轧制中能够控制为使全部机架间的实际轧制载荷比率与目标轧制载荷

比率一致。因此,连续轧制中的轧制载荷分配被保持为恒定,能够确立稳定的轧制。

[0101]

此外,轧制载荷分配比被保持为恒定,由此能够抑制轧制载荷集中于特定的机架,能够抑制轧制载荷或马达转矩超过极限值。

[0102]

此时,轧制载荷分配比被保持为恒定,由此能够抑制轧制载荷集中于特定的机架,能够抑制被轧制材的形状不良(平坦度不良)。

[0103]

并且,轧制载荷分配比被保持为恒定,由此能够抑制特定的机架的摩耗量偏增加。

附图说明

[0104]

图1是用于说明实施方式1的连轧系统的系统构成的图。

[0105]

图2是表示加工金属的热轧线的一部分的图。

[0106]

图3是用于说明轧制机架的构成的图。

[0107]

图4是表示由于轧制线入侧的温度变化而引起的轧制载荷实际值以及间隙实际值的变化的图表。

[0108]

图5是表示由于轧制线入侧的温度变化而引起的各机架的轧制载荷变化的图表。

[0109]

图6是表示对热膨胀量以及摩耗量加以考虑的辊径变化的图。

[0110]

图7是表示摩耗量增加的情况下的间隙实际值以及轧制载荷实际值的变化的图表。

[0111]

图8是表示实施方式1的连轧系统的控制定时的图。

[0112]

图9是用于说明与追踪点的位置相应的修正值的输出定时的图。

[0113]

图10是表示上游侧机架中的被轧制材的遍及全长的控制结果的图。

[0114]

图11是表示轧制开始时与轧制结束前的轧制载荷实际值的例子的图。

[0115]

图12是用于说明实施方式2的连轧系统的系统构成的图。

[0116]

图13是用于说明实施方式2的间隙介入后的轧制载荷分配控制的图。

[0117]

图14是用于说明实施方式2的间隙介入时的轧制载荷分配比目标值的修正例的图。

[0118]

图15是表示实施方式3的连轧系统的控制定时的图。

[0119]

图16是表示实施方式4的表的设定例的图。

[0120]

图17是表示各实施方式的轧制载荷分配控制装置10所具有的处理电路的硬件构成例的概念图。

具体实施方式

[0121]

以下,参照附对本发明的实施方式进行详细说明。其中,在以下所示的实施方式中提及各要素的个数、数量、量、范围等的数的情况下,除了特别明示的情况及在原理上明确确定为该数的情况以外,本发明不限定于所提及的数。此外,在以下所示的实施方式中说明的构造等,除了特别明示的情况及在原理上明确确定为此的情况以外,在本发明中不一定是必须的。另外,对于各图中共通的要素赋予相同的符号而省略重复的说明。

[0122]

如上述那样,在本说明书中,“轧制机架”还被简单记载为“机架”。“辊间隙”还被简单记载为“间隙”。“出侧板厚”还被简单记载为“板厚”。因此,“板厚目标值”、“板厚实际值”、“板厚实际重新计算值”与机架出侧的板厚相关。

[0123]

实施方式1.

[0124]

(系统构成)

[0125]

对本发明的实施方式1进行说明。图1是用于说明本发明的实施方式1的连轧系统的系统构成的图。在对一个被轧制材进行连续轧制的中途变更产品规格的连轧系统,具备轧制载荷分配控制装置10和轧制线20。轧制线20是热轧线。如图2所示那样,轧制线20具备具有多个轧制机架的串联轧机2。多个轧制机架分别根据辊间隙操作值对辊间隙进行控制。具体的轧制线20的构成例与上述图2、图3相同,因此省略说明。

[0126]

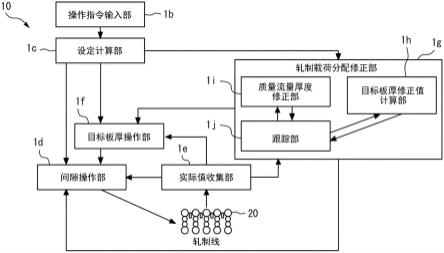

轧制载荷分配控制装置10为了使多个轧制机架间的实际轧制载荷比率与目标轧制载荷比率一致,而具备操作指令输入部1b、设定计算部1c、间隙操作部1d、实际值收集部1e、目标板厚操作部1f、轧制载荷分配修正部1g、目标板厚修正值计算部1h、质量流量厚度修正部1i、跟踪部1j。

[0127]

操作指令输入部1b将包含被轧制材2b的母材信息(入侧板厚、入侧板宽、种类等)以及被轧制材2b的目标信息(板厚、板宽、温度等)的操作指令向设定计算部1c输出。

[0128]

设定计算部1c基于母材信息以及目标信息,至少决定各机架的板厚目标值、各机架的间隙设定值、以及各机架的辊圆周速度设定值。

[0129]

此外,设定计算部1c对后述的两个参数(入侧板厚影响系数qi以及轧制载荷分配比目标值γ

iaim

)进行计算,并向轧制载荷分配修正部1g输出。

[0130]

此外,设定计算部1c决定使用或不使用由轧制载荷分配修正部1g进行的轧制载荷分配控制。

[0131]

实际值收集部1e从轧制线20持续地收集各机架的轧制载荷实际值、各机架的间隙实际值、各机架的辊转速实际值、以及最终机架(第n机架)出侧的板厚计测值。

[0132]

在此,轧制载荷实际值是根据由测力元件3d计测出的计测值、或者由对液压缸3c的压力进行计测的压力计计测出的计测值计算出的计算值。

[0133]

间隙实际值是根据对控制辊间隙的促动器即液压缸3c进行了操作的量计算出的辊间隙的大小。对液压缸3c进行了操作的量基于辊间隙操作值。因此,间隙实际值不包括上述的由于摩耗量以及热膨胀量而引起的辊径变化。因此,在间隙实际值与考虑了由于辊的摩耗量以及热膨胀量而引起的辊径变化的、实际的辊间隙的大小即间隙真实值之间存在偏差。

[0134]

辊转速实际值是由编码器3e计测出的工作辊的转速。根据辊转速实际值计算出辊圆周速度实际值。

[0135]

板厚计测值是由设置在串联轧机2的出侧的板厚计2c计测出的计测值。

[0136]

目标板厚操作部1f为,当在轧制中板厚计测值与最终机架的板厚目标值存在差的情况下,以使其差成为零的方式,对由设定计算部1c设定的最终机架以外的各机架的板厚目标值进行变更。

[0137]

此外,目标板厚操作部1f为,在后述的轧制载荷分配控制的执行中,当在被轧制材2b上确定的追踪点到达第i机架(1≦i≦n)时,从轧制载荷分配修正部1g输入第i机架的目标板厚修正值。然后,目标板厚操作部1f用第i机架的目标板厚修正值对第i机架的板厚目标值进行修正。修正后的板厚目标值向间隙操作部1d输出。

[0138]

轧制载荷分配修正部1g具备用于执行轧制载荷分配控制的目标板厚修正值计算

部1h、质量流量厚度修正部1i以及跟踪部1j。

[0139]

轧制载荷分配修正部1g为,在轧制载荷分配控制的执行中,当在被轧制材2b上确定的追踪点到达第i机架时,将第i机架的间隙修正值向间隙操作部1d输出,将第i机架的目标板厚修正值向目标板厚操作部1f输出。

[0140]

目标板厚修正值计算部1h输入由设定计算部1c设定的各机架的轧制载荷分配比目标值、以及由实际值收集部1e收集的各机架的轧制载荷实际值。

[0141]

目标板厚修正值计算部1h基于各机架的轧制载荷实际值,计算表示各机架间的实际轧制载荷比率的各机架的轧制载荷分配比实际值。

[0142]

目标板厚修正值计算部1h基于各机架的轧制载荷分配比目标值与各机架的轧制载荷分配比实际值之差,计算各机架的目标板厚修正值。

[0143]

质量流量厚度修正部1i基于板厚计测值以及各机架的辊转速实际值,计算各机架的板厚实际值。

[0144]

质量流量厚度修正部1i基于各机架的轧制载荷实际值以及各机架的间隙实际值,计算各机架的板厚实际重新计算值。

[0145]

质量流量厚度修正部1i基于各机架的板厚实际值与各机架的板厚实际重新计算值之差,计算各机架的间隙误差。

[0146]

质量流量厚度修正部1i计算用于使各机架的间隙误差不变化的各机架的间隙修正值。在此,间隙修正值是使被轧制材2b的前端到达第i机架(1≦i≦n)时的前端间隙误差(修正基准间隙误差)与被轧制材2b的前端以外的部分到达第i机架时的非前端间隙误差之差成为零的修正值。

[0147]

跟踪部1j基于辊转速实际值对被轧制材2b上确定的追踪点进行跟踪。

[0148]

间隙操作部1d在轧制开始前,以使各机架的辊间隙以及辊圆周速度与它们的设定值相匹配的方式,将促动器控制信号(辊间隙操作值、辊转速值)向轧制线20输出。对辊间隙进行控制的促动器是液压缸3c。对辊圆周速度进行控制的促动器是工作辊的驱动装置。

[0149]

此外,间隙操作部1d在轧制中,将用于使各机架的板厚目标值与各机架的板厚实际重新计算值之差成为零的辊间隙操作值向轧制线20(液压缸3c)输出。

[0150]

此外,间隙操作部1d为,在轧制载荷分配控制的执行中,当追踪点到达第i机架(对象轧制机架)时,从轧制载荷分配修正部1g输入第i机架的间隙修正值。同时,间隙操作部1d输入由目标板厚操作部1f修正后的第i机架的板厚目标值。

[0151]

然后,间隙操作部1d将用于使由目标板厚操作部1f修正后的第i机架的板厚目标值与用第i机架的间隙修正值对第i机架的板厚实际重新计算值进行了修正的值之差成为零的辊间隙操作值向第i机架输出。第i机架的液压缸3c基于辊间隙操作值来变更辊间隙。

[0152]

接下来,参照图8~图11对连轧系统的动作进行说明。图8是表示连轧系统的控制定时的图。基于图1和图8对控制定时及其控制的详细情况进行说明。

[0153]

(控制定时8a:设定计算)

[0154]

8a是被轧制材到达最上游机架(第1机架)之前的定时。在控制定时8a执行设定计算。

[0155]

设定计算部1c从操作指令输入部1b输入上述的被轧制材的母材信息以及被轧制材的目标信息。设定计算部1c基于被轧制材的母材信息以及被轧制材的目标信息,至少决

定各机架的间隙设定值以及各机架的辊圆周速度设定值。

[0156]

间隙操作部1d以使各机架的辊间隙以及辊圆周速度与它们的设定值相匹配的方式,将促动器控制信号(辊间隙操作值、转速值)向轧制线20输出。

[0157]

此外,设定计算部1c计算轧制载荷分配修正部1g所必要的两个参数。两个参数为入侧板厚影响系数qi以及轧制载荷分配比目标值γ

iaim

。

[0158]

入侧板厚影响系数qi是表示与板厚的变化相对的轧制载荷的变化量的值,由(9)式表示。

[0159]

【数9】

[0160][0161]

在此,

[0162]

qi:第i机架的入侧板厚影响系数

[0163]

轧制载荷分配比目标值γ

iaim

表示各机架的轧制载荷的目标比率。轧制载荷分配比目标值γ

iaim

例如(10)式那样,使用设定计算部1c决定辊间隙时所预测的轧制载荷来决定。

[0164]

【数10】

[0165][0166]

在此,

[0167]

p

ipre

:第i机架的轧制载荷预测值[kn]

[0168]

γ

iaim

:第i机架的轧制载荷分配比目标值[-]

[0169]

入侧板厚影响系数qi以及轧制载荷分配比目标值γ

iaim

用于后述的轧制载荷分配修正部1g(目标板厚修正值计算部1h)对目标板厚修正值δh

bal

(i)的计算。

[0170]

在控制定时8a之后,从轧制线20的上游侧搬运被轧制材2b,并开始轧制。

[0171]

实际值收集部1e从轧制开始起到轧制结束为止,持续收集各机架的轧制载荷实际值、各机架的辊转速实际值、最终机架出侧的板厚计测值等所计测出的数据。

[0172]

目标板厚操作部1f为,在轧制中,在板厚计测值与最终机架的板厚目标值之间存在差的情况下,以使其差成为零的方式变更各机架(第1机架~第n-1机架)的板厚目标值。变更后的板厚目标值向间隙操作部1d输出。

[0173]

间隙操作部1d为,在轧制中,将用于使各机架的板厚目标值与各机架的板厚实际重新计算值之差成为零的辊间隙操作值向轧制线20(液压缸3c)输出。液压缸3c基于辊间隙操作值来变更辊间隙。

[0174]

(控制定时8b:修正基准间隙误差的计算)

[0175]

8b是被轧制材2b的前端从最上游机架依次通板到最终机架、并且到达板厚计2c的定时。

[0176]

在控制定时8b,质量流量厚度修正部1i计算各机架的修正基准间隙误差。修正基准间隙误差是被轧制材2b的前端到达第i机架(1≦i≦n)时的间隙误差(前端间隙误差)。

[0177]

具体地说,质量流量厚度修正部1i为,基于被轧制材2b的前端通过了第i机架时的板厚实际值与第i机架的板厚实际重新计算值之差,对各机架的修正基准间隙误差s

ofs

(i)进行计算。

[0178]

板厚实际重新计算值h

gm

(i)如(11)式那样计算。

[0179]

【数11】

[0180][0181]

在此,

[0182]siact

:第i机架的间隙实际值[mm]

[0183]

p

iact

:第i机架的轧制载荷实际值[kn]

[0184]

αi:第i机架的偏差值(例如间隙学习值)[mm]

[0185]

此外,在机架出侧设置有板厚计的情况下,板厚实际值h

mf

(i)是板厚计的计测值。在机架出侧未设置板厚计的情况下,如(12)式所示那样,根据辊圆周速度实际值、最终机架出侧的板厚计测值以及前滑率来计算板厚实际值h

mf

(i)。

[0186]

【数12】

[0187]hmf

(i)=h

mes

(n)

·

(1+fs

acal

(n))

·vact

(n)/(1+fs

acal

(i))/v

act(i)ꢀꢀꢀꢀ

(12)

[0188]

在此,

[0189]vact

(i):第i机架的辊圆周速度实际值[mm]

[0190]hmes

(n):第n机架(最终机架)出侧的板厚计测值[mm]

[0191]

fs

acal

(i):第i机架的前滑率[-]

[0192]

在此,对全部机架在相同时间收集辊圆周速度实际值。板厚计测值是设置在最终机架出侧的板厚计2c的计测值。前滑率fs

acal

(i)是辊圆周速度与辊出侧轧制材速度之比,至少根据由机架的板厚变化量与入侧板厚之比表示的压下率而变化。

[0193]

【数13】

[0194]

fs

acal

(i)=fs((h

mf

(i-1)-h

mf

(i))/h

mf

(i-1),

…

)

ꢀꢀ

(13)

[0195]

如果板厚实际值变化,则前滑率变化,此外,当前滑率变化时,板厚实际值变化,因此通过进行收敛计算能够求出上述板厚实际值。

[0196]

如以上说明的那样,能够根据(11)式来计算板厚实际重新计算值。板厚实际值能够通过(12)式以及(13)式的收敛计算来求出。因此,修正基准间隙误差s

ofs

(i)能够如(14)式那样进行计算。

[0197]

【数14】

[0198]sofs

(i)=h

gm_hd

(i)-h

mf_hd(i)ꢀꢀ

(14)

[0199]

(14)式的h

gm_hd

(i)由(15)式表示。

[0200]

【数15】

[0201][0202]

在此,

[0203]hgm_hd

(i):第i机架中的被轧制材前端的板厚实际重新计算值[mm]

[0204]siact_hd

:第i机架中的被轧制材前端的间隙实际值[mm]

[0205]

p

iact_hd

第i机架中的被轧制材前端的轧制载荷实际值[mm]

[0206]

αi:第i机架的偏差值(例如间隙学习值)[mm]

[0207]

(14)式的h

mf_hd

(i)由(16)式表示。

[0208]

【数16】

[0209]hmf-hd

(i)=h

mes_hd

(n)

·

(1+fs

acal_hd

(n))

·vact_hd

(n)/(1+fs

acal_hd

(i))/v

act_hd(i)ꢀꢀꢀꢀ

(16)

[0210]

(16)式的es

acal_hd

(i)由(17)式表示。

[0211]

【数17】

[0212]

fs

acal_hd

(i)=fs((h

mf_hd

(i-1)-h

mf_hd

(i))/h

mf_hd

(i-1),

…

)

ꢀꢀꢀꢀ

(17)

[0213]

在此,

[0214]hmf_hd

(i):第i机架中的被轧制材前端的板厚实际值[mm]

[0215]vact_hd

(i):第i机架中的被轧制材前端的辊圆周速度(在8b的定时收集)[m/s]

[0216]hmes_hd

(n):第n机架(最终机架)出侧的被轧制材前端的板厚计测值[mm]

[0217]

fs

acal_hd

(i):第i机架的前滑率[-]

[0218]

(控制定时8c:间隙修正值以及目标板厚修正值的计算)

[0219]

近年来,制造较薄尺寸的卷。在较薄尺寸的轧制中,在由于急剧的间隙变化而产生急剧的载荷变化以及速度平衡的变化时,由于形状紊乱、机架间张力降低而导致轧制变得不稳定,容易产生板断裂等重大故障。因此,在轧制材刚通板后及尺寸刚变更后等时是不希望使间隙急剧变化的。

[0220]

根据这样的理由,在板厚计测刚开始后,由于是前端非稳定部的轧制,因此不进行轧制载荷分配控制。轧制载荷分配修正部1g为,例如,在从被轧制材2b的前端到达板厚计2c起通过了ls[m]之后,执行轧制载荷分配控制。在轧制载荷分配控制中,计算间隙修正值以及目标板厚修正值。

[0221]

8c是开始修正值的计算的控制定时。质量流量厚度修正部1i对间隙修正值的计算定时与目标板厚修正值计算部1h对目标板厚修正值的计算定时,无论是同时还是哪个在前都没有问题。在此,对同时计算的例子进行说明。

[0222]

首先,对间隙修正值的计算进行说明。质量流量厚度修正部1i基于各机架的板厚实际值与各机架的板厚实际重新计算值之差,计算各机架的间隙修正值。

[0223]

首先,质量流量厚度修正部1i基于使用(11)式计算出的板厚实际重新计算值h

gm

(i)以及使用(12)式计算出的板厚实际值h

mf

(i),计算间隙误差s

eer

(i)((18)式)。间隙误差s

eer

(i)是被轧制材2b的前端以外的部分达到第i机架时的非前端间隙误差。

[0224]

并且,质量流量厚度修正部1i使用(20)式,通过将该间隙误差s

eer

(i)与上述修正基准间隙误差s

ofs

(i)进行比较,由此求出相对于前端而言的间隙误差的变化量。质量流量厚度修正部1i计算用于使间隙误差的变化量为零的间隙修正值。质量流量厚度修正部1i如(21)式所示那样施加调整增益,如(22)式所示那样用输出的最大值以及最小值进行极限检查,决定最终的间隙修正值δs

comp

(i)。

[0225]

【数18】

[0226]serr

(i)=h

gm

(i)-h

mf(i)ꢀꢀꢀꢀ

(18)

[0227]

【数19】

[0228]serr_prev

(i)=s

err(i)ꢀꢀꢀꢀ

(19)

[0229]

【数20】

[0230]

err(i)=s

err

(i)-s

ofs(i)ꢀꢀ

(20)

[0231]

【数21】

[0232]

δs

comp

(i)=g

scomp(i)·

{δs

comp_prev

(i)+β(i)

·

err(i)}

ꢀꢀꢀꢀ

(21)

[0233]

【数22】

[0234]

δs

comp

(i)=clamp(δs

comp

(i),δs

comp_ul

(i),δs

comp_ll

(i))

ꢀꢀꢀꢀ

(22)

[0235]

在此,

[0236]

δs

comp_prev

(i):第i机架的上次输出值(初始值为0)

[0237]

β(i):第i机架的更新增益[-]

[0238]

gs

comp

(i):第i机架的修正输出增益[-]

[0239]

δs

comp_ul

(i):第i机架的间隙修正上限值[mm]

[0240]

δs

comp_ll

(i):第i机架的间隙修正下限值[mm]

[0241]serr

(i):第i机架的间隙误差[mm]

[0242]

δs

comp

(i):第i机架的间隙修正值[mm]

[0243]

式(23)所示的修正后的板厚实际重新计算值h

gm

(i)是从(11)式所示的板厚实际重新计算值h

gm

(i)减去所输出的上述间隙修正值δs

comp

(i)而得到的值。

[0244]

【数23】

[0245][0246]

接下来,对目标板厚修正值的计算进行说明。目标板厚修正值计算部1h为了使轧制载荷分配比实际值接近轧制载荷分配比目标值γ

iaim

,将现状的轧制载荷实际值p

iact

与轧制载荷分配比目标值γ

iaim

进行比较而计算目标板厚修正值δh

bal

(i)。例如,目标板厚修正值δh

bal

(i)使用以下的式子来计算。

[0247]

【数24】

[0248][0249]

【数25】

[0250][0251]

系数a对全部机架是共通的。qi以及γ

iaim

由设定计算部1c使用(9)式以及(10)式预先计算出。在此,(24)式的δh

ibalo

如(26)式所示那样在最终机架fn中设为零,从后段机架其依次计算出。

[0252]

【数26】

[0253][0254]

目标板厚修正值计算部1h如(27)式所示那样施加调整增益,如(28)式所示那样进行极限检查,决定最终的目标板厚修正值δh

bal

(i)。

[0255]

【数27】

[0256]

dh=g

bal(i)·

{δh

bal_prev

(i)+β(i)

·

δh

bal0

(i)}

ꢀꢀꢀꢀ

(27)

[0257]

【数28】

[0258]

δh

bal

(i)=clamp(dh,δh

bal_ul

(i),δh

bal_ll

(i))

ꢀꢀꢀꢀ

(28)

[0259]

【数29】

[0260]

δh

bal_prev

(i)=δh

bal(i)ꢀꢀ

(29)

[0261]

在此,

[0262]

δh

bal_prev

(i):第i机架的上次值(初始值=0)[mm]

[0263]

δh

bal

(i):第i机架的目标板厚修正值[mm]

[0264]

β(i):第i机架的更新增益(调整值,例如0.3)(0≤β≤1.0)

[0265]

gbal(i):第i机架的修正输出增益(调整值,例如0.5)(0≤g

bal

(i)≤1.0)

[0266]

如上述那样,在轧制载荷分配控制的执行中,质量流量厚度修正部1i计算各机架的间隙修正值,目标板厚修正值计算部1h计算各机架的目标板厚修正值。

[0267]

(控制定时8d:利用了跟踪功能的出侧板厚目标值的修正以及板厚实际重新计算值的修正)

[0268]

接下来,使用跟踪部1j,从上游侧机架起依次将目标板厚修正值计算部1h计算出的上述目标板厚修正值向目标板厚操作部1f输出,将质量流量厚度修正部1i计算出的上述间隙修正值向间隙操作部1d输出。

[0269]

8d是在轧制载荷分配控制的实施中输出最上游机架的间隙修正值以及目标板厚修正值的控制定时。在控制定时8d,输出最上游机架的间隙修正值以及目标板厚修正值。同时,跟踪部1j在位于最上游机架的被轧制材2b上确定追踪点。跟踪部1j基于辊转速实际值对追踪点进行跟踪。轧制载荷分配修正部1g在追踪点到达下游侧机架时,输出该下游侧机架的间隙修正值以及目标板厚修正值。

[0270]

目标板厚操作部1f用第i机架的目标板厚修正值对第i机架的板厚目标值进行修正。修正后的板厚目标值向间隙操作部1d输出。

[0271]

间隙操作部1d将用于使由目标板厚操作部1f修正后的第i机架的板厚目标值与用第i机架的间隙修正值对第i机架的板厚实际重新计算值进行修正后的值((23)式)之差成为零的辊间隙操作值向第i机架输出。第i机架的液压缸3c基于辊间隙操作值来变更辊间隙。

[0272]

图9是用于说明与追踪点的位置相应的修正值的输出定时的图。首先,输出第1机架f1(最上游机架)的间隙修正值δs

comp

(1)以及目标板厚修正值δh

bal

(1)(9a)。此时,将位于第1机架f1的被轧制材2b的部分设为追踪点a(9b)。当追踪点a到达第2机架f2时,输出第2机架f2的间隙修正值δs

comp

(2)以及目标板厚修正值δh

bal

(2)。之后,当追踪点a到达下游侧的第i机架时,输出第i机架的间隙修正值δs

comp

(i)以及目标板厚修正值δh

bal

(i)(9c)。跟踪部1j进行跟踪,直到追踪点a到达第n机架(最终机架)出侧的板厚计2c为止。此外,9a和9b的处理顺序也可以相反。

[0273]

(控制定时8e:控制的重复)

[0274]

若与上述轧制载荷分配控制中的间隙修正值以及目标板厚修正值的计算相应地操作了辊间隙,则轧制载荷实际值、机架间的张力检测值等产生波动。这些波动会成为控制

的干扰,因此轧制载荷分配修正部1g在波动收敛一定程度之前不进行修正值的重新计算,而是在经过一定时间之后重新计算修正值。

[0275]

图8的8e是从追踪点到达板厚计2c起经过一定时间t_slope后的控制定时。例如,在控制定时8e,再次决定间隙修正值以及目标板厚修正值,在对操作对象的最上游机架的修正值进行变更的同时制作追踪点,从上游侧机架起依次变更修正值。以后,到控制结束定时到来为止持续进行控制。

[0276]

(控制定时8f:控制结束)

[0277]

图8的8f是使轧制载荷分配控制结束的控制定时。在被轧制材2b的尾端轧制容易变得不稳定,因此不变更间隙修正值以及目标板厚修正值。例如,当尾端位于从操作对象的最上游机架脱离的le[m]前的位置时,轧制载荷分配修正部1g不进行修正值的计算,不生成追踪点。之后,到轧制结束为止不进行控制。

[0278]

在本实施方式中,使质量流量厚度修正部1i对间隙修正值的变更定时与目标板厚修正值计算部1h对目标板厚修正值的变更定时设为相同定时,但也能够使该定时错开。例如,如果在从变更目标板厚修正值起的数秒后对间隙修正值进行变更,则能够使间隙以及板厚变更的定时错开。

[0279]

(作用效果)

[0280]

如以上说明的那样,根据轧制载荷分配控制装置10,对追踪点进行跟踪而从上游侧机架起依次应用间隙修正值以及目标板厚修正值。应用间隙修正值而对间隙误差的变化进行抑制。应用目标板厚修正值,以使轧制载荷分配比实际值接近轧制载荷分配比目标值的方式对机架出侧的板厚目标值进行修正。

[0281]

由此,在连续轧制中使全部机架间的实际轧制载荷比率与目标轧制载荷比率一致,能够确立稳定的轧制。

[0282]

参照图10以及图11,对应用了本实施方式的轧制载荷分配控制的控制结果的一个例子进行说明。

[0283]

图10是表示上游侧机架中的遍及被轧制材2b的全长的控制结果的图。图10所示的例子是在轧制中板厚实际值与板厚实际重新计算值之差即间隙误差变大(10a),之后轧机入侧温度上升(10g)的事例。图10的实线(4b、4c、7a、7b)表示未应用轧制载荷分配控制的情况下的控制结果。点划线(10b、10c、10d、10e、10f、10h)表示应用了轧制载荷分配控制的情况下的控制结果。

[0284]

首先,对间隙误差变大的情况(10a)进行说明。

[0285]

在板厚实际值7b与板厚实际重新计算值7a之差即间隙误差变大的情况下(10a),若不应用轧制载荷分配控制,则轧制载荷实际值4b迅速减少,间隙实际值4c增加。

[0286]

另一方面,若应用轧制载荷分配控制,则质量流量厚度修正部1i基于(22)式,计算用于使间隙误差的变化量减小的间隙修正值10b。即,通过使间隙修正值10b向负方向增加,由此间隙操作部1d以使辊间隙减小的方式控制轧制机架。应用了轧制载荷分配控制的结果,能够抑制间隙实际值10c变大,能够防止轧制载荷实际值10d迅速减少。此时,基于(23)式的板厚实际重新计算值10e与不应用轧制载荷分配控制的板厚实际重新计算值7a相比,减少得到抑制。此外,应用了轧制载荷分配控制的板厚实际值10f与不应用轧制载荷分配控制的板厚实际值7b相比,增加得到抑制。作为其结果,间隙误差的变化量变小。

[0287]

接下来,对轧机入侧温度上升的情况(10g)进行说明。

[0288]

在轧机入侧温度4a增加的情况下(10g),被轧制材2b的轧制所需要轧制载荷变小。因此,在不应用轧制载荷分配控制的情况下,轧制载荷实际值4b变小。由于通过终轧温度控制而最终机架出侧温度被保持为恒定,因此后段机架的轧制载荷的减少量不如上游侧机架的大。因此,轧制载荷分配比会发生变化。

[0289]

另一方面,在应用了轧制载荷分配控制的情况下,全部机架的轧制载荷实际值被进行比较,对于轧制载荷分配比实际值变得小于轧制载荷分配比目标值的机架,输出使板厚目标值变小的目标板厚修正值10h。作为其结果,间隙操作部1d以使辊间隙减小的方式控制轧制机架。应用了轧制载荷分配控制的结果,能够防止间隙实际值10c增加,能够防止轧制载荷实际值10d减少。

[0290]

图11是表示轧制开始时及轧制结束前的轧制载荷实际值的例子的图。

[0291]

图11的(a)是表示轧制开始时的各机架的轧制载荷实际值5a以及轧制载荷分配比目标值5b的图表。轧制开始时,根据各机架的轧制载荷实际值5a计算出的轧制载荷分配比实际值与轧制载荷分配比目标值5b一致。

[0292]

图11的(b)是表示未应用轧制载荷分配控制的情况下的轧制结束前的各机架的轧制载荷实际值的图表。在不应用轧制载荷分配控制的情况下,未以将轧制载荷分配比实际值保持为轧制载荷分配比目标值5b的方式进行控制,因此上游侧机架的轧制载荷实际值11a为,与轧机入侧温度上升相伴随的上游侧机架的轧制载荷实际值的减少较显著。此外,下游侧机架的轧制载荷不变化,或者有时受到间隙误差的影响反而上升。

[0293]

图11的(c)是表示应用了轧制载荷分配控制的情况下的轧制结束前的各机架的轧制载荷实际值的图表。在应用了轧制载荷分配控制的情况下,能够使上游侧机架的板厚目标值减小而抑制上游侧机架的轧制载荷实际值11b减少。通过对各机架的板厚目标值进行修正,能够将轧制载荷分配比实际值保持为轧制载荷分配比目标值。

[0294]

实施方式2.

[0295]

图12是用于对本发明的实施方式2的连轧系统的系统构成进行说明的图。实施方式2的轧制载荷分配控制装置10除了上述图1所示的构成,还具备间隙操作端介入部12a。间隙操作端介入部12a基于来自操作人员的介入信号来变更辊间隙操作值。即,通过间隙操作端介入部12a,操作人员能够直接操作辊间隙。

[0296]

在利用间隙操作端介入部12a对辊间隙操作值进行了变更的情况下,上述的基于轧制载荷分配控制而进行的间隙修正值以及目标板厚修正值的变更被暂时中止。在介入结束后的数秒后,轧制载荷分配目标值被重新决定,基于轧制载荷分配控制而进行的修正值的变更重新开始。

[0297]

图13是用于对间隙介入后的轧制载荷分配控制进行说明的图。在存在由操作人员变更辊间隙操作值的间隙介入(13a)的情况下,由于间隙变化而机架间的张力变化,载荷实际值产生波动。因此,轧制载荷分配控制装置10使轧制载荷分配控制中止,在间隙介入后的t_gi秒间不变更修正值,也不生成追踪点。

[0298]

轧制载荷分配控制装置10在t_gi秒经过而开始轧制载荷分配控制的紧前,根据间隙介入后的轧制载荷实际值来计算轧制载荷分配比实际值。并且,轧制载荷分配控制装置10将该轧制载荷分配比实际值设为新的轧制载荷分配比目标值。然后,使基于轧制载荷

分配控制而进行的修正值的计算重新开始(13b)。

[0299]

【数30】

[0300][0301]

在此,

[0302]

p

iact

:控制重新开始前的第i机架的轧制载荷实际值[kn]

[0303]

γ

iaim

:第i机架的轧制载荷分配比目标值[-]

[0304]

图14是用于说明间隙介入时的轧制载荷分配比目标值的修正例的图。在该例子中,使最上游机架的辊间隙增大而使轧制载荷实际值减少。间隙介入在机架间的板形状、机架的状况较差时进行,间隙介入后的新的轧制载荷分配比目标值如14a所示那样,基于由于间隙介入而变化了的轧制载荷实际值而被决定。以保持该新的轧制载荷分配比目标值的方式执行轧制载荷分配控制。

[0305]

如以上说明的那样,在间隙介入后的一定时间,修正值不变更,而在状态稳定之后决定新的轧制载荷分配比目标值,并重新开始轧制载荷分配控制。据此,轧制载荷分配被保持恒定,能够确立稳定的轧制。

[0306]

实施方式3.

[0307]

连轧系统在轧制中能够执行走板期间板厚变更(flying gauge change:fgc,动态变规格)。若执行了走板期间板厚变更,则不使串联轧机2的轧制停止,就能够变更最终机架出侧的板厚目标值即制品板厚的目标值。根据最终机架出侧的板厚目标值而变更各机架的板厚目标值。从上游侧机架起依次变更各机架的辊间隙以实现各机架的板厚目标值。

[0308]

图15是表示执行走板期间板厚变更的情况下的连轧系统的控制定时的图。在基于走板期间板厚变更进行间隙变更之前(15a),设定计算部1c基于走板期间板厚变更前的各机架的轧制载荷分配比实际值(或者板厚实际值),决定走板期间板厚变更后的各机架的板厚目标值,以稳定执行走板期间板厚变更。此外,设定计算部1c对走板期间板厚变更后的轧制载荷进行预测,并重新设定新的轧制载荷分配比目标值。

[0309]

【数31】

[0310][0311]

在此,

[0312]

p

ipre_nxt

:第i机架的板厚变更后的轧制载荷预测值[kn]

[0313]

γ

iaim

:第i机架的轧制载荷分配比目标值[-]

[0314]

此外,入侧板厚影响系数qi被更新。

[0315]

【数32】

[0316][0317]

在此,

[0318]

t

nxt

(i):走板期间板厚变更后的第i机架的入侧温度[degc]

[0319]hnxt

(i):走板期间板厚变更后的第i机架的出侧板厚[mm]

[0320]vnxt

(i):走板期间板厚变更后的第i机架的辊圆周速度[m/s]

[0321]

轧制载荷分配控制装置10存储执行走板期间板厚变更之前的修正基准间隙误差。

在走板期间板厚变更中辊间隙急剧变动,因此在其前后不执行轧制载荷分配控制。即,在执行走板期间板厚变更之前,间隙修正值以及目标板厚修正值的计算被中断。例如,从变更最上游机架的辊间隙的le[m]前起不变更修正值。并且,直至各机架的辊间隙被变更、且该被变更的被轧制材2b的位置经过板厚计2c后经过ls[m]后为止,修正值(15b)不被变更。

[0322]

基于(31)式的新的轧制载荷分配比目标值在重新开始轧制载荷分配控制之前被更新(15c)。

[0323]

此外,在走板期间板厚变更后轧制状况发生变化,因此板厚实际值与板厚实际重新计算值之差有时会急剧地变化。当基于该差而修正值急剧地发生了变化,结果辊间隙较大地改变时,轧制有可能变得不稳定。

[0324]

为了避免该急剧的变化,轧制载荷分配控制装置10对走板期间板厚变更后的修正基准间隙误差进行计算。具体地说,如(35)式所示那样,轧制载荷分配控制装置10将走板期间板厚变更后的间隙误差与走板期间板厚变更前的间隙误差之差,与走板期间板厚变更前的修正基准间隙误差相加而计算走板期间板厚变更后的修正基准间隙误差。由此,修正基准间隙误差被更新。在修正基准间隙误差被更新之后,重新开始轧制载荷分配控制,并重新开始间隙修正值以及目标板厚修正值的计算。

[0325]

【数33】

[0326]

sof

s_prev

(i)=s

ofs(i)ꢀꢀꢀꢀ

(33)

[0327]

【数34】

[0328]serr_fgc

(i)=h

gm_fgc

(i)-h

mf_fgc(i)ꢀꢀꢀꢀ

(34)

[0329]

【数35】

[0330]sofs

(i)=s

ofs_prev

(i)+(s

err_fgc

(i)-s

err_prev

(i))

ꢀꢀꢀꢀ

(35)

[0331]

在此,

[0332]sofs_prev

(i):走板期间板厚变更前的第i机架的偏差值[mm]

[0333]hgm_fgc

(i):走板期间板厚变更后的第i机架的板厚实际重新计算值[mm](使用(11)式在15d的定时计算)

[0334]hmf_fgc

(i):走板期间板厚变更后的第i机架的板厚实际值[mm](使用(12)式在15d的定时计算)

[0335]serr_prev

(i):走板期间板厚变更前的第i机架的间隙误差[mm](使用(19)式在15e的定时计算)

[0336]

如以上说明的那样,根据本实施方式的控制,在通过走板期间板厚变更而板厚被变更、而被赋予了新的轧制载荷分配比目标值的情况下,能够使轧制载荷分配比实际值与新的目标轧制载荷分配比一致。

[0337]

在上述例子中,说明了1次走板期间板厚变更。但是,即使在轧制中执行几次走板期间板厚变更的情况下,也能够与上述例子同样地进行控制。

[0338]

实施方式4.

[0339]

实施方式4的轧制载荷分配控制装置为,根据被轧制材2b的种类以及尺寸对轧制载荷分配控制中的修正值的计算所使用的控制增益进行变更。

[0340]

设定计算部1c从操作指令输入部1b输入被轧制材2b的种类、尺寸信息。设定计算部1c基于种类、尺寸信息来决定使用还是不使用轧制载荷分配控制。

[0341]

设定计算部1c预先存储有决定被轧制材2b的种类以及尺寸与控制增益之间的关系的表。图16是表示表的设定例的图。在使用轧制载荷分配控制的情况下,设定计算部1c从表取得与种类、尺寸信息16a对应的参数值。设定计算部1c将该参数值作为控制增益而向轧制载荷分配修正部1g发送。

[0342]

轧制载荷分配修正部1g在间隙修正值以及目标板厚修正值的计算中使用该控制增益((21)式、(27)式)。

[0343]

根据本实施方式,在间隙修正值以及目标板厚修正值的计算中能够应用与被轧制材2b的种类、尺寸信息相应的最佳的控制增益。

[0344]

实施方式5.

[0345]

为了在轧制中使机架出侧的板形状稳定,各机架具备控制板形状的形状控制装置(促动器)。例如,弯曲装置通过对工作辊端施加压力来修正辊的挠曲,由此能够控制板形状。此外,工作辊偏移装置通过使带有初始曲线的工作辊偏移而变更辊间隙的宽度方向分布,由此能够控制板形状。

[0346]

然而,板形状的控制也能够通过使机架的轧制载荷变更而使辊的挠曲变化来进行。因此,在本实施方式中,在形状控制装置的输出达到极限的情况下,通过使该机架的轧制载荷分配比变更而使轧制载荷变化,由此对板形状进行了修正。

[0347]

例如,弯曲装置以及工作辊偏移装置的输出达到极限值的第i机架的轧制载荷分配比被修正。当使弯曲力变大时,在使辊端部打开的方向上施加压力,因此辊端部的板厚变化量变小。另一方面,如果使轧制载荷减小,则辊的挠曲变小,因此板端部的板厚变化量变小。因此,当在轧制中辊弯曲力达到机构上或者操作上的最大值的情况下,使该机架的轧制载荷分配比减小而决定新的轧制载荷分配比目标值。

[0348]

【数36】

[0349][0350]

在此,

[0351]

δγ:轧制载荷分配比变更量[-]

[0352]

如此,轧制载荷分配控制装置10为,在形状控制装置的输出达到上限值的情况下,使具有形状控制装置的机架的轧制载荷分配比目标值向使上述输出减少的方向变更,在形状控制装置的输出达到下限值的情况下,使具有形状控制装置的机架的轧制载荷分配比目标值向使上述输出增加的方向变更。通过这样的控制,即使形状控制装置的输出达到极限值,也能够使轧制载荷分配比目标值变化,由此能够改善板形状。

[0353]

实施方式6.

[0354]

在实施方式3中,为了避免急剧的变化,而对fgc中产生的间隙误差进行了累计、存储。通过将间隙误差s

ofs

(i)逐渐替换为间隙修正值δs

comp

(i),由此能够使在基于走板期间板厚变更的板厚变更中产生的间隙误差随着时间经过而阶段性地减小。

[0355]

【数37】

[0356]

chgovr0=α(i)

·sofs(i)ꢀꢀꢀꢀ

(37)

[0357]

【数38】

[0358]

chgovr=clamp(chgovr0,δs

comp_ul

(i)-δs

comp

(i),δs

comp_ll

(i)-δs

comp

(i))

ꢀꢀꢀꢀ

(38)

[0359]

【数39】

[0360]

δs

comp

(i)=δs

comp

(i)+chgovr

ꢀꢀꢀꢀ

(39)

[0361]

【数40】

[0362]sofs

(i)=s

ofs

(i)-chgovr

ꢀꢀꢀꢀ

(40)

[0363]

在此,

[0364]

α(i):替换增益(调整值,例如0.1)(0≤β≤1.0)

[0365]

轧制载荷分配控制装置10使用包括替换增益α(i)的上述式,使在fgc中产生的间隙误差s

ofs

(i)减小,并将减小的量替换为间隙修正值δs

comp

(i)。由此,能够减小板厚实际值与板厚实际重新计算值之差(间隙误差)。

[0366]

(硬件构成例)

[0367]

图17是表示上述各实施方式的轧制载荷分配控制装置10所具有的处理电路的硬件构成例的概念图。上述各功能通过处理电路来实现。作为一个方案,处理电路具备至少一个处理器91以及至少一个存储器92。作为其他方案,处理电路具备至少一个专用硬件93。

[0368]

在处理电路具备处理器91和存储器92的情况下,各功能通过软件、固件、或者软件与固件的组合来实现。软件以及固件的至少一方作为程序来记载。软件以及固件的至少一方储存于存储器92。处理器91通过将存储器92所存储的程序读出而执行,由此实现各功能。

[0369]

在处理电路具备专用硬件93的情况下,处理电路例如是单一电路、复合电路、程序化的处理器或者这些的组合。各功能能够通过处理电路来实现。

[0370]

以上,对本发明的实施方式进行了说明,但本发明不限定于上述实施方式,在不脱离本发明的主旨的范围内能够进行各种变形而实施。各实施方式的构成也能够组合。

[0371]

符号的说明

[0372]

1b 操作指令输入部

[0373]

1c 设定计算部

[0374]

1d 间隙操作部

[0375]

1e 实际值收集部

[0376]

1f 目标板厚操作部

[0377]

1g 轧制载荷分配修正部

[0378]

1h 目标板厚修正值计算部

[0379]

1i 质量流量厚度修正部

[0380]

1j 跟踪部

[0381]

2 串联轧机

[0382]

2a 轧制机架

[0383]

2b 被轧制材

[0384]

2c 板厚计

[0385]

3a 工作辊

[0386]

3b 支承辊

[0387]

3c 液压缸

[0388]

3d 测力元件

[0389]

3e 编码器

[0390]

4a 轧机入侧温度

[0391]

4b 轧制载荷实际值

[0392]

4c 间隙实际值

[0393]

4d 出侧板厚

[0394]

5a 轧制载荷实际值

[0395]

5b 轧制载荷分配比目标值

[0396]

5c 轧制载荷分配比实际值

[0397]

7a 板厚实际重新计算值

[0398]

7b 板厚实际值

[0399]

10 轧制载荷分配控制装置

[0400]

10b 间隙修正值

[0401]

10c 间隙实际值

[0402]

10d 轧制载荷实际值

[0403]

10e 板厚实际重新计算值

[0404]

10f 板厚实际值

[0405]

10h 目标板厚修正值

[0406]

11a,11b 轧制载荷实际值

[0407]

12a 间隙操作端介入部

[0408]

16a 种类、尺寸信息

[0409]

20 轧制线

[0410]

91 处理器

[0411]

92 存储器

[0412]

93 硬件

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1