一种铜板与铝板搭接钎焊用带状钎料及其制备方法

1.本发明属于焊接材料技术领域,具体涉及一种铜板与铝板搭接钎焊用带状钎料及其制备方法。

背景技术:

2.铜是优良的导电、导热材料,具有良好的压延性能,广泛应用于电力传输、热量交换、电子产品、制冷设备等领域。但铜是稀缺金属,属于战略资源,近年来铜价一直居高不下,限制了铜的应用,铜的资源性短缺及由此造成的铜价上涨促使科技工作者开始致力于寻找铜的替代品。铝具有优良的导电导热性、耐蚀性及良好的加工性能,是用来代替铜的最佳材料。由于铜和铝在某些性能方面的差异,使得许多结构中铜不能被铝完全代替,因此在铜构件和铝构件间就产生了铜铝异种金属的连接问题,带动了铜铝连接问题研究的发展。

3.钎焊工艺生产效率高、适应性好,是实现铜铝连接最具前景的技术,选择优良的钎料是实现铜铝连接的必由之路。锌铝钎料铺展性强、填缝性好、接头强度较高,比锌锡钎料的耐蚀性及耐高温性好,比铝硅钎料的熔点低,并且避免了锌镉钎料中镉对环境的危害,是用来钎焊铜铝的最佳选择。

4.中国专利cn103317253b(申请日期为2013年6月3日)公开了一种铝/铜钎焊用zn

‑

al

‑

cu基钎料及其制备方法,具有较高的剪切强度和较好的耐蚀性,但使用了5%

‑

16%的铝,得到的钎料熔点为370℃

‑

410℃,温度较高,不能完全满足铜铝钎焊的应用,而且过多的铝含量及铜含量造成钎焊时形成cu3al2和cual2金属间化合物,减弱了钎焊接头的剪切强度,其

技术实现要素:

及实施例均未给出剪切强度的实验数据。

5.饶卫红和周瑞敏研究了纳米铜和纳米镍粒径的控制及粒径与熔点的关系,得到了由于小尺寸效应造成纳米铜的熔点随粒径的减小而下降的结论(上海大学硕士学位论文,2006年6月)。同样由于小尺寸效应,纳米铝的熔点也符合上述规律。

6.目前本领域的技术问题是:钎料的熔化温度较高,造成钎焊时其润湿性差,钎焊工艺性不好;铜铝连接接头的剪切强度低。

发明内容

7.为了克服现有技术的不足,本发明的目的之一在于提供一种铜板与铝板搭接钎焊用带状钎料,可解决如下技术问题:

①

如何降低钎料的熔化温度提高其润湿性,进而提高其钎焊工艺性;

②

如何增大钎缝与铜板、铝板的结合强度,从而有效提高铜铝搭接钎焊接头的剪切强度。

8.本发明的目的之二在于提供一种铜板与铝板搭接钎焊用带状钎料的制备方法。

9.本发明的目的之一采用如下技术方案实现:

10.一种铜板与铝板搭接钎焊用带状钎料,包括钎料本体、涂层ⅰ和涂层ⅱ,钎料本体是截面为矩形的条带,钎料本体上表面设有与铜板接触的涂层ⅰ,钎料本体1下表面设有与铝板接触的涂层ⅱ。

11.所述钎料本体的化学成分按质量百分比计为:纳米氧化锌3.2%

‑

4.5%,硒6.8%

‑

8.2%,铝2.6%

‑

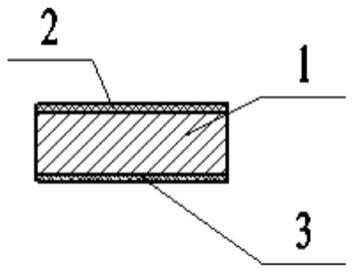

4.2%,余量为锌;所述涂层ⅰ由表面改性的纳米铜和聚乙烯醇组成;所述涂层ⅱ由表面改性的纳米铝和聚乙烯醇组成。

12.进一步的,所述聚乙烯醇的分子量为8000

‑

12000。

13.进一步的,所述涂层ⅰ中表面改性的纳米铜的质量百分比为90%

‑

92%,余量为聚乙烯醇;所述涂层ⅱ中表面改性的纳米铝的质量百分比为90%

‑

92%,余量为聚乙烯醇。

14.进一步的,所述纳米氧化锌的粒径为5nm

‑

12nm,首选7nm

‑

10nm。

15.进一步的,所述钎料本体的厚度为1.5mm

‑

5.0mm。

16.进一步的,所述涂层ⅰ厚度为0.1mm

‑

0.3mm,所述涂层ⅱ的厚度为0.1mm

‑

0.3mm。

17.本发明的目的之二采用如下技术方案实现:

18.上述一种铜板与铝板搭接钎焊用带状钎料的制备方法,包括以下步骤:

19.步骤1:制备钎料本体;

20.步骤2:制备涂层ⅰ:

①

、配制含有巯基丁二酸体积分数8%的乙醇溶液;

②

、取适量纳米铜颗粒放入

①

中所述溶液,搅拌均匀后反应8h得到巯基丁二酸改性的纳米铜分散液ⅰ;

③

、将

②

所得分散液ⅰ在15000转/分钟工艺条件下离心处理15min,得到表面改性的纳米铜颗粒;

④

、制备含聚乙烯醇质量分数8%的去离子水溶液;

⑤

、将

③

中得到的表面改性的纳米铜颗粒超声分散于

④

中的溶液中,得到含表面改性的纳米铜颗粒的分散液ⅱ;将

⑤

中得到的分散液ⅱ喷涂于步骤1所得到的钎料本体1的上表面;

21.步骤3:制备涂层ⅱ:

①

、配制含有丙三酸体积分数8%的乙醇溶液;

②

、取适量纳米铝颗粒放入

①

中所述溶液,搅拌均匀后反应8h得到丙三酸改性的纳米铝分散液ⅲ;

③

、将

②

所得分散液ⅲ在15000转/分钟工艺条件下离心处理15min,得到表面改性的纳米铝颗粒;

④

、制备含聚乙烯醇质量分数8%的去离子水溶液;

⑤

、将

③

中得到的表面改性的纳米铝颗粒超声分散于

④

中的溶液中,得到含表面改性的纳米铝颗粒的分散液ⅳ;将

⑤

中得到的分散液ⅳ喷涂于步骤1所得到的钎料本体的下表面;

22.步骤4:将步骤3得到的带状钎料进行烘干处理,温度40℃,时间0.5h。

23.在制备钎料的过程中,用巯基丁二酸对纳米铜进行表面改性,由于巯基丁二酸有三个官能团,分别为一个巯基和两个羧基,其中的巯基与纳米铜颗粒通过配位键结合在一起,两个羧基中的一个羧基可通过配位键与钎料本体(主要成分是锌)结合,另外一个羧基与聚乙烯醇通过氢键作用结合在钎料表面形成稳定的膜层,进一步增强涂层ⅰ与钎料本体的结合强度。

24.进一步的,所述纳米铜的粒径为5nm

‑

10nm。

25.在制备钎料的过程中,用丙三酸对纳米铝进行表面改性,由于丙三酸有三个羧基,其中两个羧基通过配位键分别与纳米铝颗粒和钎料本体(主要成分是锌)结合,另外一个羧基与聚乙烯醇通过氢键作用结合在钎料表面形成稳定的膜层,进一步增强涂层ⅱ与钎料本体的结合强度。

26.进一步的,所述纳米铝的粒径为5nm

‑

10nm。

27.由于涂层ⅰ和涂层ⅱ与钎料本体结合强度高,钎料在成卷、拉直、储运和使用过程中不易脱落,有效保证了钎焊时涂层的相应作用。

28.相比现有技术,本发明具有以下有益技术效果:

29.1)本发明采用较低的铝含量(质量分数2.6%

‑

4.2%),并加入熔点为217℃的硒,有效降低了钎料的熔点,使之达到330℃

±

10℃,钎料的润湿性好,钎焊时易铺展填缝,钎焊工艺性能优异,且形成的cu3al2和cual2极少,钎焊接头力学性能高,应用范围广泛。

30.2)本发明中加入了纳米氧化锌:

①

纳米氧化锌与钎料本体结合性好,有效增强了钎料本体的强度和韧性;

②

制备钎料时从铸态拉拔或挤压成带状的多次变形中,产生的形变热使锌铝钎料经历多次动态再结晶过程,纳米氧化锌颗粒相当于第二相质点阻碍晶界移动,进而阻碍晶粒的长大;

③

钎焊时,在热输入下钎料熔化,纳米级的氧化锌颗粒存在大量的界面,具有高密度的短程扩散路径,使其在金属熔体中更容易扩散,钎焊时纳米氧化锌颗粒分布均匀,凝固时作为形核质点,起到非自发形核的作用,细化钎焊接头金属的晶粒;

④

纳米氧化锌促进了钎料熔化后各元素成分的均匀分布,相当于对其进行了均匀化处理,各组织分布均匀,晶粒细小;以上特征有效提高了铜板与铝板钎焊接头的剪切强度,达到了121mpa

‑

132mpa。

31.3)纳米铜(纳米铝)由于具有小尺寸效应,其熔点比纯铜(纯铝)的熔点低,随着其粒径减小到10nm以下时,纳米铜(纳米铝)的熔点不大于340℃(380℃),铜板与铝板搭接钎焊时的温度一般需大于钎料熔点50℃以上,应用本发明的钎料钎焊时温度一般为395℃

‑

405℃,此时纳米铜层(纳米铝层)可以熔化形成熔体,纳米铜(纳米铝)熔体一方面向熔化的钎料本体扩散,另一方面向固态的铜板(铝板)扩散,由于其以液态的形式扩散,大大加快了扩散速度、扩散距离和扩散量,另外纳米铜(纳米铝)具有高密度的短程扩散路径,使其向铜板(铝板)的扩散中速度更快、距离更远、密度更大,凝固后铜板(铝板)与钎缝间形成的冶金结合强度高,有效提高了铜板(铝板)与钎缝的连接强度。本发明中采用的纳米铜(纳米铝)均进行了表面改性,一方面增大了与钎料本体的结合强度,另一方面成膜性好。

32.4)常用的聚乙烯醇的分子量为15000

‑

250000,在380℃左右不能完全分解,容易存在残留的碳元素,降低钎缝的力学性能;本发明采用分子量为8000

‑

12000的超低分子量聚乙烯醇,在380℃左右时可以完全分解,没有碳元素的残留,利于提高钎缝的剪切强度。

附图说明

33.图1为本发明一种铜板与铝板搭接钎焊用带状钎料垂直长度方向的截面图;

34.图2为使用本发明一种铜板与铝板搭接钎焊用带状钎料进行钎焊时装配形式的截面图;

35.图3为使用本发明一种铜板与铝板搭接钎焊用带状钎料钎焊后接头的截面图。

36.附图标记说明:1、钎料本体;2、涂层ⅰ;3、涂层ⅱ;4、铜板;5、铝板;6、钎缝。

具体实施方式

37.以下结合实施例和对比例对本发明的原理和特征进行描述,所列举实施例和对比例只用于解释本发明,并非限定本发明的范围。

38.实施例1:

39.如图1所示,一种铜板与铝板搭接钎焊用带状钎料,包括钎料本体1、涂层ⅰ2和涂层ⅱ3,钎料本体1是截面为矩形的条带,钎料本体1上表面设有与铜板接触的涂层ⅰ2,钎料本体1下表面设有与铝板接触的涂层ⅱ3。

40.钎料本体1的化学成分按质量百分比计为:纳米氧化锌3.2%,硒6.8%,铝2.6%,余量为锌;涂层ⅰ2由表面改性的纳米铜和聚乙烯醇组成;涂层ⅱ3由表面改性的纳米铝和聚乙烯醇组成。

41.聚乙烯醇的分子量为8000

‑

12000。

42.涂层ⅰ2中表面改性的纳米铜的质量百分比为90%,余量为聚乙烯醇;涂层ⅱ3中表面改性的纳米铝的质量百分比为90%,余量为聚乙烯醇。

43.纳米氧化锌的粒径为7nm

‑

10nm。

44.纳米铜的粒径为5nm

‑

10nm,纳米铝的粒径为5nm

‑

10nm。

45.钎料本体1的厚度为2.0mm。

46.涂层ⅰ2厚度为0.1mm,涂层ⅱ3的厚度为0.1mm。

47.上述一种铜板与铝板搭接钎焊用带状钎料的制备方法,包括以下步骤:

48.步骤1:制备钎料本体1:

①

、将工业高纯铝、电解锌、高纯硒、纳米氧化锌按配比加入到石墨坩埚中,采用高频感应加热进行熔炼,熔炼温度为750℃

±

3℃,保温30min;然后冷却至670℃将金属液浇入铸铁模具中,继续冷却至205℃后在水中淬火,得到φ50mm

×

120mm棒材铸坯;

②

、将得到的棒材铸坯在车床上进行扒皮,预热至180℃,然后在挤压机上进行热挤压,挤压温度为160℃

‑

170℃,最后得到厚度为2.0mm的带材;

③

、为改善钎料的组织状态,在挤压后对挤压态钎料进行去应力退火和稳定化处理,去应力退火的工艺为:在箱式电阻炉中将钎料本体加热至125℃

‑

140℃,保温2.5h

‑

3.2h,然后空冷至室温;稳定化处理的工艺为:在箱式电阻炉中将钎料本体加热至90℃

‑

95℃,保温10h

‑

12h,然后随炉冷却至室温;

49.步骤2:制备涂层ⅰ2:

①

、配制含有巯基丁二酸体积分数8%的乙醇溶液;

②

、取适量纳米铜颗粒放入

①

中所述溶液,搅拌均匀后反应8h得到巯基丁二酸改性的纳米铜分散液ⅰ;

③

、将

②

所得分散液ⅰ在15000转/分钟工艺条件下离心处理15min,得到表面改性的纳米铜颗粒;

④

、制备含聚乙烯醇质量分数8%的去离子水溶液;

⑤

、将

③

中得到的表面改性的纳米铜颗粒超声分散于

④

中的溶液中,得到含表面改性的纳米铜颗粒的分散液ⅱ;将

⑤

中得到的分散液ⅱ喷涂于步骤1所得到的钎料本体1的上表面,得到涂层ⅰ2;

50.步骤3:制备涂层ⅱ3:

①

、配制含有丙三酸体积分数8%的乙醇溶液;

②

、取适量纳米铝颗粒放入

①

中所述溶液,搅拌均匀后反应8h得到丙三酸改性的纳米铝分散液ⅲ;

③

、将

②

所得分散液ⅲ在15000转/分钟工艺条件下离心处理15min,得到表面改性的纳米铝颗粒;

④

、制备含聚乙烯醇质量分数8%的去离子水溶液;

⑤

、将

③

中得到的表面改性的纳米铝颗粒超声分散于

④

中的溶液中,得到含表面改性的纳米铝颗粒的分散液ⅳ;将

⑤

中得到的分散液ⅳ喷涂于步骤1所得到的钎料本体1的下表面,得到涂层ⅱ3;

51.步骤4:将步骤3得到的带状钎料进行烘干处理,温度40℃,时间0.5h。

52.实施例2:

53.与实施例1基本相同,区别在于:

①

钎料本体1的化学成分按质量百分比计为:纳米氧化锌3.9%,硒7.5%,铝3.4%,余量为锌;

②

涂层ⅰ2中表面改性的纳米铜的质量百分比为91%,余量为聚乙烯醇;涂层ⅱ3中表面改性的纳米铝的质量百分比为91%,余量为聚乙烯醇。

54.实施例3:

55.与实施例1基本相同,区别在于:

①

钎料本体1的化学成分按质量百分比计为:纳米

氧化锌4.5%,硒8.2%,铝4.2%,余量为锌;

②

涂层ⅰ2中表面改性的纳米铜的质量百分比为92%,余量为聚乙烯醇;涂层ⅱ3中表面改性的纳米铝的质量百分比为92%,余量为聚乙烯醇。

56.对比例1:

57.与实施例1基本相同,区别在于将钎料本体1的化学成分中纳米氧化锌改为微米氧化锌。

58.对比例2:

59.与实施例1基本相同,区别在于钎料本体1的化学成分中没有纳米氧化锌。

60.对比例3:

61.与实施例1基本相同,区别在于钎料本体1的化学成分中无硒。

62.对比例4:

63.与实施例1基本相同,区别在于钎料本体1的化学成分中铝的质量分数为2.0%。

64.对比例5:

65.与实施例1基本相同,区别在于钎料本体1的化学成分中铝的质量分数为4.5%。

66.对比例6:

67.与实施例1基本相同,区别在于钎料本体1的化学成分中纳米氧化锌改为纳米氧化铝。

68.对比例7:

69.与实施例1基本相同,区别在于采用的聚乙烯醇的分子量为250000

‑

350000。

70.对比例8:

71.与实施例1基本相同,区别在于将纳米铜颗粒换成微米级铜颗粒。

72.对比例9:

73.与实施例1基本相同,区别在于将纳米铝颗粒换成微粉级铝颗粒。

74.对比例10:

75.与实施例1基本相同,区别在于将巯基丁二酸换成巯基乙酸。

76.对比例11:

77.与实施例1基本相同,区别在于将丙三酸换成丙二酸。

78.对比例12:

79.与实施例1基本相同,区别在于将巯基丁二酸换成丙三酸。

80.对比例13:

81.与实施例1基本相同,区别在于将丙三酸换成巯基丁二酸。

82.对比例14:

83.与实施例1基本相同,区别在于无涂层ⅰ2。

84.对比例15:

85.与实施例1基本相同,区别在于无涂层ⅱ3。

86.对比例16:

87.与实施例1基本相同,区别在于既无涂层ⅰ2,也无涂层ⅱ3。

88.将实施例1

‑

3和对比例1

‑

16得到的钎料用于铝板与铜板的搭接钎焊,搭接长度10mm,钎剂为csf

‑

alf3钎剂,钎焊温度395℃

‑

405℃,钎焊时间为45s,焊后空冷。用熔点测定

仪测量钎料的熔化温度,用锉刀实验方法测试涂层的附着力,在万能拉伸机上进行力学性能测试。测试结果如表1所示。

89.表1

[0090][0091][0092]

从实施例和对比例可以看出:

[0093]

利用本发明实施例1、2、3得到钎料进行铝板与铜板的搭接钎焊,钎料的熔点低,润湿性好,钎焊时易铺展填缝,钎焊工艺性好,接头的剪切强度高。

[0094]

对比例1中,将纳米氧化锌改为微米级氧化锌,在钎料的制备和使用过程中,微米级氧化锌颗粒并不熔化,由于其无纳米效应,钎料本体的强度和韧性差,钎焊时钎料本体熔化后受未熔化微米级氧化锌颗粒的阻碍作用,其润湿性差,钎缝的剪切强度低。

[0095]

对比例2中,无纳米氧化锌,在钎料的制备和使用过程中,钎料本体的强度和韧性

差,但钎焊时钎料润湿性好,由于其无纳米效应,钎缝的剪切强度低。

[0096]

对比例3中,无硒元素,钎料本体的熔点高,其润湿性差,钎缝的剪切强度较高。

[0097]

对比例4中,铝的质量分数低于2.6%,钎料本体的熔点低,其润湿性好,但钎缝的剪切强度较低。

[0098]

对比例5中,铝的质量分数高于4.2%,钎料本体的熔点高,其润湿性差,但钎缝的剪切强度较高。

[0099]

对比例6中,纳米氧化锌改为纳米氧化铝,在钎料的制备和使用过程中,纳米氧化铝与钎料本体(主要是锌元素)结合性差,钎料本体的强度和韧性差,钎焊时钎料润湿性差,由于钎料本体熔化后再结晶时纳米氧化铝虽然可以作为二次形核质点,但在钎缝金属中纳米三氧化二铝与基体的界面结合性差,造成钎缝的剪切强度低。

[0100]

对比例7中,聚乙烯醇分子量较高,在400℃左右不能完全分解,容易存在残留的碳元素,降低了钎缝的力学性能。

[0101]

对比例8中,纳米铜颗粒换成微米级铜颗粒,由于其无纳米效应,钎缝的剪切强度低。

[0102]

对比例9中,纳米铝颗粒换成微米级铝颗粒,由于其无纳米效应,钎缝的剪切强度低。

[0103]

对比例10中,巯基丁二酸换成巯基乙酸,由于有一个巯基和一个羧基,巯基可以与纳米铜结合,但一个羧基如果与钎料本体结合后,则没有另外的羧基与另一个官能团结合,成膜性差,涂层附着力弱。

[0104]

对比例11中,丙三酸换成丙二酸,由于只有两个羧基,一个羧基与纳米铝结合,另一个羧基与钎料本体结合后,则没有另外的羧基与另一个官能团结合,成膜性差,涂层附着力弱。

[0105]

对比例12中,巯基丁二酸换成丙三酸,但羧基与纳米铜的结合性差,造成涂层附着力弱。

[0106]

对比例13中,丙三酸换成巯基丁二酸,但巯基与纳米铝的结合性差,造成涂层附着力弱。

[0107]

对比例14中,无涂层ⅰ2,则钎缝与铜板的结合强度差,造成钎缝的剪切强度低。

[0108]

对比例15中,无涂层ⅱ3,则钎缝与铝板的结合强度差,造成钎缝的剪切强度低。

[0109]

对比例16中,无涂层ⅰ2和涂层ⅱ3,钎缝与铝板、铜板的结合强度差,钎缝的剪切强度低。

[0110]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,而其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,都包含在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1