一种双工位高效率自动钻孔攻丝设备的制作方法

1.本发明涉及领域,尤其涉及一种双工位高效率自动钻孔攻丝设备。

背景技术:

2.目前机械领域内,钻孔、攻丝分别需要两个步骤完成,在钻孔、攻丝过程中分别需要不同的机器和刀头分步完成,更换机器和刀头,耗时费力,效率低下;而且每次只能进行钻孔或单一的攻丝,钻孔时为保证孔距正确,需要专用工装夹具,不同的孔距需要不同的工装,效率低,生产成本较高,而且在加工操作时操作人员通过手动完成进给,然后控制加工机工作,造成操作人员劳动强度大,操作费时费力,工作效率低,具有一定的缺陷性,因此亟需研发一种具有多个零件加工位置,提升生产效率降低生产成本,同时操作简单减轻工人的劳动强度的双工位高效率自动钻孔攻丝设备。

技术实现要素:

3.本发明为了克服传统的加工方法在钻孔和攻丝时操作人员需手动完成,劳动强度大,且需经常更换机器和刀头操作费时费力的缺点,本发明要解决的技术问题是提供一种能够具有多个零件加工位置,提升生产效率降低生产成本,同时操作简单减轻工人的劳动强度的双工位高效率自动钻孔攻丝设备。

4.本发明由以下具体技术手段所达成:

5.一种双工位高效率自动钻孔攻丝设备,包括有安装架、电控箱、安装板、振动盘、上料装置、下料装置、夹持装置、输送装置、钻孔装置、倒角装置、攻丝装置、落料滑道、接料托盘、循环水箱、控制台和喷水管;电控箱固定于安装架一侧;安装板位于安装架上方,通过螺栓与安装架固定连接;振动盘通过螺栓固定于安装板上方;上料装置通过螺栓固定于安装板上方;下料装置通过螺栓固定于安装板上方;输送装置通过螺栓固定于安装板上方;夹持装置位于输送装置上,通过螺栓与输送装置固连接;钻孔装置通过螺栓固定于安装板后端;倒角装置位于钻孔装置左侧,通过螺栓固定于安装板上;攻丝装置位于倒角装置左侧,通过螺栓固定于安装板上;下料滑动位于安装架左侧,通过螺栓与安装架固定连接;接料托盘位于下料滑道下方,通过螺栓与安装架固定连接;循环水箱位于安装板下方,通过螺栓固定于安装架内;控制台通过螺栓固定于安装板右端;喷水管安装于夹持装置上。

6.进一步的,所述上料装置包括第一直线导轨、第一气缸固定块、第一气缸、第一滑块、固定块、立板、滑轨、第二气缸固定块、第二气缸、夹取头固定板和夹取头;第一直线导轨通过螺栓固定于安装板上;第一气缸固定块位于第一直线导轨左侧,通过螺栓固定于安装板上;第一气缸与第一气缸固定块通过螺栓固定连接;第一滑块滑动安装于第一直线导轨上;固定块通过螺栓安装于第一滑块上,左侧与第一气缸活动杆固定连接;立板通过螺栓固定于第一滑块上方;滑轨位于立板右侧,通过螺栓与立板固定连接;第二气缸固定块位于立板上方,通过螺栓与立板固定连接;第二气缸通过螺栓与第二气缸固定块固定连接;夹取头固定板滑动安装于滑轨上;夹取头通过螺栓固定于夹取头固定块上。

7.进一步的,所述夹取头包括底板、挡块、夹取气缸、连接块、活动板、夹取杆和夹块;底板通过螺栓固定于夹取头固定块上;挡块设有两个位于底板上方,通过螺栓固定于底板两侧;夹取气缸通过螺栓固定于底板上方;连接块一端通过螺栓与活动板固定连接,另一端与夹取气缸活动杆固定连接;活动板滑动安装与两挡块之间;夹取杆设有滑动块,一端通过滑动块与活动板所设滑槽滑动连接,中间段铰接与底板上;夹块通过螺栓与夹取杆固定连接。

8.进一步的,所述夹持装置包括第一固定板、滑槽板、第三气缸固定块、第三气缸、第二滑块、连接杆、夹持块、排水板、物料放置块和防水套;第一固定板通过螺栓与输送装置固定连接;滑槽板位于第一固定板上方,通过螺栓与第一固定板固定连接;第三气缸固定块设有四个,位于滑槽板四周,通过螺栓固定于滑槽板上;第三气缸通过螺栓与第三气缸固定块固定连接;滑槽板上设有滑槽;第二滑块位于滑槽板所设滑槽内;连接杆下端通过螺栓与第二滑块固定连接,上端通过螺栓与夹持块固定连接;排水板位于滑槽板上方,通过螺栓与滑槽板固定连接;物料放置块通过螺栓固定于排水板上方;防水套位于连接杆于排水板连接处。

9.进一步的,所述输送装置包括第二直线导轨、左固定块、右固定块、第一电机固定板、第一电机、第一丝杆、第一丝套、丝套安装板和第三滑块;第二直线导轨通过螺栓固定于安装板上方;左固定块位于第二直线导轨左侧,通过螺栓与安装板固定连接;右固定块位于第二直线导轨右侧,通过螺栓与安装板固定连接;第一电机固定板位于右固定板右侧,通过螺栓与安装按固定连接;第一电机通过螺栓固定安装与第一电机固定板上;第一丝杆两端通过轴承与左固定块和右固定块转动连接;第一丝套与第一丝杆啮合,通过螺栓固定于丝套安装板上;丝套安装板通过螺栓与夹持装置第一固定板固定连接;第三滑块滑动安装于滑轨上。

10.进一步的,所述钻孔装置包括下底板、限位块、支撑架、第二电机固定板、第二电机、第二固定板、第三直线导轨、第四滑块、滑动板、电机固定块、上固定块、下固定块、第二丝杆、第二丝套、第三电机和夹头;下底板通过螺栓固定于安装板上;限位块设有两个,位于底板两侧,通过螺栓固定于安装板上;支撑架位于底板上方,通过螺栓与底板固定连接;第二电机固定板位于支撑架上方,通过螺栓与支撑架固定连接;第二电机通过螺栓安装于第二电机固定板上;第二固定板位于支撑架前方,通过螺栓与支撑架固定连接;第三直线导轨通过螺栓固定于第二固定板上;第四滑块滑动安装于第三直线导轨上;滑动板通过螺栓与第四滑块固定连接;电机固定块通过螺栓与滑动板固定连接;上固定块位于滑动板上方,通过螺栓与第二固定板固定连接;下固定块位于滑动板下方,通过螺栓与第二固定板固定连接;第二丝杆两端通过轴承转动安装于上固定块和下固定块上;第二丝套与电机固定块通过螺栓固定连接,且啮合于第二丝杆;第三电机通过螺栓固定于电机固定块上;夹头固定安装于第三电机转动轴上。

11.进一步的,所述排水板上设有排水槽和排水孔,通过排水管与循环水箱连接,喷水管通过管道与循环水箱内的水泵连接。

12.进一步的,所述循环水箱内设有过滤隔板。

13.进一步的,所述物料放置块设有两个物料放置位置。

14.与现有技术相比,本发明具有如下有益效果:

15.本发明达到了具有多个零件加工位置,提升生产效率降低生产成本,同时操作简单减轻工人的劳动强度的效果;通过水泵将循环水箱中的冷却液抽至喷水管,对零件、钻头和丝锥进行持续喷淋起到冷却降温的作用,达到提升使用寿命,排出铁屑减少故障率且提升加工精度的作用;物料放置块设有两个放置位置,可以放置两个零件对两个零件进行加工,减少输送装置往复运动的次数,达到提升加工效率的效果。

附图说明

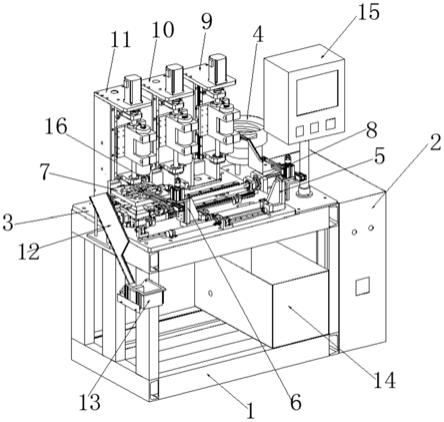

16.图1为本发明的立体结构示意图。

17.图2为本发明的主视结构示意图。

18.图3为本发明的上料装置立体结构示意图。

19.图4为本发明的夹取头立体结构示意图。

20.图5为本发明的夹持装置第一种立体结构示意图。

21.图6为本发明的夹持装置第二种立体结构示意图。

22.图7为本发明的输送装置立体结构示意图。

23.图8为本发明的钻孔装置立体结构示意图。

24.附图中的标记为:1

‑

安装架,2

‑

电控箱,3

‑

安装板,4

‑

振动盘,5

‑

上料装置,6

‑

下料装置,7

‑

夹持装置,8

‑

输送装置,9

‑

钻孔装置,10

‑

倒角装置,11

‑

攻丝装置,12

‑

落料滑道,13

‑

接料托盘,14

‑

循环水箱,15

‑

控制台,16

‑

喷水管,51

‑

第一直线导轨,52

‑

第一气缸固定块,53

‑

第一气缸,54

‑

第一滑块,55

‑

固定块,56

‑

立板,57

‑

滑轨,58

‑

第二气缸固定块,59

‑

第二气缸,510

‑

夹取头固定板,511

‑

夹取头,5111

‑

底板,5112

‑

挡块,5113

‑

夹取气缸,5114

‑

连接块,5115

‑

活动板,5116

‑

夹取杆,5117

‑

夹块,71

‑

第一固定板,72

‑

滑槽板,73

‑

第三气缸固定块,74

‑

第三气缸,75

‑

第二滑块,76

‑

连接杆,77

‑

连接杆,78

‑

排水板,79

‑

物料放置块,710

‑

防水套,81

‑

第二直线导轨,82

‑

左固定块,83

‑

右固定块,84

‑

第一电机固定板,85

‑

第一电机,86

‑

第一丝杆,87

‑

第一丝套,88

‑

丝套安装板,89

‑

第三滑块,91

‑

下底板,92

‑

限位块,93

‑

支撑架,94

‑

支撑架,95

‑

第二电机,96

‑

第二固定板,97

‑

第三直线导轨,98

‑

第四滑块,99

‑

滑动板,910

‑

电机固定块,911

‑

上固定块,912

‑

下固定块,913

‑

第二丝杆,914

‑

第二丝套,915

‑

第三电机,916

‑

夹头。

具体实施方式

25.以下结合附图对本发明做进一步描述:

26.实施例

27.一种双工位高效率自动钻孔攻丝设备,如图1

‑

8所示,包括有安装架1、电控箱2、安装板3、振动盘4、上料装置5、下料装置6、夹持装置7、输送装置8、钻孔装置9、倒角装置10、攻丝装置11、落料滑道12、接料托盘13、循环水箱14、控制台15和喷水管16;电控箱2固定于安装架1一侧;安装板3位于安装架1上方,通过螺栓与安装架1固定连接;振动盘4通过螺栓固定于安装板3上方;上料装置5通过螺栓固定于安装板3上方;下料装置6通过螺栓固定于安装板3上方;输送装置8通过螺栓固定于安装板3上方;夹持装置7位于输送装置8上,通过螺栓与输送装置8固连接;钻孔装置9通过螺栓固定于安装板3后端;倒角装置10位于钻孔装置9左侧,通过螺栓固定于安装板3上;攻丝装置11位于倒角装置10左侧,通过螺栓固定于安装

板3上;下料滑动位于安装架1左侧,通过螺栓与安装架1固定连接;接料托盘13位于下料滑道下方,通过螺栓与安装架1固定连接;循环水箱14位于安装板3下方,通过螺栓固定于安装架1内;控制台15通过螺栓固定于安装板3右端;喷水管16安装于夹持装置7上。

28.所述上料装置5包括第一直线导轨51、第一气缸固定块52、第一气缸53、第一滑块54、固定块55、立板56、滑轨57、第二气缸固定块58、第二气缸59、夹取头固定板510和夹取头511;第一直线导轨51通过螺栓固定于安装板3上;第一气缸固定块52位于第一直线导轨51左侧,通过螺栓固定于安装板3上;第一气缸53与第一气缸固定块52通过螺栓固定连接;第一滑块54滑动安装于第一直线导轨51上;固定块55通过螺栓安装于第一滑块54上,左侧与第一气缸53活动杆固定连接;立板56通过螺栓固定于第一滑块54上方;滑轨57位于立板56右侧,通过螺栓与立板56固定连接;第二气缸固定块58位于立板56上方,通过螺栓与立板56固定连接;第二气缸59通过螺栓与第二气缸固定块58固定连接;夹取头固定板510滑动安装于滑轨57上;夹取头511通过螺栓固定于夹取头511固定块55上。

29.所述夹取头511包括底板5111、挡块5112、夹取气缸5113、连接块5114、活动板5115、夹取杆5116和夹块5117;底板5111通过螺栓固定于夹取头固定块55上;挡块5112设有两个位于底板5111上方,通过螺栓固定于底板5111两侧;夹取气缸5113通过螺栓固定于底板5111上方;连接块5114一端通过螺栓与活动板5115固定连接,另一端与夹取气缸5113活动杆固定连接;活动板5115滑动安装与两挡块5112之间;夹取杆5116设有滑动块,一端通过滑动块与活动板5115所设滑槽滑动连接,中间段铰接与底板5111上;夹块5117通过螺栓与夹取杆5116固定连接。

30.所述夹持装置7包括第一固定板71、滑槽板72、第三气缸固定块73、第三气缸74、第二滑块75、连接杆76、夹持块77、排水板78、物料放置块79和防水套710;第一固定板71通过螺栓与输送装置8固定连接;滑槽板72位于第一固定板71上方,通过螺栓与第一固定板71固定连接;第三气缸固定块73设有四个,位于滑槽板72四周,通过螺栓固定于滑槽板72上;第三气缸74通过螺栓与第三气缸固定块73固定连接;滑槽板72上设有滑槽;第二滑块75位于滑槽板72所设滑槽内;连接杆76下端通过螺栓与第二滑块75固定连接,上端通过螺栓与夹持块77固定连接;排水板78位于滑槽板72上方,通过螺栓与滑槽板72固定连接;物料放置块79通过螺栓固定于排水板78上方;防水套710位于连接杆76于排水板78连接处。

31.所述输送装置8包括第二直线导轨81、左固定块82、右固定块83、第一电机固定板84、第一电机85、第一丝杆86、第一丝套87、丝套安装板88和第三滑块89;第二直线导轨81通过螺栓固定于安装板3上方;左固定块82位于第二直线导轨81左侧,通过螺栓与安装板3固定连接;右固定块83位于第二直线导轨81右侧,通过螺栓与安装板3固定连接;第一电机固定板84位于右固定板右侧,通过螺栓与安装按固定连接;第一电机85通过螺栓固定安装与第一电机固定板84上;第一丝杆86两端通过轴承与左固定块82和右固定块83转动连接;第一丝套87与第一丝杆86啮合,通过螺栓固定于丝套安装板88上;丝套安装板88通过螺栓与夹持装置7第一固定板71固定连接;第三滑块89滑动安装于滑轨57上。

32.所述钻孔装置9包括下底板91、限位块92、支撑架93、第二电机固定板94、第二电机95、第二固定板96、第三直线导轨97、第四滑块98、滑动板99、电机固定块910、上固定块911、下固定块912、第二丝杆913、第二丝套914、第三电机915和夹头916;下底板91通过螺栓固定于安装板3上;限位块92设有两个,位于底板5111两侧,通过螺栓固定于安装板3上;支撑架

93位于底板5111上方,通过螺栓与底板5111固定连接;第二电机固定板94位于支撑架93上方,通过螺栓与支撑架93固定连接;第二电机95通过螺栓安装于第二电机固定板94上;第二固定板96位于支撑架93前方,通过螺栓与支撑架93固定连接;第三直线导轨97通过螺栓固定于第二固定板96上;第四滑块98滑动安装于第三直线导轨97上;滑动板99通过螺栓与第四滑块98固定连接;电机固定块910通过螺栓与滑动板99固定连接;上固定块911位于滑动板99上方,通过螺栓与第二固定板96固定连接;下固定块912位于滑动板99下方,通过螺栓与第二固定板96固定连接;第二丝杆913两端通过轴承转动安装于上固定块911和下固定块912上;第二丝套914与电机固定块910通过螺栓固定连接,且啮合于第二丝杆913;第三电机915通过螺栓固定于电机固定块910上;夹头916固定安装于第三电机915转动轴上。

33.所述排水板78上设有排水槽和排水孔,通过排水管与循环水箱14连接,喷水管16通过管道与循环水箱14内的水泵连接。

34.所述循环水箱14内设有过滤隔板。

35.所述物料放置块79设有两个物料放置位置。

36.工作原理:将需要加工的零件放入震动盘内,通过振动盘4将零件输送至夹取位置,第二气缸59通气带动夹取头511向下移动,夹取气缸5113通气带动夹取头511收紧将零件夹住,随后第二气缸59带动夹取头511上升,第一气缸53带动夹取头511向左移动至上料位置,第二气缸59带动夹取头511下降,夹取气缸5113松开将零件放入物料放置块79左侧放置位置上,夹持装置7左侧第五气缸将零件夹紧,第一气缸53带动夹取装置向左移动,同时第一电机85旋转使夹持装置7向左移动一定距离,使物料放置块79右侧放置位置处于上料位置处,上料装置5重复运动将第二个零件放入物料放置块79右侧放置位置上,夹持装置7右侧第五气缸将零件夹紧,夹持装置7前端和后端的第五气缸将两零件侧面进行夹紧,随后第一电机85旋转进入钻孔位置,第二电机95旋转使第三电机915下降,第三电机915前端夹头916夹持的钻头对零件进行钻孔,通过第一电机85的旋转控制将两零件的位置,依次对两零件进行钻孔倒角和攻丝,完成加工后第一电机85旋转将夹持装置7输送到最左端下料位置,下料装置夹取头将零件夹出,通过气缸输送到落料滑道12上方,随后下料装置夹取气缸松开使零件落入下方落料滑道12内,通过落料滑道滑入接料托盘13内。

37.其中,所述排水板78上设有排水槽和排水孔,通过排水管道与循环水箱14连接,喷水管16通过管道与循环水箱14内的水泵连接,通过水泵将循环水箱中的冷却液抽至喷水管,对零件、钻头和丝锥进行持续喷淋起到冷却降温的作用,达到提升使用寿命,排出铁屑减少故障率且提升加工精度的作用,喷出的冷却液汇聚在排水板上的排水槽内在经排水孔从排水管道流回循环水箱。

38.其中,所述循环水箱14内设有过滤隔板,对冷却液中的铁屑等杂质进行过滤,防止管道堵塞从而影响冷却降温效果。

39.其中,所述物料放置块79设有两个放置位置,可以放置两个零件对两个零件进行加工,减少输送装置往复运动的次数,从而进一步提升加工效率。

40.本发明的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,电源的提供也属于本领域的公知常识,并且本发明主要用来保护机械装置,所以本发明不再详细解释控制方式和电路连接。

41.虽然已经参照示例性实施方式详细描述了本公开,但是本公开不限于此,并且对

于本领域技术人员显而易见的是,可在不脱离本公开的范围的情况下对其进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1