一种电极接头加工装置的制作方法

1.本发明属于电极接头加工技术领域,具体涉及的是一种电极接头加工装置。

背景技术:

2.石墨电极产品因其良好的导电性能、热稳定性、化学稳定性和较高的耐腐蚀性等优点而广泛应用于电炉炼钢生产中,石墨电极的连接一般是采用专用接头将上下两根电极连接起来,接头表面车制有公螺纹,电极两端车之有相应尺寸的螺纹孔,接头的一半拧入上面一根电极的螺纹孔,另一半拧入下面的一根电极的螺纹孔。

3.电极接头表面除了车有公螺纹外,还有相互对称的两组排出铁屑的槽和四组装接头膏的孔,现有阶段对电极接头上槽和孔的加工采用两组机床,先把槽加工完,再更换机床,换刀具后对孔进行加工,并且需要人工操作进刀距离等,加工精度不高,增加了成本,降低了效率。

技术实现要素:

4.本发明的目的在于克服现有技术的缺点,提供一种电极接头加工装置,解决了传统电极接头加工槽和孔时工序复杂、精度低和费时费力等技术问题。

5.为了解决上述问题,本发明的技术方案为:一种电极接头加工装置,其中:包括工作台、工件箱、尾座、移动平台、第一刀具箱、第二刀具箱和控制系统;

6.所述工件箱中安装有工件主轴和工件主轴驱动装置,所述第一刀具箱中安装有第一刀具主轴、第一刀具主轴驱动装置和第一刀具,所述第一刀具安装于第一刀具主轴端部,所述第二刀具箱中安装有第二刀具主轴、第二刀具主轴驱动装置和第二刀具,所述第二刀具安装于第二刀具主轴端部;

7.所述工作台沿x轴方向设置,所述工件箱固定安装于工作台顶面一端,所述尾座固定安装于工作台顶面另一端,所述工件主轴和尾座之间卡装有待加工电极接头,所述工件箱和尾座之间的工作台顶面上安装有x轴导轨和x轴驱动装置,所述移动平台沿y轴方向设置于工作台顶面且与x轴导轨滑动连接,所述x轴驱动装置驱动移动平台沿x轴导轨往复运动;

8.所述移动平台顶面安装有y轴导轨、y轴驱动装置ⅰ和y轴驱动装置ⅱ,所述第一刀具箱和第二刀具箱分别设置于移动平台顶面前后两侧且均与y轴导轨滑动连接,所述y轴驱动装置ⅰ驱动第一刀具箱沿y轴导轨往复运动,所述y轴驱动装置ⅱ驱动第二刀具箱沿y轴导轨往复运动;

9.所述移动平台和工件箱之间、移动平台和尾座之间的工作台顶面均安装有风琴式防护罩,所述移动平台带动其两侧的风琴式防护罩沿x轴导轨伸缩;所述第一刀具箱外侧、第二刀具箱外侧、第一刀具箱和第二刀具箱之间的移动平台顶面均安装有伸缩式钢板防护罩,所述第一刀具箱和第二刀具箱沿y轴导轨运动时带动伸缩式钢板防护罩沿y轴导轨伸缩;

10.所述第一刀具和第二刀具外部均安装有排屑装置,所述控制系统包括控制器和操作面板,所述操作面板通过面板支架设置于工作台一侧,所述操作面板的信号输出端与控制器的信号输入端连接,所述控制器的信号输出端分别与工件主轴驱动装置、x轴驱动装置、y轴驱动装置ⅰ、y轴驱动装置ⅱ、第一刀具主轴驱动装置和第二刀具主轴驱动装置的信号输入端连接。

11.进一步,所述工件主轴驱动装置包括工件主轴伺服驱动电机和工件主轴传动机构,所述工件主轴伺服驱动电机通过工件主轴传动机构驱动工件主轴转动;

12.所述第一刀具主轴驱动装置包括第一刀具主轴伺服驱动电机和第一刀具主轴传动机构,所述第一刀具主轴伺服驱动电机通过第一刀具主轴传动机构驱动第一刀具主轴转动;

13.所述第二刀具主轴驱动装置包括第二刀具主轴伺服驱动电机和第二刀具主轴传动机构,所述第二刀具主轴伺服驱动电机通过第二刀具主轴传动机构驱动第二刀具主轴转动。

14.进一步,所述工件主轴传动机构、第一刀具主轴传动机构和第二刀具主轴传动机构均为齿轮传动机构或者同步带传动机构。

15.进一步,所述工件箱、第一刀具箱和第二刀具箱后侧壁均开设有通风窗。

16.进一步,所述工作台顶面两侧安装有两组x轴导轨,所述移动平台底面两侧设有两组滑块,所述滑块底部设有与x轴导轨外形相配合的滑槽,所述滑槽分别卡设于与其相对应的所述x轴导轨上;

17.所述x轴驱动装置为直线模组,所述直线模组的滑轨与x轴导轨平行设置,所述移动平台的底面与直线模组的滑座固定连接。

18.进一步,所述移动平台顶面两侧安装有两组y轴导轨,所述第一刀具箱和第二刀具箱底面两侧均设有两组刀具滑块,所述刀具滑块底部设有与y轴导轨外形相配合的刀具滑槽,所述刀具滑槽分别卡设于与其相对应的所述y轴导轨上;

19.所述y轴驱动装置ⅰ和y轴驱动装置ⅱ均为直线模组,两组所述直线模组的滑轨均与y轴导轨平行设置,所述第一刀具箱和第二刀具箱的底面分别与两组直线模组的滑座固定连接。

20.进一步,所述排屑装置包括环形收集罩、排屑管和排屑负压收集装置,两组所述排屑装置的收集罩分别套装于第一刀具和第二刀具外部圆周方向,所述收集罩靠近待加工电极接头一侧开口,两组所述排屑装置的收集罩另一侧分别固定安装于第一刀具箱和第二刀具箱上,所述排屑管一端穿过收集罩底部设置的排屑口与所述收集罩内腔连通,所述排屑管另一端与排屑负压收集装置连接;

21.进一步,所述操作面板包括显示屏和若干操作按键,所述操作面板底部设置有急停开关和状态指示灯。

22.进一步,所述状态指示灯包括红色指示灯、黄色指示灯和绿色指示灯。

23.与现有技术相比本发明的有益效果为:

24.1、工件主轴和尾座对待加工电极接头进行夹紧支撑,工件主轴驱动装置驱动工件主轴转动进而带动待加工电极接头转动,第一刀具箱和第二道具箱的运动被y轴驱动装置ⅰ和y轴驱动装置ⅱ分别驱动,可以独立运动,即待加工电极接头的槽和孔的加工是分别通过

第一刀具箱和第二刀具箱实现的,互不影响,第一刀具箱和第二刀具箱均可实现在x轴和y轴方向上的运动,当第一刀具箱加工完一侧的槽后,工件主轴带动待加工电极接头转动180

°

,第一刀具箱继续加工另一侧槽,槽加工完成后,另一侧的第二刀具箱对孔进行加工,即在同一设备上准确的实现了槽和孔的加工;

25.2、对控制器进行设定,设定好每个部件工作的时间,既可以自动换向、转动、加工,实现了自动化,无需人工调整,省时省力;

26.3、操作面板上的急停按钮和状态指示灯可以看出设备运行时的状态,出现问题时按动急停按钮,停止工作,避免造成损失;

27.4、风琴式防护罩和伸缩式钢板防护罩的设置,风琴式防护罩防止铁屑落入工作台上破坏x轴导轨和x轴驱动装置,并且外形美观,伸缩式钢板防护罩可以防铁屑和防冷却液,对y轴导轨和y轴驱动装置起到了保护作用,并且坚固耐用,运行平稳,噪音小;

28.5、排屑装置将加工过程中产生的石墨屑通过负压收集装置从排屑管中收集走,避免石墨屑落入设备中损坏设备。

29.本发明结构简单,成本低,通过控制器的设定和操作,可以在一台设备上自动精确的实现了电极接头上槽和孔的加工,省时省力。

附图说明

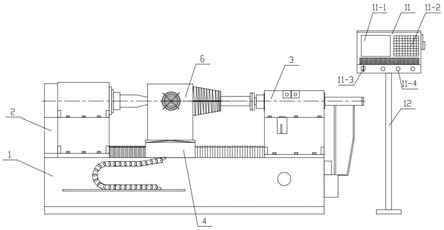

30.图1为本发明的结构示意图;

31.图2为图1的俯视图;

32.图3为图2中的a

‑

a视图;

33.图4为图2中的b

‑

b视图;

34.图5为本发明中排屑装置的结构示意图;

35.图6为工作台的结构示意图;

36.图7为移动平台的结构示意图。

具体实施方式

37.下面结合附图和实施例对本发明作进一步的详细描述。

38.如图1至7所示的一种电极接头加工装置,其中:包括工作台1、工件箱2、尾座3、移动平台4、第一刀具箱5、第二刀具箱6和控制系统;

39.所述工件箱2中安装有工件主轴2

‑

1和工件主轴驱动装置2

‑

2,所述第一刀具箱5中安装有第一刀具主轴5

‑

1、第一刀具主轴驱动装置5

‑

2和第一刀具5

‑

3,所述第一刀具5

‑

3安装于第一刀具主轴5

‑

1端部,所述第二刀具箱6中安装有第二刀具主轴6

‑

1、第二刀具主轴驱动装置6

‑

2和第二刀具6

‑

3,所述第二刀具6

‑

3安装于第二刀具主轴6

‑

1端部;

40.所述工作台1沿x轴方向设置,所述工件箱2固定安装于工作台1顶面一端,所述尾座3固定安装于工作台1顶面另一端,所述工件主轴2

‑

1和尾座3之间卡装有待加工电极接头7,所述工件箱2和尾座3之间的工作台1顶面上安装有x轴导轨1

‑

1和x轴驱动装置1

‑

2,所述移动平台4沿y轴方向设置于工作台1顶面且与x轴导轨1

‑

1滑动连接,所述x轴驱动装置1

‑

2驱动移动平台4沿x轴导轨1

‑

1往复运动;

41.所述移动平台4顶面安装有y轴导轨4

‑

1、y轴驱动装置ⅰ4

‑

2和y轴驱动装置ⅱ4

‑

3,

所述第一刀具箱5和第二刀具箱6分别设置于移动平台4顶面前后两侧且均与y轴导轨4

‑

1滑动连接,所述y轴驱动装置ⅰ4

‑

2驱动第一刀具箱5沿y轴导轨4

‑

1往复运动,所述y轴驱动装置ⅱ4

‑

3驱动第二刀具箱6沿y轴导轨4

‑

1往复运动;

42.所述移动平台4和工件箱2之间、移动平台4和尾座3之间的工作台1顶面均安装有风琴式防护罩8,所述移动平台4带动其两侧的风琴式防护罩8沿x轴导轨1

‑

1伸缩;所述第一刀具箱5外侧、第二刀具箱6外侧、第一刀具箱5和第二刀具箱6之间的移动平台4顶面均安装有伸缩式钢板防护罩9,所述第一刀具箱5和第二刀具箱6沿y轴导轨4

‑

1运动时带动伸缩式钢板防护罩9沿y轴导轨4

‑

1伸缩;

43.所述第一刀具5

‑

3和第二刀具6

‑

3外部均安装有排屑装置10,所述控制系统包括控制器和操作面板11,所述操作面板11通过面板支架12设置于工作台1一侧,所述操作面板11的信号输出端与控制器的信号输入端连接,所述控制器的信号输出端分别与工件主轴驱动装置2

‑

2、x轴驱动装置1

‑

2、y轴驱动装置ⅰ4

‑

2、y轴驱动装置ⅱ4

‑

3、第一刀具主轴驱动装置5

‑

2和第二刀具主轴驱动装置6

‑

2的信号输入端连接。

44.进一步,所述工件主轴驱动装置2

‑

2包括工件主轴伺服驱动电机2

‑2‑

1和工件主轴传动机构2

‑2‑

2,所述工件主轴伺服驱动电机2

‑2‑

1通过工件主轴传动机构2

‑2‑

2驱动工件主轴2

‑

1转动;

45.所述第一刀具主轴驱动装置5

‑

2包括第一刀具主轴伺服驱动电机5

‑2‑

1和第一刀具主轴传动机构5

‑2‑

2,所述第一刀具主轴伺服驱动电机5

‑2‑

1通过第一刀具主轴传动机构5

‑2‑

2驱动第一刀具主轴5

‑

1转动;

46.所述第二刀具主轴驱动装置6

‑

2包括第二刀具主轴伺服驱动电机6

‑2‑

1和第二刀具主轴传动机构6

‑2‑

2,所述第二刀具主轴伺服驱动电机6

‑2‑

1通过第二刀具主轴传动机构6

‑2‑

2驱动第二刀具主轴6

‑

1转动。

47.进一步,所述工件主轴传动机构2

‑2‑

2、第一刀具主轴传动机构5

‑2‑

2和第二刀具主轴传动机构6

‑2‑

2均为齿轮传动机构或者同步带传动机构。

48.进一步,其特征在于:所述工件箱2、第一刀具箱5和第二刀具箱6后侧壁均开设有通风窗。

49.进一步,所述工作台1顶面两侧安装有两组x轴导轨1

‑

1,所述移动平台4底面两侧设有两组滑块4

‑

1,所述滑块4

‑

1底部设有与x轴导轨1

‑

1外形相配合的滑槽,所述滑槽分别卡设于与其相对应的所述x轴导轨1

‑

1上;

50.所述x轴驱动装置1

‑

2为直线模组,所述直线模组的滑轨与x轴导轨1

‑

1平行设置,所述移动平台4的底面与直线模组的滑座固定连接。

51.进一步,所述移动平台4顶面两侧安装有两组y轴导轨4

‑

1,所述第一刀具箱5和第二刀具箱6底面两侧均设有两组刀具滑块5

‑

1,所述刀具滑块5

‑

1底部设有与y轴导轨外形相配合的刀具滑槽,所述刀具滑槽分别卡设于与其相对应的所述y轴导轨4

‑

1上;

52.所述y轴驱动装置ⅰ4

‑

2和y轴驱动装置ⅱ4

‑

3均为直线模组,两组所述直线模组的滑轨均与y轴导轨4

‑

1平行设置,所述第一刀具箱5和第二刀具箱6的底面分别与两组直线模组的滑座固定连接。

53.进一步,所述排屑装置10包括环形收集罩10

‑

1、排屑管10

‑

2和排屑负压收集装置10

‑

3,两组所述排屑装置10的收集罩10

‑

1分别套装于第一刀具5

‑

3和第二刀具6

‑

3外部圆周

方向,所述收集罩10

‑

1靠近待加工电极接头7一侧开口,两组所述排屑装置10的收集罩10

‑

1另一侧分别固定安装于第一刀具箱5和第二刀具箱6上,所述排屑管10

‑

2一端穿过收集罩底部设置的排屑口与所述收集罩内腔连通,所述排屑管10

‑

2另一端与排屑负压收集装置连接;

54.进一步,所述操作面板11包括显示屏11

‑

1和若干操作按键11

‑

2,所述操作面板11底部设置有急停开关11

‑

3和状态指示灯11

‑

4。

55.进一步,所述状态指示灯包括红色指示灯、黄色指示灯和绿色指示灯。

56.本发明的使用过程:

57.将待加工电极接头7卡设于工件主轴2

‑

1和尾座3之间,对控制器进行设定,设定好每个动作持续工作的时间,启动设备,开始工作;

58.x轴驱动装置1

‑

2驱动移动平台4在x方向移动,到达待加工电极接头7的位置后,y轴驱动装置ⅱ4

‑

3驱动第二刀具箱6在y方向上移动,在第二刀具6

‑

3达到工件的加工位置后,x轴驱动装置1

‑

2驱动移动平台4继续移动,带动第二刀具6

‑

3完成了待加工电极接头7上的一侧的槽的加工,加工完成一侧的槽后,工件主轴2

‑

1带动待加工电极接头7转动180

°

,继续上述动作,完成另一侧槽的加工;

59.槽加工完成后,工件主轴2

‑

1带动待加工电极接头7转动90

°

,在x轴驱动装置1

‑

2和y轴驱动装置ⅰ4

‑

2的配合下,到达设定位置,完成电极接头上孔的加工,重复上述动作,完成电极接头上全部孔的加工,即在同一设备上准确的实现了槽和孔的加工。

60.通过对控制器的控制可以自动换向、转动、加工,实现了自动化,无需人工调整,省时省力;操作面板上的急停按钮11

‑

3和状态指示灯11

‑

4可以看出设备运行时的状态,出现问题时按动急停按钮,停止工作,避免造成损失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1