适用于厚壁构件窄间隙焊接的激光-电弧复合焊接方法与流程

适用于厚壁构件窄间隙焊接的激光

‑

电弧复合焊接方法

技术领域

1.本发明涉及一种适用于厚壁构件窄间隙焊接的激光

‑

电弧复合焊接方法,属于材料加工焊接技术领域。

背景技术:

2.厚壁构件窄间隙焊接方法主要是tig焊、mig焊、埋弧焊、激光填丝焊、电子束焊、激光

‑

电弧复合焊等,现有焊接方法都不能同时满足高效、优质、自动化焊接生产需求。窄间隙tig焊,其突出优点为能得到较高的接头质量、热输入量控制较为容易、能适用于大部分材料的焊接及适用于全位置焊接,最大的缺点也是制约其发展的问题就在于效率太低;窄间隙mig焊接最大的优势就是熔敷速度快,因此其焊接效率较高,但当焊接喷嘴进入坡口时,电弧张角较小,坡口深处易产生侧壁未熔合等缺陷;窄间隙埋弧焊尽管具有单道调控金属多,效率高等优点,但焊完一道后必须进行层间熔渣清理,由于坡口窄而深,熔渣的清理,尤其是初始几层焊缝的溶渣清理十分困难;激光填丝焊接对工件间隙、对中度、错边的敏感性大,对工件装配精度要求苛刻,厚壁构件多层多道焊接时,每一层焊接对后续焊接质量影响较大,增加了厚壁构件焊接的废品率;窄间隙电子束焊虽然具有能量密度高、焊缝深宽比大、焊缝热影响区小等特点,但是电子束焊需要在真空环境下进行焊接,对于厚壁构件焊接过程成本高。

3.窄间隙激光

‑

电弧复合焊接技术由于具有高焊接速度、桥接能力好、可通过焊丝调整接头化学成分、设备集成要求较低等显著优势,虽然一定程度上解决了上述单一焊接热源的热输入大、焊接效率低、工况适应性差等焊接问题,但是仍不能有效解决厚壁构件窄间隙焊接侧壁未熔合、气孔、高焊速低熔效率的问题。关于解决窄间隙激光

‑

电弧复合焊侧壁熔合不良问题国内外研究学者也提出很多改进方法,例如增大焊丝直径、电机驱动旋转电弧、电磁控制电弧摆动、电机驱动电弧摆动、摆动激光束等方式。采用大直径焊丝时,焊接过程焊丝端部面积增大电弧面积增大,使得在窄间隙坡口焊接中电弧笼罩坡口使电弧热量传递给侧壁,从而解决侧壁熔合不良的问题。但增大焊接直径会导致焊接热输入大,接头软化现象严重,实际生产过程中容易出现气孔、裂纹等缺陷,接头力学性能降低;采用电机驱动旋转电弧、电磁控制电弧摆动、电机驱动电弧摆动方式解决窄间隙侧部熔合不良等问题时,通过外加辅助设备使电弧在坡口内做摆动或旋转运动,增加焊接热量向更好的向侧壁传递,从而解决侧壁熔合不良的问题,但是这些方法需要改进焊接设备和外加辅助设备,大大增加了焊接设备的成本;当采用摆动激光束焊接解决窄间隙侧部熔合不良等问题,摆动的激光束扩宽熔池面积,增加熔池流速,使焊接热量更好的向侧壁传递,从而解决侧壁熔合不良的问题,但是激光束的摆动会影响焊接过程中匙孔的稳定性,影响焊接质量。因此针对上述厚壁构件窄间隙焊接侧壁未融合、气孔等焊接问题,开发一种适用于厚壁构件焊接的新型高效、优质、节能的焊接方法十分重要。

技术实现要素:

4.本发明针对窄间隙厚壁焊接结构件,通过选用具有自旋转特性的多股绞合焊丝,解决窄间隙激光

‑

电弧复合焊侧壁熔合不良、熔敷效率低等问题,提出一种适用于厚壁构件的窄间隙、高效、控性的激光

‑

电弧复合焊接方法。

5.本发明提出一种适用于厚壁构件窄间隙焊接的激光

‑

电弧复合焊接方法,具体包括以下步骤:

6.(1)坡口设计:根据所焊接材料及板厚设计窄间隙激光

‑

电弧复合焊的焊接坡口;

7.(2)选定多股绞合焊丝绞合结构;

8.(3)选定绞合焊丝种类;

9.(4)选定多股绞合焊丝捻制参数,所述多股绞合焊丝捻制参数包括多股绞合焊丝捻距倍数和螺旋升角;

10.(5)设定焊接工艺参数:根据绞合后的多股绞合焊丝设计试验参数与试验条件,选定弧焊方式和热源相对位置,其中激光功率1kw

‑

30kw,焊接电流100a

‑

500a,光丝间距0

‑

8mm,焊丝直径0.8mm

‑

6mm,保护器流量15l/min

‑

30l/min,焊接速度0.3m/min

‑

4m/min,其中激光器相对于竖直平面夹角为5

‑

15

°

,焊枪相对于竖直平面的倾角为15

°‑

75

°

;

11.(6)坡口清理:在被焊工件表面进行机械打磨或采用激光清洗,除去表面油污和氧化膜;

12.(7)装夹:将清洗或打磨完成后的被焊试件固定在焊接夹具上,调整好焊接设备与焊接试样的相对位置;

13.(8)焊接:预设引弧板和收弧板,先接通保护气,进行焊枪电弧引弧和激光光源发射激光束完成焊接;

14.(9)清理:对厚壁构件窄间隙激光

‑

电弧复合焊层间进行清理。

15.优选地,步骤(1)中所述的窄间隙激光

‑

电弧复合焊坡口形式为i型、u型、v型或k型。

16.优选地,步骤(1)中所述的焊接材料包括铝、钢、钛、镍基合金。

17.优选地,焊接坡口选择超窄间隙坡口,坡口角度控制在1

°‑5°

。

18.优选地,步骤(3)中所述的绞合焊丝种类包括不同成分的实芯焊丝、不同成分的药芯焊丝或实芯焊丝与药芯焊丝混合进行绞合,从而实现焊丝多元化和定制化。

19.优选地,步骤(5)中所述激光光源为光纤激光器、yag激光器或co2激光器。

20.优选地,步骤(5)中所述电弧热源为熔化极惰性气体保护焊(mig)或熔化极活性气体保护焊(mag)。

21.优选地,步骤(9)中所述清理为采用机械清洗或激光清洗。

22.本发明所述的适用于厚壁构件窄间隙焊接的激光

‑

电弧复合焊接方法的有益效果为:

23.1.本发明采用激光焊与多股绞合焊丝熔化极气体保护焊相结合的方式进行厚壁构件窄间隙焊接时,不仅可以利用激光深熔焊、多股绞合焊丝自旋转电弧焊单一热源的优势,并且可以利用两热源复合后带来的诸多益处,比如:对于打底焊,当旋转电弧在前、激光在后时,利用绞股焊丝涡流型搅动熔池特性,引导液态金属向熔池底部流动,可以增强激光深熔焊的特点,适当增加焊接坡口钝边尺寸,减少焊缝金属填充量;对于填充盖面焊,还可

以最大限度地发挥多股绞合焊丝高效熔敷的特性,提高单道焊接金属填充量,解决传统激光

‑

单丝电弧复合焊高速、低熔敷效率的问题;

24.2.本发明充分利用焊接过程中多股绞合焊丝的旋转电弧搅动熔池的特性,为厚壁构件窄间隙焊接缺陷的抑制、接头力学性能的提高效果明显,体现在四个方面:第一,利用激光在前具有稳定电弧和吸引电弧的作用,通过参数设置,实现旋转电弧定方向、定幅度地搅动熔池,促进熔池向两侧快速扩张,增加了熔池与侧壁之间的传热,使热量更快的传递给侧壁,从而保证侧壁熔合良好;第二,复合热源提高了熔池内液态金属定向搅动速度,为焊接气孔溢出提供通道和充足的时间,有效降低了焊缝气孔率;第三,激光的加入可以增加旋转电弧焊缝熔深方向的熔池流动,从而消除多层多道焊接层间未熔合等缺陷;第四,对熔池的搅动作用,有效地实现焊缝晶粒细化、化学成分均匀化,从而提高焊接接头力学性能;

25.3.本发明针对不同厚壁构件窄间隙焊接接头不同的服役环境和使用需求,通过多股绞合焊丝制作过程中单丝成分设计及捻指参数设置,实现厚壁构件窄间隙焊缝成形与接头性能的双重调控,解决传统焊丝开发周期长、研制过程复杂、焊丝成分单一的弊端,实现满足厚壁构件窄间隙焊接接头某一特殊力学性能的焊丝定制化需求。

附图说明

26.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

27.在附图中:

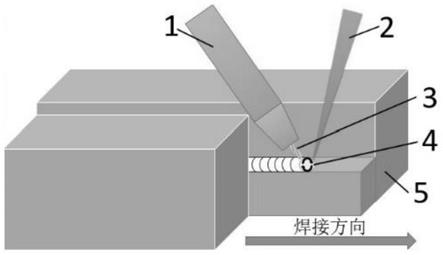

28.图1为本发明所述的一种适用于厚壁构件窄间隙焊接的激光

‑

电弧复合焊接方法的示意图;

29.图2为本发明的多股绞合焊丝常用的绞合结构,其中,1*3表示三股绞合焊丝结构,3+3表示三股焊丝与另外三股焊丝组成的绞合焊丝结构,1*7表示七股绞合焊丝结构,1*19表示十九股绞合焊丝结构,7*7+6表示七跟七股焊丝与另外六股焊丝组成的绞合焊丝结构;

30.图3为本发明的不同窄间隙坡口形式示意图,其中,(a)表示u型坡口,(b)表示v型坡口,(c)表示i型坡口;

31.图4为本发明的不同实芯焊丝与药芯焊丝搭配示意图,其中,(a)表示均为实芯焊丝,(b)表示实芯焊丝与药芯焊丝搭配,(c)表示均为药芯焊丝;

32.图5为本发明的多股绞合焊丝捻制参数捻距和捻角示意图;

33.图6为实施例1的焊缝形貌图;

34.图7为实施例1的焊缝x射线图;

35.图8为实施例2的焊缝形貌图;

36.图9为实施例2的焊缝x射线图;

37.其中,1

‑

焊枪,2

‑

激光束,3

‑

多股绞合焊丝,4

‑

焊缝,5

‑

板材。

具体实施方式

38.以下结合附图对本发明的具体实施方式作进一步详细的说明:

39.具体实施方式一:参见图1

‑

9说明本实施方式。本实施方式所述的适用于厚壁构件窄间隙焊接的激光

‑

电弧复合焊接方法,具体包括以下步骤:

40.步骤1:坡口设计:

41.根据所焊接材料及板厚设计窄间隙激光

‑

电弧复合焊的焊接坡口,常见的窄间隙激光

‑

电弧复合焊坡口形式为i型、u型、v型或k型等,如图3所示。所述本实验使用材料包括:铝、钢、钛、镍基合金等常用焊接材料;本发明不限于上述的焊接材料和坡口形式。

42.在焊接前,对厚板进行窄间隙坡口设计,坡口设计需考虑以下几点:

①

考虑到厚板构件焊接成本及焊接变形,需提高焊接效率、降低焊接热输入,焊接坡口应尽量选择超窄间隙坡口,坡口角度控制在1

°‑5°

之间;

②

焊丝可达性,焊接过程中热应力和组织应力的不断叠加,坡口尺寸会发生变化,不仅要求焊丝的末端能够送到激光束作用的焊接区域,而且要求焊接过程中送丝的稳定性和指向性波动要小;

③

光束可达性,激光束通过坡口上表面达到坡口底部的过程中不能因为试板变形或者是坡口角度过小导致激光束被坡口边缘位置遮挡而影响到激光束的传输;

④

层间清理问题,多层多道焊接时,应充分考虑焊后采用何种清理工具实现对坡口内的烧损颗粒的彻底清理;

⑤

保护气可达性,随焊接过程中坡口尺寸的变化,自上而下吹入窄间隙坡口的气流的流速和流量都会发生变化。因此,窄间隙焊接坡口设计时,应当充分的考虑以上几个因素对实际焊接过程中的影响。

43.步骤2:选定多股绞合焊丝绞合结构:首先根据实际的焊缝相貌选择多股绞合焊丝的结构,多股绞合焊丝常见的绞合结构如图2所示,多股绞合焊丝的绞合结构和具体绞合参数选定组成其结构特征。理论上多股绞合焊丝结构是多种多样的,但从实用性的角度来说主要有如图2所示的5种绞合结构。每一种绞合结构都有其应用的侧重点,如1

×

3结构的多股绞合焊丝偏重于增强焊缝熔透性,3+3结构的多股绞合焊丝偏重于焊缝成分调控,7

×

7结构的多股绞合焊丝偏重于堆焊的熔敷速度等等。

44.步骤3:选定绞合焊丝种类:根据焊接接头组织需求选取所需要的焊丝牌号,以1

×

3结构的多股绞合焊丝为例如图4所示,可以选用不同成分的实芯焊丝、不同成分的药芯焊丝或实芯焊丝与药芯焊丝混合进行绞合,从而实现焊丝多元化和定制化。

45.步骤4:选定多股绞合焊丝捻制参数:多股绞合焊丝的捻制参数制定会影响多股绞合焊丝的质量,同时也会对焊缝形貌进行调节,制造工工艺参数中相对重要的参数是捻距和螺旋升角。多股绞合焊丝捻距倍数和螺旋升角可以调节焊缝熔深和熔宽,当多股绞合焊丝捻距倍数和螺旋升角减少时,在相同的焊接参数下,可以获得较小的熔深;当多股绞合焊丝捻距倍数和螺旋升角增大时,在相同的焊接参数下,会获得更大熔深。在实际焊接生产过程中,可以根据焊接实际需求制定多股绞合焊丝捻制参数,以满足焊接生产对熔深和熔宽焊缝尺寸的需求。

46.步骤5:设定焊接工艺参数:根据绞合后的多股绞合焊丝设计试验参数与试验条件,选定弧焊方式(mig/mag),热源相对位置(激光前置/电弧前置),激光功率1kw

‑

30kw,焊接电流100a

‑

500a,光丝间距0

‑

8mm,焊丝直径0.8mm

‑

6mm,保护器流量15l/min

‑

30l/min,焊接速度0.3m/min

‑

4m/min,其中激光器相对于竖直平面夹角为5

‑

15

°

,焊枪相对于竖直平面的倾角为15

°‑

75

°

。

47.所述激光光源为光纤激光器、yag激光器或co2激光器。

48.所述电弧热源为熔化极惰性气体保护焊(mig)或熔化极活性气体保护焊(mag)。

49.步骤6:坡口清理:在被焊工件表面进行机械打磨或采用激光清洗,除去表面油污和氧化膜。

50.步骤7:装夹:将清洗或打磨完成后的被焊试件固定在焊接夹具上,调整好焊接设备与焊接试样的相对位置。焊接设备与焊接试样的相对位置如图1所示。

51.步骤8:焊接:预设引弧板、收弧板,先接通保护气,进行焊枪电弧引弧和激光光源发射激光束进行焊接。

52.步骤9:清理:对于厚壁构件窄间隙激光

‑

电弧复合焊层间清理十分重要,如果焊缝清洗不好不但会引起焊接接头出现夹渣和侧壁熔合不良等问题,还会导致下道焊缝出现成形不良的问题。清洗可以采用机械清洗或激光清洗。

53.实施例1:

54.以5a06铝合金试板为例,选取1

×

3结构的er5356多股绞合焊丝,多股绞合焊丝捻距为12mm、螺旋升角为17.44

°

,根据焊缝熔深和熔宽的需求,熔深5.5

‑

6mm,熔宽9

‑

10mm,施焊前试板通过机械加工去除表面氧化膜,并用酒精擦拭表面去除附着油污,将焊件固定在焊接夹具上;设定焊接参数:激光功率5.5kw,焊接电弧电流180a,光丝间距4mm,焊接速度0.5m/min,保护气流量20l/min。调整焊枪2、激光束4和试板1的相对位置,其中激光器相对于竖直平面夹角为15

°

,焊枪相对于竖直平面的倾角为35

°

,试板前后预置引弧板和收弧板,开启激光器、起弧,施焊;焊接结束后息弧、关闭激光器,焊接完毕。通过激光

‑

多股绞合焊丝mig复合焊接,得到气孔率低于1%的焊缝,且焊缝表面平整光滑,形貌良好,与实芯焊丝相比在形同的焊接热输入下,多股绞合焊丝的送丝速度是实芯焊丝的1.32倍(如图6

‑

7所示)。

55.实施例2:

56.以实施例1为基础,根据焊缝熔深和熔宽的需求,熔深8.5mm

‑

9.5mm,熔宽20mm

‑

22mm施焊前试板通过机械加工去除表面氧化膜,并用酒精擦拭表面去除附着油污,将焊件固定在焊接夹具上;设定焊接参数:激光功率5.5kw,焊接电弧电流220a,光丝间距4mm,焊接速度2m/min,保护气流量20l/min。调整焊枪2、激光束4和试板1的相对位置,其中激光器相对于竖直平面夹角为15

°

,焊枪相对于竖直平面的倾角为35

°

,试板前后预置引弧板和收弧板,开启激光器、起弧,施焊;焊接结束后息弧、关闭激光器,焊接完毕。通过激光

‑

多股绞合焊丝mig复合焊接,得到气孔率低于1%的焊缝,且焊缝表面平整光滑,形貌良好与实芯焊丝相比在形同的焊接热输入下,多股绞合焊丝的送丝速度是实芯焊丝的1.36倍(如图8

‑

9所示)。

57.本发明采用激光焊与多股绞合焊丝熔化极气体保护焊相结合的方式,利用焊接过程中多股绞合焊丝的自旋转特性,结合激光引导电弧和稳定电弧的作用,通过焊接工艺参数与焊丝捻制参数的匹配,实现对焊接熔池定方向、定幅度的涡流型搅动,显著增加熔池流动速度,在不增加任何辅助设备情况下,解决厚壁构件窄间隙焊接侧壁未熔合、夹渣、气孔、层间未熔合等焊接缺陷问题;利用复合热源优势,进一步提高多股绞合焊丝高效熔敷的利用率,通过不同种类多股绞合焊丝的引入实现接头微量合金元素定制,从而获得一种适用于厚壁构件窄间隙的高效、优质、焊接形

‑

性同步调控的新焊接方法。

58.所述的解决厚壁构件窄间隙侧壁未熔合问题主要体现在以下两个方面,一方面多股绞合焊丝是由多根单丝按照一定的结构螺旋绞合而成,是一种新型结构焊接材料。当多股绞合焊丝作为熔化极焊接材料时,会产生逆绞合方向的旋转电弧,旋转电弧作用到熔池,使得熔池产生涡流型搅动,增加熔池流速使熔融的液态金属向熔池边缘定向扩散,使焊接过程中的热量更好的向熔池边缘传递,增加熔池宽度。另一方面在电弧焊的基础上,激光的

加入可以在增加熔池的面积的同时提高熔池的流速。两个方面都是在增加熔池流动的基础上,增加熔池中熔融的液态金属与窄间隙侧壁的接触机会,因此可以有效解决窄间隙焊接过程侧壁熔合不良的问题。

59.所述有效解决厚壁构件窄间隙焊接效率低的问题主要体现在以下两个方面:一方面从打底焊的工艺角度来说,利用绞股焊丝对熔池金属的涡流型搅动作用,结合激光在前的引导作用,可以有效地促进液态金属向熔池底部流动,进一步增强了激光深熔焊的特点,使打底层焊缝熔深显著增加,这样在坡口设计时可以适当地增加坡口的钝边尺寸,进而减少坡口内焊缝金属的整体填充体积;另一方面从填充焊的工艺角度来说,填充采用中小功率激光与多股绞合焊丝电弧复合焊,通过中小功率激光的引入可以为多股绞合焊丝熔化提供热量,相比于传统的多股绞合焊丝熔化极气体保护焊相比,可以适当提高多股绞合焊丝的送丝速度,从而提高多股绞合焊丝的熔敷效率,使单位时间熔敷金属填充量增加,从而减少填充焊的层数。综上所述减少厚壁构件熔敷金属填充量和增加单层熔敷金属填充量两个角度提高焊接效率。

60.所述的实现厚壁构件窄间隙优质焊接主要实现方式是,采用激光与具有自旋转特性的多股绞合焊丝熔化极电弧复合,通过对多股绞合焊丝捻制参数、送丝速度与焊接速度的选择搭配,可以实现对焊缝熔池定方向、定幅度的搅动,这一特点带来两点益处,一是当激光在前、电弧在后时,激光不仅可以起到预热的作用,还具有引流的作用,引导电弧实现对熔池的定向搅动,为窄间隙焊缝中熔渣和气体上浮提供了溢出通道和溢出时间,同时增加了焊缝深度方向的指向性,保证了焊接过程层间熔合,从而减少夹渣、气孔、层间未熔合等焊接缺陷;另一方面,利用对熔池定向搅动的特点,有利于焊缝晶粒细化、化学成分均匀化,从而实现焊缝组织、成分均匀化,提高焊接接头力学性能,实现优质焊接。

61.所述实现厚壁构件窄间隙焊接的形

‑

性控制具体是指在根据不同厚壁构件接头服役环境的不同和应用特性需求,通过对多股绞合焊丝成分、结构的设计,实现焊缝成形和接头力学性能的双重调控,一方面,通过多股绞合焊丝捻制参数及复合焊接过程送丝速度、焊接速度的调控,可以调节绞股焊丝对熔池搅动直径和搅动频率的调节,从而实现焊缝熔深、熔宽的调节,以满足实际应用对焊缝尺寸的需求;另一方面,通过绞合焊丝中单丝种类、成分组合,结合结构设计,对焊丝进行定制化,以满足焊接接头某一特定力学性能的特殊使用需求,从而实现焊缝成形、接头性能的形

‑

性控制。

62.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明。所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,还可以是上述各个实施方式记载的特征的合理组合,凡在本发明精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1