导光板抛铣刀具的制作方法

1.本发明与导光板加工设备相关,尤其是一种导光板抛铣刀具。

背景技术:

2.在导光板制程中,当导光板经过各项生产步骤而形成所需结构型态后,在最终的包装出货前,一般来说还须经过抛铣加工,使整体尺寸进规,以利于后续面板厂组装。

3.抛铣加工中,大致可分为三道制程,分别为筒刀、盘刀与成型刀,筒刀用于针对大型工件进行侧铣、粗铣加工,盘刀则是主要用以抛铣工件平面,以获得所需的表面粗糙度,成型刀则是用以将工件抛铣形成所需的型态,例如导角或定位角。

4.然而,考虑加工效率与速度,一般来说导光板的抛铣会以整组方式进行,而非逐一针对各导光板进行加工。这样一来,在该种抛铣加工方式下,会导致整组导光板在进行加工后有尺寸差异产生,且加工时的排屑亦为须克服的问题,以免影响后续导光板的包装出货质量。

5.有鉴于此,发明人总结从事相关行业多年的丰富经验,构思并提出一种导光板抛铣刀具,以提供适用于导光板组抛铣加工的设备工具,同时消除会影响导光板质量的各项不良情况。

技术实现要素:

6.本发明要解决的技术问题是为了克服现有技术中产品存在尺寸差异,且存在加工时排屑的缺陷,提供一种其能控管整组导光板在抛铣加工时的尺寸公差,并管制侧边的粗糙度,以控制侧向光学的表现,使整体制程指标值上升,同时亦能降低整体废料率的导光板抛铣刀具。

7.本发明是通过下述技术方案来解决上述技术问题:

8.一种导光板抛铣刀具,用于针对由多片导光板堆栈的导光板组进行抛铣加工,其中导光板组的总高度为d,其特点在于:所述导光板抛铣刀具为圆形盘刀,且所述导光板抛铣刀具的半径为r,并符合r=(d/2)/sinθ的关系式,其中,θ为所述导光板抛铣刀具在加工时相对导光板组水平面的入刀角度,且θ为10

±

5度,所述导光板组的总高度为d为140~180mm。据此,通过管控刀具入刀角度与导光板组总高度来设定抛铣刀具直径大小的方式,可有效解决导光板抛铣加工后产生的落差,让导光板的制程精准度随的提升,并增进导光板的产品良率。

9.较佳的,基于上述实施方式,在另一实施方式中,所述导光板抛铣刀具在加工时相对导光板组水平面的入刀角度θ为10度,如此可兼具排屑与尺寸一致性的需求。

10.进一步,较佳的,导光板组的总高度为d为160mm,以取得更好的产品加工成果。

11.本发明的积极进步效果在于:通过管控刀具大小的方式,使导光板因应抛铣加工所产生抛铣圆弧差异保持在允许范围内,降低整批产品中各导光板的尺寸差异,提升整体制程的精度与准度能力;同时符合前述条件的刀具,还可兼顾排屑需求,消除加工碎屑残留

的不良影响,并大幅降低废料率,让加工后的导光板产品工差得以缩小。进一步地,针对刀具的设计,本发明还提出了更细节的条件限制,以公开较为优异的刀具结构特征。

附图说明

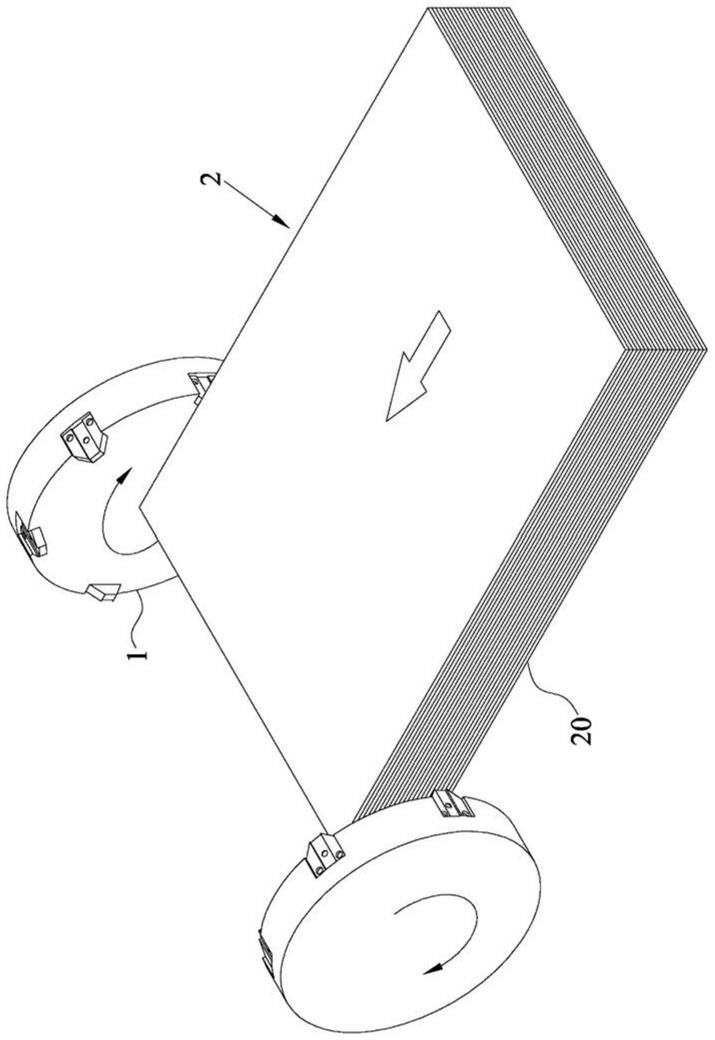

12.图1为本发明一实施方式的导光板抛铣刀具的加工应用示意图 (一)。

13.图2为本发明一实施方式的导光板抛铣刀具的加工应用示意图 (二)。

具体实施方式

14.下面通过实施例的方式,并结合附图来更清楚完整地说明本发明。

15.在导光板的表面抛铣加工制程中,大多利用盘刀针对导光板表面以旋转方式进行加工,在此制程工序中,看似为平面式加工,但实际上考虑排屑需求,刀具会相对被加工表面倾斜一夹角进行作动。然而,因倾斜角度加工的缘故,导致导光板组在进行旋转抛铣加工后,会有整组尺寸差异产生,而发生前述尺寸差异的缘由为刀具相对导光板组中各导光板所形成的抛铣痕问题。另方面,除了入刀角度以外,刀具相对于被加工物的大小比例,也会影响排屑情况。而现有的导光板抛铣制程,无论针对大尺寸或小尺寸的导光板,皆使用相同的盘刀机具,在面对大尺寸导光板加工时,衍生出盘刀过小而导致抛铣形成的粉屑不易排除的问题。综合上述情况,发明人发现必需找出加工物(即盘刀)与被加工物(即导光板组)的间的理想尺寸比,才能解决上述各项缺陷。有鉴于此,发明人通过管控刀具大小的方式,来让倾斜角度加工所造成的抛铣圆弧痕迹差异在可允许范围内,并兼顾排屑的顺畅度,进而有效提升导光板的产品良率与一致性,改善导光板抛铣制程现存的各项缺失,以下即针对本发明所揭露的一种导光板抛铣刀具进行说明。

16.请参阅图1~2,其为本发明一实施方式的导光板抛铣刀具的加工应用示意图(一)、(二),其中,为方便示意,特此声明图中的导光板抛铣刀具为简易示意,而省略诸如承载基座或马达等其余机构,并图中所示并非实际尺寸比例。本发明的导光板抛铣刀具1,用于针对由多片导光板20堆栈成落的导光板组2进行抛铣加工,其中导光板组2的总高度为d。导光板抛铣刀具1的特征在于其为圆形盘刀,且导光板抛铣刀具1的半径为r,并符合r=(d/2)/sinθ的关系式。其中θ为导光板抛铣刀具1在加工时相对导光板组2水平面的入刀角度,且θ为10

±

5度,导光板组2的总高度d为140~ 180mm,其中图2为方便示意省略绘制各导光板20,实际上该图所示的导光板组2同于图1般为多个导光板20所堆栈形成。如此,符合上述条件的导光板抛铣刀具1,在针对导光板组2进行加工时,即可大幅缩小导光板20 整落尺寸差异,且整批产品的尺寸公差也能因此大幅减少,并且可消除不必要的材料浪费,使切削后的整体废料率可降低,相对地,也有助于提升整体抛铣制程的精度与准度。

17.附带一提,利用圆形盘刀加工时,若相对导光板组20水平面的入刀角度θ太小会有排屑不良的情况,而入刀角度θ太大则是会导致整落尺寸差异增加,因此本发明提出基于适切的入刀角度θ考虑,并根据所欲加工的导光板组2总高度条件,来调整圆形盘刀尺寸的方式,使符合上述关系式的导光板抛铣刀具1在应用上能获得更好的抛铣加工结果,进而达到上述的各项优良功效。

18.本发明提出的导光板抛铣刀具1,为依据加工条件入刀角度为θ为 10

±

5度,导光板组总高度d为140~180mm所制成符合上述条件式的圆形盘刀,以让导光板组2的被加工表

面所产生的抛铣圆弧差异大幅缩小,促进制成的导光板产品的质量与光学品味。实际应用上,可同时设置二组导光板抛铣刀具1,以分别对堆栈成落的导光板组2共构形成的平面进行加工,而如图1所示。进一步地,举例来说,当限定导光板抛铣刀具1在加工时相对导光板组2水平面的入刀角度θ为10度,且针对总高度d为140~180mm 的导光板组2进行加工时,依据上述关系式,适用的导光板抛铣刀具1的半径r约为40~52公分,如此以入刀角度θ为10度的条件对总高度d为140~ 180mm的导光板组进行加工,即可达成上述功效。或者,当限定加工条件为针对总高度d为160mm的导光板组2进行加工,而入刀角度θ为10

±

5 度时,适用的导光板抛铣刀具1的半径r则约为31~92cm,如此以此入刀角度条件对总高度d为160mm的导光板组2进行加工,也可获得上述功效。

19.进一步地,在此再举一实际应用上的示例进行说明,当导光板组2的总高度d为160mm,入刀角度θ为10度时,此时适用的导光板抛铣刀具1的半径r依据上述关系式,即可得约为46cm。换言之,当使导光板抛铣刀具 1的半径r为46cm再依据设定的入刀角度θ为10度的条件进行抛铣加工后,所得到的导光板产品,原先因为盘刀标尺而在加工时造成的抛铣痕差异,即可落于可允许的范围内,进而大幅缩减整落导光板组2中各导光板20间的尺寸差异,相对地即可提升导光板产品的质量与良率。而在排屑方面,除了调整入刀角度θ于较适切的参数外,由于以前述关系式所制成的导光板抛铣刀具1,相对于被加工的导光板组2尺寸来说,其比例处于较为理想的状态,因此可解决过往因为盘刀相对于导光板组2的尺寸来说过小而导致的排屑不良问题。

20.综上所述,本发明的导光板抛铣刀具,以找出加工物与被加工物的理想尺寸比的概念,通过管控刀具大小使导光板因应抛铣加工所产生抛铣圆弧差异保持在允许范围内,降低整批产品中各导光板的尺寸差异,提升整体制程的精度与准度能力;同时符合前述条件的刀具,亦可兼顾排屑需求,消除加工碎屑残留的不良影响,并大幅降低废料率,让加工后的导光板产品工差得以缩小。进一步地,针对影响刀具设计的加工条件,本发明还提出更细节的限制,以公开较为优异的刀具结构特征,并使板面两侧(业界称之腰身)的光学表现一致。

21.【符号说明】

[0022]1ꢀꢀꢀꢀ

导光板抛铣刀具

[0023]2ꢀꢀꢀꢀ

导光板组

[0024]

20

ꢀꢀꢀ

导光板

[0025]

θ

ꢀꢀꢀꢀ

导光板抛铣刀具相对导光板组水平面之入刀角度

[0026]

d

ꢀꢀꢀꢀ

导光板组总高度

[0027]

r

ꢀꢀꢀꢀ

导光板抛铣刀具半径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1