一种用于剪切钢板的剪刃及其生产工艺的制作方法

1.本发明涉及剪刃技术领域,具体为一种用于剪切钢板的剪刃及其生产工艺。

背景技术:

2.在轧钢生产中,剪切机是用于将钢板(坯)剪切成规定尺寸的设备,在钢板生产中发挥着要重的作用,世界应用最多的是斜刀片式剪切机,其主要工作原理是将上下两个剪刃安装在上、下刀台上,通过上下刀台的相对运动带动上、下剪刃在压力作用下将钢板切断。

3.剪刃在工作时承受高负荷的压应力,摩擦力和冲击力,同时还要承受一定的高温作用。

4.目前的剪刃在安装时需要通过多个螺钉进行固定,而剪刃又需要经常拆卸维护来提高其使用寿命,进而给维护人员带来不便,同时生产单位为了提高生产效率往往会一次剪切多根棒料,需要剪刃具有更好的硬度和耐磨性,才能适应该工作状态。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种用于剪切钢板的剪刃及其生产工艺,具备便于拆卸,使用寿命长的优点,解决了现有剪刃不便于拆卸,工作状态恶劣的问题。

6.为实现上述目的,本发明提供如下技术方案:一种用于剪切钢板的剪刃,包括剪刃,所述剪刃内设有辅助固定机构。

7.所述剪刃包括安装部,所述安装部上表面固定连接有剪切部,所述剪切部外周壁固定连接有渗碳层,所述渗碳层外周壁固定连接有耐腐蚀层,所述耐腐蚀层外周壁固定连接有耐磨层。

8.所述辅助固定机构包括螺纹套,所述螺纹套内固定安装有步进马达,所述步进马达左右两表面均固定连接有导柱,所述导柱外套接有固定插销,所述步进马达的输出轴下表面固定连接有转盘,所述转盘外周壁转动连接有数量为两个的连动杆。

9.进一步,所述安装部和剪切部为一体成型钢刀,所述渗碳层的厚度为1

‑

2mm,所述耐腐蚀层的厚度为0.3

‑

0.5mm,所述耐磨层的厚度为0.2

‑

0.6mm,所述辅助固定机构位于安装部内。

10.进一步,所述安装部内开设有螺纹孔,所述螺纹套与螺纹孔螺纹连接,所述螺纹套的长度等于螺纹孔的长度,所述螺纹套内开设有方形孔,所述步进马达上表面与方形孔上表面固定连接。

11.进一步,所述固定插销内开设有与导柱相适配的第一凹槽,所述固定插销的高度等于方形孔的高度,所述连动杆远离转盘的一端插接至相邻固定插销内且与固定插销转动连接。

12.进一步,所述固定插销内开设有与连动杆相适配的第二凹槽,所述辅助固定机构的数量不小于四个,相邻两个所述辅助固定机构之间的间距均相等。

13.一种用于剪切钢板的剪刃的生产工艺,包括以下步骤:

14.1)取用质量百分比为:铬3.5

‑

5.0%、钼2.0

‑

2.5%、钨1.5

‑

3.0%、镍1.4

‑

1.6%、钒0.5

‑

3.0%、锰0.25

‑

1.50%、碳0.35

‑

0.60%、铌0.05

‑

0.15%、铈0.05

‑

0.10%、钴0.06

‑

0.09%、磷≤0.030%、硫≤0.030%、余量为铁的原料投入中频炉内进行冶炼,然后再进行铸锭、锻棒料处理,在处理完成后,将得到的棒料进行电渣重熔处理,剔除棒料中的杂质,最后通过锻造处理,得到剪刃毛坯;

15.2)取用步骤1)中的剪刃毛坯对其平面、侧面和端面进行铣削加工处理,粗磨毛坯底面和侧面,保证垂直度,并保留精加工余量,然后加工螺纹孔;

16.3)将粗加工后的剪刃毛坯置入盐浴炉内进行淬火处理,加热到980

‑

1000℃,保温30

‑

60min,油冷,24h后进行三次回火处理,然后平面磨1

‑

2mm,预留到净尺寸0.5mm,消除隐裂,再保温一次;

17.4)对剪刃毛坯进行精磨处理,然后对其进行抛光,抛光完成后,对其表面进行清洗,然后对非剪切部的表面进行防渗处理,将其加热到设定温度之后,保温一段时间,然后在该温度下对工件进行渗碳处理和扩散处理,对剪切部表面进行渗碳,随后降温至淬火温度进行保温,出炉空冷后进行车碳层及去应力回火;

18.5)制备耐腐蚀涂料和耐磨涂料,用等离子喷涂设备将耐腐蚀涂料和耐磨涂料依次喷涂在剪刃剪切部表面,冷却后既得剪刃成品。

19.进一步,所述步骤1)中锻坯料的加热温度为1180

‑

1140℃,始锻温度为1050

‑

1000℃,终锻温度为900

‑

850℃;所述步骤3)中第一次回火温度为560℃,保温2.5h,第二次回火温度为570℃,保温3h,第三次回火,温度580℃,保温3h。

20.进一步,所述粗磨余量为0.08mm,所述精磨处理分为两次精磨,第一次精磨至余量为0.03

‑

0.05mm,第二次精磨至余量为

±

0.002mm,所述抛光后的尺寸公差在

‑

0.001mm,表面粗糙度<ra0.07μm。

21.进一步,所述耐腐蚀涂料喷涂前需要对其进行预清理和预加热处理,所述预清理包括对其表面油污的清理和喷砂处理,所述预加热处理需使其表面为温度在250℃下保持2个小时以上。

22.进一步,所述喷涂时的送粉量为15g/min、喷涂距离120mm,喷涂完后,放入电阻炉中升温至620

‑

640℃,升温速度为40℃/min,保温1

‑

2h后,空冷出炉。

23.与现有技术相比,本技术的技术方案具备以下有益效果:

24.1、该用于剪切钢板的剪刃及其生产工艺,通过设置辅助固定机构,使得剪刃在与刀座固定的过程中无需手动拧动螺丝固定,从而提高拆装效率,由于辅助固定机构可用与剪刃自由分离,当剪刃损坏后,辅助固定机构还可取下后用于另一剪刃,减小成本。

25.2、该用于剪切钢板的剪刃及其生产工艺,通过在剪刃生产过程中进行电渣重熔处理,可以提高钢的洁净度,通过多次回火处理改善淬火后的性能,并在机加工后再次低温回火处理,使内部应力分布均匀,提高剪刃的韧性,通过在剪刃的剪切部生成渗碳层、耐腐蚀层和耐磨层,提高剪刃的硬度、耐磨性和抗腐蚀能力,使其能够更好的面对复杂的工作环境。

附图说明

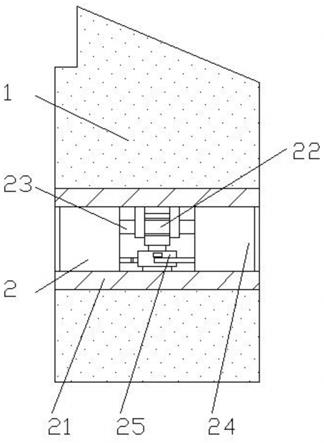

26.图1为本发明结构示意图;

27.图2为本发明转盘与连动杆的结构示意图;

28.图3为本发明渗碳层、耐腐蚀层和耐磨层的结构示意图。

29.图中:1剪刃、2辅助固定机构、21螺纹套、22步进马达、23导柱、24固定插销、25转盘、26连动杆、3渗碳层、4耐腐蚀层、5耐磨层。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1

‑

3,本实施例中的一种用于剪切钢板的剪刃,包括剪刃1,剪刃1内螺纹连接有辅助固定机构2。

32.剪刃1包括安装部,辅助固定机构2位于安装部内,安装部上表面固定连接有剪切部,剪切部外周壁固定连接有渗碳层3,渗碳层3外周壁固定连接有耐腐蚀层4,耐腐蚀层4外周壁固定连接有耐磨层5,通过渗碳层3、耐腐蚀层4和耐磨层5的配合提高剪切部的硬度及使用寿命。

33.辅助固定机构2包括螺纹套21,安装部内开设有螺纹孔,螺纹套21与螺纹孔螺纹连接,螺纹套21的长度等于螺纹孔的长度,螺纹套内开设有方形孔,通过与方形孔相适配的方形工具头,可辅助螺纹套21拧入剪刃1内,螺纹套21内固定安装有步进马达22,步进马达22左右两表面均固定连接有导柱23,导柱23外套接有固定插销24,步进马达22的输出轴下表面固定连接有转盘25,转盘25外周壁转动连接有数量为两个的连动杆26,连动杆26远离转盘25的一端插接至相邻固定插销24内且与固定插销24转动连接,通过步进马达22带动转盘25旋转,可使固定插销24在连动杆26和导柱23的限制下同步平移滑动,进而可插入用于固定剪刃1的刀座或者与刀座分离。

34.一种用于剪切钢板的剪刃的生产工艺,包括以下步骤:

35.1)取用质量百分比为:铬3.5

‑

5.0%、钼2.0

‑

2.5%、钨1.5

‑

3.0%、镍1.4

‑

1.6%、钒0.5

‑

3.0%、锰0.25

‑

1.50%、碳0.35

‑

0.60%、铌0.05

‑

0.15%、铈0.05

‑

0.10%、钴0.06

‑

0.09%、磷≤0.030%、硫≤0.030%、余量为铁的原料投入中频炉内进行冶炼,然后再进行铸锭、锻棒料处理,在处理完成后,将得到的棒料进行电渣重熔处理,剔除棒料中的杂质,最后通过锻造处理,锻坯料的加热温度为1180

‑

1140℃,始锻温度为1050

‑

1000℃,终锻温度为900

‑

850℃,得到剪刃毛坯;

36.2)取用步骤1中的剪刃毛坯对其平面、侧面和端面进行铣削加工处理,粗磨毛坯底面和侧面,保证垂直度,并保留精加工余量0.08mm,然后加工螺纹孔;

37.3)将粗加工后的剪刃毛坯置入盐浴炉内进行淬火处理,加热到980

‑

1000℃,保温30

‑

60min,油冷,24h后进行三次回火处理,第一次回火温度为560℃,保温2.5h,第二次回火温度为570℃,保温3h,第三次回火,温度580℃,保温3h,然后平面磨1

‑

2mm,预留到净尺寸0.5mm,消除隐裂,再保温一次;

38.4)对剪刃毛坯进行精磨处理,精磨处理分为两次精磨,第一次精磨至余量为0.03

‑

0.05mm,第二次精磨至余量为

±

0.002mm,然后对其进行抛光,抛光后的尺寸公差在

‑

0.001mm,表面粗糙度<ra0.07μm,抛光完成后,对其表面进行清洗,然后对非剪切部的表面进行防渗处理,将其加热到设定温度之后,保温一段时间,然后在该温度下对工件进行渗碳处理和扩散处理,对剪切部表面进行渗碳,随后降温至淬火温度进行保温,出炉空冷后进行车碳层及去应力回火;

39.5)制备耐腐蚀涂料和耐磨涂料,耐腐蚀涂料喷涂前需要对其进行预清理和预加热处理,预清理包括对其表面油污的清理和喷砂处理,预加热处理需使其表面为温度在250℃下保持2个小时以上,用等离子喷涂设备将耐腐蚀涂料和耐磨涂料依次喷涂在剪刃剪切部表面,喷涂时的送粉量为15g/min、喷涂距离120mm,喷涂完后,放入电阻炉中升温至620

‑

640℃,升温速度为40℃/min,保温1

‑

2h后,空冷出炉,冷却后既得剪刃成品。

40.需要说明的是,安装部和剪切部为一体成型钢刀,渗碳层3的厚度为1

‑

2mm,耐腐蚀层4的厚度为0.3

‑

0.5mm,耐磨层5的厚度为0.2

‑

0.6mm,步进马达22上表面与方形孔上表面固定连接,固定插销24内开设有与导柱23相适配的第一凹槽,固定插销24的高度等于方形孔的高度,固定插销24内开设有与连动杆26相适配的第二凹槽,辅助固定机构2的数量不小于四个,相邻两个辅助固定机构2之间的间距均相等。

41.上述实施例的工作原理为:

42.(1)通过方形工具头将螺纹套21拧入剪刃1内,使螺纹套21左右两表面与剪刃1左右两表面平齐,然后移动剪刃1至用于固定刀座内,使固定插销24的位置对准刀座上的安装孔,然后便可控制步进马达22带动转盘25旋转,使固定插销24在连动杆26和导柱23的限制下相背运动,插入安装孔内,从而完成剪刃1与刀座的安装,而在需要拆卸维护时,只需控制步进马达22反向转动即可,当剪刃1无法使用后,还可以将辅助固定机构2取下,安装至用于替换的剪刃1内。

43.(2)通过对剪刃1进行渗碳处理,然后在其表面依次喷涂耐腐蚀涂料和耐磨涂料,使其形成多层防护层,可以对剪刃1进行防护,提高剪刃1面对恶劣环境的能力。

44.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

45.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1