中重卡驾驶室总成自动化混流拼焊线设计工艺的制作方法

1.本发明涉及工用机械技术领域,具体涉及一种中重卡驾驶室总成自动化混流拼焊线设计工艺。

背景技术:

2.为了扩展新产品的生产能力,解决现有中重卡驾驶室拼焊线生产瓶颈及局限性,减员增效,满足市场的需求与后续发展的需要,对不同平台系列的驾驶室总成拼焊线进行开发设计,利用机器人实现驾驶室总成、及一级分部件总成自动装夹组装拼焊、转运等过程,能同时满足不同宽窄、长短,高矮等不同平台中重卡系列车型的大批量生产的自动化混流生产线。因此,设计一种中重卡驾驶室总成自动化混流拼焊线设计工艺尤为重要。

技术实现要素:

3.针对现有生产工艺方式,本发明的目的提供一种多平台兼容、混流生产、机器人控制、自动化应用、自动化中重卡驾驶室总成拼焊的自动化(柔性)混流拼焊线设计工艺。

4.为实现上述目的,本发明提供了一种中重卡驾驶室总成自动化混流拼焊线设计工艺,其特征在于:自动化混流拼焊线包括前围总成拼焊区、后围总成拼焊区、左侧围总成拼焊区、车门总成拼焊区、顶盖总成拼焊区、右侧围总成拼焊区、地板总成拼焊区、空中ems输送区、主焊线和修饰调整线;

5.在所述前围总成拼焊区、后围总成拼焊区、左侧围总成拼焊区、顶盖总成拼焊区、右侧围总成拼焊区和地板总成拼焊区焊接的总成部件构成部件总成;所述部件总成包括前围总成、后围总成、左侧围总成、顶盖总成、右侧围总成和地板焊接总成;

6.地板空中ems将地板总成拼焊区焊接完成的地板总成输送至主焊线第一工位,主焊线第一工位搬运机器人将前围总成和地板总成进行和拼焊接;

7.主焊线通过输送小车依次将半总成输送第二、三、四工位;左侧围空中ems、右侧围空中ems分别将左侧围总成拼焊区、右侧围总成拼焊区放置台上的左侧围焊接总成、右侧围焊接总成输送至主焊线部件存放区;

8.后围空中ems将后围总成拼焊区放置台上的后围焊接总成输送至主焊线部件存放区;顶盖焊接总成通过上料小车输送至上料工位;将后围总成拼焊区、左侧围总成拼焊区、右侧围总成拼焊、顶盖总成和地板总成拼焊区输送至主焊线指定存放位置,通过识别传感器,plc程序控制机器人抓具抓件,进行白车身驾驶室总成拼焊;

9.所述主焊线通过机器人更换抓具,相关工装自动切换,实现不同平台的中重卡驾驶室总成的自动化混流拼焊;

10.将所述地板焊接总成、左侧围总成、右侧围总成、前围总成、后围总成、顶盖总成通过空中ems输送至主焊线部件存放区;所述主焊线的机器人设备识别部件总成,自动切换对应的抓具,进行不同平台的驾驶室的部件总成进行抓件拼焊;

11.所述空中ems输送区包括左侧围总成空中ems输送、后围总成空中ems输送、右侧围

总成空中ems输送和地板总成空中ems输送;通过空中ems输送区将后围总成拼焊区、左侧围总成拼焊区、右侧围总成拼焊区、地板总成拼焊区中总成部件输送至主焊线部件存放区,实现进行不同平台的驾驶室的部件总成的自动化混流输送。

12.作为优选方案,所述空中ems输送区的识别开关能够检测识别前围总成拼焊区、后围总成拼焊区、左侧围总成拼焊区、右侧围总成拼焊区和地板总成拼焊区焊接的部件总成,并自动调用不同的程序控制空中ems,输送不同平台的驾驶室的部件总成。

13.进一步地,所述混流拼焊线设计工艺具体通过以下工序实现:

14.s1:将所述主焊线部件存放区的两大部件总成通过主焊线的识别开关检测,调用不同的plc程序,控制机器人切换不同的抓具实现主焊线第一工位的前围总成和地板总成的拼焊;

15.s2:所述主焊线输送小车将半总成输送第二、三、四工位,主焊线第四工位的机器人切换不同的抓具,抓取不同平台的驾驶室的相对应的部件总成,进行不同平台的驾驶室的部件总成的自动化的混流拼焊;

16.s3:所述主焊线后续工位进行加焊,主焊线最后一个工位通过空中ems输送区的下线空中ems将不同平台的驾驶室总成自动输送至修饰调整线,进行车门总成拼焊区拼焊的车门总成的装配修饰调整,至流转下序车间。

17.本发明的优点及有益效果如下:

18.本发明中重卡驾驶室总成自动化混流拼焊线设计工艺,旨在为了解决多品种、不同平台、空间局限性、产品质量不稳定、生产效率低的问题,利用最小的场地面积(7128

㎡

),设计布局年产10万辆车身的柔性、智能化的焊装车间,特指一种将不同平台(中重卡)的白车身驾驶室,实现人机互补的80%机器自动化(柔性)混流拼焊线设计工艺方案。包括现场工艺流程布局、一键切换智能通用化焊接工装、空中ems吊具自动输送机构、自主设计的主拼搭接工艺技术和部件总成智能翻转夹具转运平台机构、三四级零部件输送手动吊具、焊接机器人等,将6+n种平台的驾驶室总成(200多种型号的驾驶室)分为:地板焊接总成、左/右侧围总成、前围总成、后围总成、顶盖总成与左/右车门总成总计6大块,驾驶室总成(一级)拼焊采用机器人自动抓取部件焊接,其余各二、三、四、五级分总成采用人工焊接,实现各零部件分总成的混流、人机交互结合的自动化柔性生产,修饰调整线采用o型自动输送线体,无需切换工装的设计工艺,完成所有型号的装配工序生产,减少了零部件和工装夹具存放转运的场地,节约人员,降低投资成本50%以上。具体优点如下:

19.1、实现不同平台的驾驶室总成的部件总成自动输送、混流拼焊,实现产品兼容、自动化(柔性)生产,解决了空间局限性、生产效率低下,产品质量一致性的生产工艺难题;

20.2、自动识别各种不同部件总成,反馈至控制系统后,调用不同工装、参数、程序进行不同平台的驾驶室总成自动化(柔性)混流拼焊,实现产品不同,程序、工装等软硬件的快速自动切换;

21.3、兼容多种不同平台的驾驶室总成的部件进行混流拼焊,实现一条生产线兼容多种中重卡驾驶室总成自动化混流拼焊线设计工艺。

附图说明

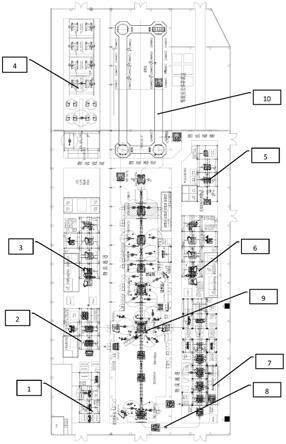

22.图1是中重卡驾驶室总成自动化(柔性)混流拼焊线平面示意图;

23.图2是主焊线第一工位前围总成与地板总成自动拼焊平面示意图;

24.图3是主焊线第四工位驾驶室总成自动拼焊平面示意图;

25.图4是空中ems输送区的驾驶室总成下线空中ems输送下线平面示意图;

26.图5是主焊线第四工位驾驶室总成自动拼焊平面示意图等轴测示意图;

27.图中:前围总成拼焊区1;后围总成拼焊区2;左侧围总成拼焊区3;车门总成拼焊区4;顶盖总成拼焊区5;右侧围总成拼焊区6;地板总成拼焊区7;空中ems输送区8;主焊线9;修饰调整线10;部件总成11。

具体实施方式

28.以下结合实施例和附图对本发明做进一步地详细阐述。

29.如图所示,本发明中重卡驾驶室总成自动化混流拼焊线设计工艺,目的是为了实现和解决现有中重卡驾驶室总成拼焊种类的多样性、生产场地的局限性、生产效率低、劳动强度大、产品单一,利用机器人、自动化设备、可切换式工装的一种可兼容多种中重卡驾驶室总成的自动化(柔性)混流拼焊线设计工艺。特指一种柔性化、自动化、兼容性强的混流拼焊线设计工艺。本发明工艺主要包括六大部件总成拼焊区、主焊线、修饰线三大板块总成,部件总成拼焊区通过空中ems输送各种类型的部件总成至主焊线对应的部件总成存放区,通过传感器识别检测不同类型的部件总成,反馈至plc控制,plc调用不同的程序,控制主焊线内的机器人抓具抓取相对应的部件总成,进行驾驶室总成的自动化(柔性)混流拼焊。

30.实施例1

31.本实施例中中重卡驾驶室总成自动化混流拼焊线设计工艺,主要包括:车间设置主拼线、调整线各一条(预留一条返修调整线场地),满足不同平台产品混线。主拼线长14个车位(主拼工位形式:机器人抓手总拼)、调整线长15个车位以上。

32.主焊线:采用涂胶、弧焊、点焊等工艺方法将地板总成、侧围总成、顶盖等预拼在一起,大体上形成车身的主体部位,在主焊线采用机器人抓件并焊接。

33.修饰线:经过主焊线以后,车身各部件总成组装在一起,整体刚性还达不到要求,经过补焊工序,将各个分总成牢固的焊接在一起。

34.部件总成拼焊区:

35.1)小件焊接线:主要包括室内装配件及内板等三级分总成部件的焊接工位,为保障作侧围门盖间隙质量,门盖包边采用机器人滚边铆边完工,(可以在原焊装车间区域焊接)。

36.2)侧围内/外板焊接线:用来焊接车身侧围内/外板总成的工位,由于车身是左右对称设计,所以通常侧围内、外板焊接生产线是对称布置的,另外侧围现对焊接表面有较高要求,并且部件大而重,通常采用人工焊接,并用助力臂机构、吊具等抓取或转运部件。

37.3)地板焊接线:用来焊接地板分总成,由纵梁总成、前地板、后地板、中地板等二级分总成组成,由于地板各个分总成形状复杂,空间结构比较狭小,所以是焊接生产线设计难度比较大的部分。

38.4)后围总成、顶盖大总成焊接线两条线:采用人工焊接,采用的精度台车人工推送传输方式。

39.主焊线9部件存放区的五大部件总成11通过主焊线9的识别开关检测,调用不同的

plc程序,控制机器人切换不同的抓具实现主焊线第一工位前围总成1和地板总成7的拼焊,主焊线9输送小车将半总成输送第二、三、四工位,主焊线9第四工位的机器人切换不同的抓具,抓取不同平台的驾驶室的相对应的部件总成11,进行不同平台的驾驶室的部件总成11的自动化柔性的混流拼焊,主焊线9后续工位进行加焊,主焊线最后一个工位通过空中ems输送区8)的下线空中ems将不同平台的驾驶室总成自动输送至修饰线10进行车门总成拼焊区4拼焊的车门总成进行装配修饰调整,至流转下序车间,从而实现批量自动化流水线混流生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1