一种微气泡发生器生产用组装设备的制作方法

1.本发明涉及微气泡发生器组装技术领域,具体涉及一种微气泡发生器生产用组装设备。

背景技术:

2.气泡(micro

‑

bubble)通常是指气泡发生时直径在五十微米(μm)以下的微小气泡。微气泡根据其直径范围也可以称为微纳气泡、微米气泡或纳米气泡。微气泡由于其在液体中的浮力小,因此在液体中滞留的时间比较长。而且,微气泡在液体中会发生收缩直到最后破碎,生成更小的纳米气泡。在这个过程中,气泡因为变小所以其上升速度变得缓慢,导致融化效率高。微气泡在破碎的时候局部会产生高压和高温的热,由此能够破坏漂浮在液体中或附着在物体上的有机物等异物。

3.微气泡发生器,即一种新型的曝气机,主要包括主体部分、内部驱动轴以及旋叶部分,通过散气叶轮,即旋转的叶轮(简称旋叶),将"微气泡"直接注入未经处理的污水中,在混凝剂和絮凝剂的共同作用下,悬浮物发生物理絮凝和化学絮凝,从而形成大的悬浮物絮团,在气泡群的浮升作用下"絮团"浮上液面形成浮渣,利用刮渣机从水中分离;不需要清理喷嘴,不会发生阻塞现象,而在对微气泡发生器进行组装时,多为人工组装,进而导致组装效率较低,具有一定的局限性。

技术实现要素:

4.本发明的目的是提供一种微气泡发生器生产用组装设备,以解决现有技术中的上述不足之处。

5.为了实现上述目的,本发明提供如下技术方案:一种微气泡发生器生产用组装设备,包括组装台,所述组装台的一侧固定连接有输送轨道,所述组装台远离输送轨道一侧的顶部固定连接有侧立板,所述输送轨道的内部滑动安装有多个输送卡座,所述输送卡座的内部卡合安装有发生器主体,所述发生器主体的内部安装有驱动轴,所述驱动轴靠近组装台的一端延伸至发生器主体的外部,所述组装台的顶部滑动安装有滑移座,所述滑移座的一侧固定连接有与侧立板平行的竖直支撑座,所述滑移座靠近竖直支撑座的一侧底部固定安装有水平支撑板,所述水平支撑板滑动安装于组装台的顶部,所述竖直支撑座的内部转动安装有空心滑移转杆,所述空心滑移转杆同时跟随滑移座在组装台的顶部滑动,所述侧立板的内部转动安装有驱动转套,所述驱动转套由驱动设备进行转动驱动,所述空心滑移转杆靠近驱动转套的一端贯穿驱动转套,并通过滑动键与驱动转套定向滑动配合,所述空心滑移转杆靠近输送轨道的一端安装有旋转卡盘,所述旋转卡盘靠近输送轨道的一侧固定连接有卡爪,所述组装台顶部位于空心滑移转杆轴向且靠近输送轨道的位置处固定安装有旋叶上料卡座,所述旋叶上料卡座的内部放置有旋叶,所述水平支撑板的顶部转动安装有蜗轮,所述空心滑移转杆外部靠近蜗轮的位置处固定安装有蜗杆,所述蜗杆与蜗轮相互啮合,所述蜗轮顶部的边缘处转动安装有连杆,所述连杆远离蜗轮的一端与侧立板的外壁铰

接,所述滑移座远离水平支撑板的一侧固定安装有护罩上料卡座,所述护罩上料卡座的内部放置有护罩。

6.优选的,所述输送轨道设置为跑道形回转轨道,且每个输送卡座之间相互铰接。

7.优选的,所述蜗轮的内部固定安装有转轴,所述转轴的底端贯穿水平支撑板,并与水平支撑板转动连接,所述组装台靠近转轴的位置处开设有导槽,所述转轴的底端贯穿导槽,并与导槽滑动配合,且所述转轴的底端延伸至组装台的底部,并固定安装有拨杆,所述输送卡座远离组装台的一侧固定连接有u形的下弯杆,所述下弯杆远离输送卡座的一端从输送轨道的底部绕设至组装台的底部,所述拨杆远离转轴的一端固定安装有与下弯杆拨动配合的拨柱。

8.优选的,所述组装台的外部固定安装有驱动电机,所述驱动电机通过带传动组件与驱动转套传动连接。

9.优选的,每个所述卡爪均设置为锥形爪,且所述卡爪的末端设置为弹性端。

10.优选的,所述旋转卡盘与空心滑移转杆通过滑动键定向滑动配合,且所述旋转卡盘与蜗杆之间设置有压力弹簧。

11.优选的,所述组装台顶部靠近护罩上料卡座的位置处固定安装有护罩放置箱,所述护罩放置箱用以堆叠存储护罩,且所述护罩放置箱的底端和顶端均设置为开口,且所述护罩上料卡座远离输送轨道一端的顶部固定连接有与护罩放置箱底部滑动配合的顶部挡板。

12.优选的,所述侧立板靠近护罩上料卡座的一侧固定安装有注射筒,所述注射筒的内部滑动安装有活塞,所述活塞靠近护罩上料卡座的一侧通过活塞杆与护罩上料卡座固定连接,所述注射筒靠近护罩上料卡座的一端分别固定连接有出液管和吸液管,所述出液管和吸液管均与注射筒通过单向阀连接,所述出液管通过软管与空心滑移转杆远离旋转卡盘的一端连通,所述卡爪的末端安装有向内弯折的喷射软管,所述喷射软管通过设置于卡爪内部的软管与空心滑移转杆的内部连通。

13.优选的,所述空心滑移转杆远离旋转卡盘的一端转动安装有连接套,且所述连接套套设于空心滑移转杆的外部,所述出液管通过软管与连接套固定连接。

14.在上述技术方案中,本发明提供的技术效果和优点:

15.1、本发明通过设置滑移座支撑空心滑移转杆和蜗轮的转动,并利用蜗杆与蜗轮的啮合带动蜗轮转动,以及连杆的连接,进而使空心滑移转杆在持续转动的同时,可以跟随滑移座不断的左右移动,进而不仅利用空心滑移转杆的转动与推送,完成了对旋叶和驱动轴的旋合安装功能,而且利用滑移座的不断移动,使护罩上料卡座在护罩放置箱底部不断移动,从而完成护罩的自动上料,以及对护罩进行自动推送与卡合安装的功能,同时,借助蜗轮底部连接的拨杆跟随蜗轮转动的同时,也跟随滑移座移动,进而利用其左移时部分时间与下弯杆的配合推动,还实现了对输送卡座的不断输送功能,进而极大的提高了设备使用的实用性和功能性,极大的提高了对微气泡发生器的组装效率;

16.2、本发明通过在侧立板与滑移座之间设置注射筒,进而利用滑移座的左右移动,通过活塞杆带动活塞在注射筒内部移动,通过吸液管从外部吸取除锈清洗液,并经出液管从连接套处导入空心滑移转杆内部,并最终从喷射软管的端部喷出,即当卡爪与旋叶卡合后,喷射软管的弯折端即可对准旋叶的螺纹安装孔,进而在喷射软管喷出除锈清洗液后,可

以对旋叶的安装孔进行除锈清洁,从而有效的提高了微气泡发生器的安装质量。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

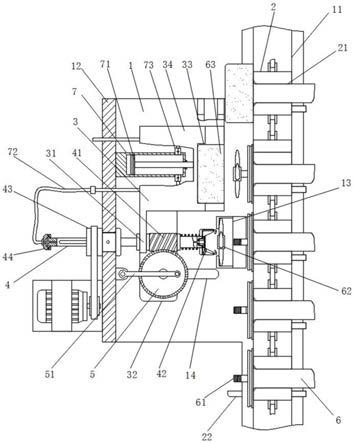

18.图1为本发明的整体结构俯视图。

19.图2为本发明工作状态示意图。

20.图3为本发明机座的右视图。

21.图4为本发明图1的局部结构放大图。

22.图5为本发明运输卡座的整体结构示意图。

23.附图标记说明:

24.1、组装台;11、输送轨道;12、侧立板;13、旋叶上料卡座;14、导槽;15、护罩放置箱;2、输送卡座;21、卡槽;22、下弯杆;3、滑移座;31、竖直支撑座;32、水平支撑板;33、护罩上料卡座;34、顶部挡板;4、空心滑移转杆;41、蜗杆;42、旋转卡盘;421、卡爪;422、喷射软管;43、驱动转套;44、连接套;5、蜗轮;51、连杆;52、转轴;53、拨杆;54、拨柱;6、发生器主体;61、驱动轴;62、旋叶;63、护罩;7、注射筒;71、活塞;72、出液管;73、吸液管。

具体实施方式

25.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

26.本发明提供了如图1

‑

5所示的一种微气泡发生器生产用组装设备,包括组装台1,所述组装台1的一侧固定连接有输送轨道11,所述组装台1远离输送轨道11一侧的顶部固定连接有侧立板12,所述输送轨道11的内部滑动安装有多个输送卡座2,所述输送卡座2的内部卡合安装有发生器主体6,所述发生器主体6的内部安装有驱动轴61,所述驱动轴61靠近组装台1的一端延伸至发生器主体6的外部,所述组装台1的顶部滑动安装有滑移座3,所述滑移座3的一侧固定连接有与侧立板12平行的竖直支撑座31,所述滑移座3靠近竖直支撑座31的一侧底部固定安装有水平支撑板32,所述水平支撑板32滑动安装于组装台1的顶部,所述竖直支撑座31的内部转动安装有空心滑移转杆4,所述空心滑移转杆4同时跟随滑移座3在组装台1的顶部滑动,所述侧立板12的内部转动安装有驱动转套43,所述驱动转套43由驱动设备进行转动驱动,所述空心滑移转杆4靠近驱动转套43的一端贯穿驱动转套43,并通过滑动键与驱动转套43定向滑动配合,所述空心滑移转杆4靠近输送轨道11的一端安装有旋转卡盘42,所述旋转卡盘42靠近输送轨道11的一侧固定连接有卡爪421,所述组装台1顶部位于空心滑移转杆4轴向且靠近输送轨道11的位置处固定安装有旋叶上料卡座13,所述旋叶上料卡座13的内部放置有旋叶62,所述水平支撑板32的顶部转动安装有蜗轮5,所述空心滑移转杆4外部靠近蜗轮5的位置处固定安装有蜗杆41,所述蜗杆41与蜗轮5相互啮合,所述蜗轮5顶部的边缘处转动安装有连杆51,所述连杆51远离蜗轮5的一端与侧立板12的外壁铰接,所述滑移座3远离水平支撑板32的一侧固定安装有护罩上料卡座33,所述护罩上料卡座33的内部放置有护罩63。

27.进一步的,在上述技术方案中,所述输送轨道11设置为跑道形回转轨道,且每个输送卡座2之间相互铰接,进而可以形成循环输送。

28.进一步的,在上述技术方案中,所述蜗轮5的内部固定安装有转轴52,所述转轴52的底端贯穿水平支撑板32,并与水平支撑板32转动连接,所述组装台1靠近转轴52的位置处开设有导槽14,所述转轴52的底端贯穿导槽14,并与导槽14滑动配合,且所述转轴52的底端延伸至组装台1的底部,并固定安装有拨杆53,所述输送卡座2远离组装台1的一侧固定连接有u形的下弯杆22,所述下弯杆22远离输送卡座2的一端从输送轨道11的底部绕设至组装台1的底部,所述拨杆53远离转轴52的一端固定安装有与下弯杆22拨动配合的拨柱54,拨杆53即将摆动至与下弯杆22接触配合,而当卡爪421离开旋叶62后,拨杆53上的拨柱54将下弯杆22向前推送,并在后期蜗轮5跟随滑移座3左移过程中,在某一位置使拨柱54与下弯杆22脱离,从而实现对输送卡座2的定距离输送,进而完成了各发生器主体6的自动换位;

29.进一步的,在上述技术方案中,所述组装台1的外部固定安装有驱动电机,所述驱动电机通过带传动组件与驱动转套43传动连接,从而驱动设备运行;

30.进一步的,在上述技术方案中,每个所述卡爪421均设置为锥形爪,且所述卡爪421的末端设置为弹性端,进而避免卡爪421被强制阻碍;

31.进一步的,在上述技术方案中,所述旋转卡盘42与空心滑移转杆4通过滑动键定向滑动配合,且所述旋转卡盘42与蜗杆41之间设置有压力弹簧,从而当旋叶62安装到底后,利用压力弹簧的缓冲支撑,可以避免其发生卡死;

32.进一步的,在上述技术方案中,所述组装台1顶部靠近护罩上料卡座33的位置处固定安装有护罩放置箱15,所述护罩放置箱15用以堆叠存储护罩63,且所述护罩放置箱15的底端和顶端均设置为开口,且所述护罩上料卡座33远离输送轨道11一端的顶部固定连接有与护罩放置箱15底部滑动配合的顶部挡板34,进而可以实现护罩63的自动上料;

33.实施方式具体为:实际使用时,将各发生器主体6卡在输送卡座2上,并使驱动轴61对准组装台1,对驱动转套43进行转动驱动,进而带动空心滑移转杆4和蜗杆41转动,而蜗杆41与蜗轮5啮合,即可带的蜗轮5转动,由于蜗轮5与侧立板12之间连接有连杆51,形成一个曲柄滑块机构,进而通过蜗轮5的转动,还会带动滑移座3进行左右移动,如图1所示,将旋叶62通过人工或者机械手等其他辅助设备放置在旋叶上料卡座13中,并将护罩63放置在护罩上料卡座33中卡合,随后控制空心滑移转杆4转动,并带动蜗轮5逆时针转动,从而利用连杆51的连接,使得滑移座3整体向右移动,即可带动旋转卡盘42边转动,边向右移动,并将旋叶62推向驱动轴61,在对发生器主体6进行运输过程中,在输送卡座2中设置固定驱动轴61的设备,使其无法转动,从而在卡爪421与旋叶62卡合后,推动其边旋转,边向驱动轴61处移动,使旋叶62通过螺纹与驱动轴61旋紧安装,同时,护罩上料卡座33的向左移动,也会将护罩63推动卡合在发生器主体6的端部进行安装,随着蜗轮5的持续转动,后续旋转卡盘42就会开始跟随滑移座3向左回移,而由于转轴52的底端安装有拨杆53,且输送卡座2的外部连接有延伸至组装台1底部的下弯杆22,当滑移座3左移,如图2所示,拨杆53即将摆动至与下弯杆22接触配合,而当卡爪421离开旋叶62后,拨杆53上的拨柱54将下弯杆22向前推送,并在后期蜗轮5跟随滑移座3左移过程中,在某一位置使拨柱54与下弯杆22脱离,从而实现对输送卡座2的定距离输送,进而完成了各发生器主体6的自动换位,提高了组装的便捷性,而通过在护罩上料卡座33的顶部设置护罩放置箱15,将护罩63存储至护罩放置箱15内,随着

滑移座3的左右移动,以及顶部挡板34对护罩放置箱15底端的间隔封堵,使得护罩放置箱15中的护罩63可以逐个落入护罩上料卡座33中进行自动上料,因此,通过设置滑移座3支撑空心滑移转杆4和蜗轮5的转动,并利用蜗杆41与蜗轮5的啮合带动蜗轮5转动,以及连杆51的连接,进而使空心滑移转杆4在持续转动的同时,可以跟随滑移座3不断的左右移动,进而不仅利用空心滑移转杆4的转动与推送,完成了对旋叶62和驱动轴61的旋合安装功能,而且利用滑移座3的不断移动,使护罩上料卡座33在护罩放置箱15底部不断移动,从而完成护罩63的自动上料,以及对护罩63进行自动推送与卡合安装的功能,同时,借助蜗轮5底部连接的拨杆53跟随蜗轮5转动的同时,也跟随滑移座3移动,进而利用其左移时部分时间与下弯杆22的配合推动,还实现了对输送卡座2的不断输送功能,进而极大的提高了设备使用的实用性和功能性,极大的提高了对微气泡发生器的组装效率。

34.如图1

‑

4所示的一种微气泡发生器生产用组装设备,所述侧立板12靠近护罩上料卡座33的一侧固定安装有注射筒7,所述注射筒7的内部滑动安装有活塞71,所述活塞71靠近护罩上料卡座33的一侧通过活塞杆与护罩上料卡座33固定连接,所述注射筒7靠近护罩上料卡座33的一端分别固定连接有出液管72和吸液管73,所述出液管72和吸液管73均与注射筒7通过单向阀连接,所述出液管72通过软管与空心滑移转杆4远离旋转卡盘42的一端连通,所述卡爪421的末端安装有向内弯折的喷射软管422,所述喷射软管422通过设置于卡爪421内部的软管与空心滑移转杆4的内部连通;

35.进一步的,在上述技术方案中,所述空心滑移转杆4远离旋转卡盘42的一端转动安装有连接套44,且所述连接套44套设于空心滑移转杆4的外部,所述出液管72通过软管与连接套44固定连接;

36.实施方式具体为:通过在侧立板12与滑移座3之间设置注射筒7,进而利用滑移座3的左右移动,通过活塞杆带动活塞71在注射筒7内部移动,当滑移座3和护罩上料卡座33左移时,注射筒7的右侧内腔变大,可以通过吸液管73从外部吸取除锈清洗液,并在滑移座3和护罩上料卡座33右移时,拉动注射筒7右移,并将注射筒7中除锈清洗液,经出液管72从连接套44处导入空心滑移转杆4内部,并最终从喷射软管422的端部喷出,即当卡爪421与旋叶62卡合后,喷射软管422的弯折端即可对准旋叶62的螺纹安装孔,进而在喷射软管422喷出除锈清洗液后,可以对旋叶62的安装孔进行除锈清洁,从而有效的提高了微气泡发生器的安装质量。

37.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1