一种激光去除交叉孔毛刺的方法

1.本发明涉及毛刺去除技术领域,尤其是指一种激光去除交叉孔毛刺的方法。

背景技术:

2.金属工件机械加工后,在交叉孔部位易残留毛刺,而这些毛刺会对工件的使用造成很大的影响,例如对于曲轴来说,曲轴与连杆之间连续均匀的油膜有利于保证发动机正常工作,因此在曲轴上加工有连续的油道,通常曲轴的油道是由竖直孔和斜孔两部分组成,在机械加工竖直孔和斜孔的过程中,直

‑

斜孔交叉处位置处通常会残留有不同形状和大小的毛刺,这些毛刺的存在一方面会影响油道中润滑油的流动,另外由于毛刺与曲轴基体之间的不稳定性连接,在发动机工作过程中,毛刺容易在高压流体的作用下脱落而变成硬质颗粒进入曲轴与连杆的连接处,导致曲轴或者连杆形成磨料磨损,降低发动机寿命,为避免上述问题,需对产品进行去毛刺处理。

3.由于曲轴油道内部的直

‑

斜孔交叉处位置较深,难以通过自动化装备实现毛刺的去除,目前一般采用机械打磨、化学腐蚀以及电化学去除工艺进行毛刺去除处理,但是机械打磨方式效率较低、去除质量不佳且人工劳动强度较大,化学腐蚀以及电化学去除方式不仅去除了毛刺,还对油道内壁造成一定程度的损伤,同时化学试剂的应用也不可避免的对环境造成破坏。

4.因此,现有的交叉孔毛刺的去除方法存在去除效率低、去除质量不佳且易对产品本身造成损伤的问题,无法满足使用需求。

技术实现要素:

5.为此,本发明所要解决的技术问题在于克服现有技术中交叉孔毛刺的去除方法去除效率低、去除质量不佳且易对产品本身造成损伤的缺陷。

6.为解决上述技术问题,本发明提供了一种激光去除交叉孔毛刺的方法,包括以下步骤:

7.1)采集现场交叉孔内部的初始图像,并将所述初始图像和数据库中交叉孔内部的参照图像进行对比,所述参照图像中的交叉孔中无毛刺,根据所述初始图像和参照图像的对比结果确定现场交叉孔中毛刺所在位置;

8.2)带动激光头运动到现场交叉孔中毛刺的上方;

9.3)控制激光头向毛刺位置发出激光而去除毛刺。

10.在本发明的一个实施例中,所述步骤3)中在去除毛刺的过程中,还需启动吹气系统向现场交叉孔中吹气以将脱落的毛刺吹离交叉孔。

11.在本发明的一个实施例中,在所述步骤3)之后,还将内窥镜探头伸入现场交叉孔内,以窥探现场交叉孔中毛刺去除情况是否达到要求。

12.在本发明的一个实施例中,所述交叉孔包括相交叉的竖直孔和斜孔,所述激光头上设置有多个激光测距装置,在竖直孔上取多个参照点,每个参照点对应一个激光测距装

置,步骤2)中通过将激光头运动至竖直孔的上方以使得激光头位于毛刺的上方之后,还由每个激光测距装置分别测出该激光测距装置所在位置与对应参照点的距离,根据多个激光测距装置所测出的距离值的差异调整激光头的位置,使得激光头的轴线和竖直孔的轴线相平行。

13.在本发明的一个实施例中,所述激光头的运动由机械手控制。

14.在本发明的一个实施例中,所述步骤3)中控制激光头向毛刺位置发出激光时,还需控制激光头按照预设轨迹运动,所述预设轨迹包括圆形轨迹或弧形轨迹;所述圆形轨迹的圆心位于竖直孔的轴线上,所述圆形轨迹的半径的最大值为竖直孔的半径,圆形轨迹的半径的最小值为竖直孔的半径与激光头发射激光的光斑半径的差值,所述弧形轨迹的圆心位于竖直孔的轴线上,所述弧形轨迹的半径为竖直孔的半径。

15.在本发明的一个实施例中,所述激光头发出的激光为连续激光。

16.在本发明的一个实施例中,所述激光头发出的激光为脉冲激光。

17.在本发明的一个实施例中,所述脉冲激光的脉冲频率为100~150ghz。

18.在本发明的一个实施例中,现场交叉孔内部的初始图像是利用内窥镜相机拍摄得到。

19.本发明的上述技术方案相比现有技术具有以下优点:

20.本发明所述的激光去除交叉孔毛刺的方法,能够有效保证毛刺的精准去除,提升了毛刺去除效率,降低了人工劳动强度;且有效保证了毛刺去除质量,不易对产品本身造成损伤。

附图说明

21.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

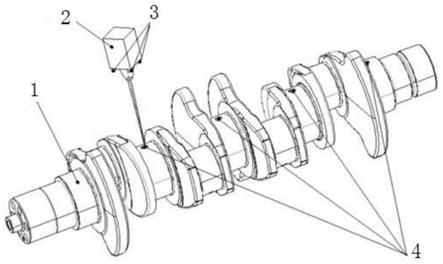

22.图1是本发明中交叉孔的位置示意图;

23.说明书附图标记说明:1、曲轴;2、激光头;3、激光测距装置;4、交叉孔。

具体实施方式

24.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

25.实施例一:

26.本实施例公开了一种激光去除交叉孔毛刺的方法,曲轴1上设置有多个交叉孔4(位于油道上),其位置参阅图1,该方法包括以下步骤:

27.1)采集曲轴1上现场交叉孔4内部的初始图像,并将初始图像和数据库中交叉孔内部的参照图像进行对比,参照图像中的交叉孔中无毛刺,根据初始图像和参照图像的对比结果提取现场交叉孔4中毛刺所在位置,实现毛刺的定位;

28.通过上述方式可以准确定位毛刺位置,利于后续毛刺的精准去除,提升毛刺去除效果,利于减少对产品本身的损伤;

29.2)带动激光头2运动到现场交叉孔4中毛刺的上方;

30.3)控制激光头2向毛刺位置发出激光而去除毛刺。

31.在其中一个实施方式中,步骤3)中在去除毛刺的过程中,还需启动吹气系统向现场交叉孔4中吹气以将脱落的毛刺吹离交叉孔4,以避免脱落的毛刺碎片对曲轴油道内壁产生二次破坏,另外吹气系统也可将气化的金属处理交叉孔,也可避免这部分金属对曲轴油道产生破坏影响。

32.上述吹气系统可采用高压吹气系统。

33.在其中一个实施方式中,在步骤3)之后,还将内窥镜探头伸入现场交叉孔4内,以窥探现场交叉孔4中毛刺去除情况是否达到要求,以检测毛刺去除效果。

34.在其中一个实施方式中,交叉孔包括相交叉的竖直孔和斜孔,竖直孔和斜孔是相贯通的,所谓“斜孔”是指和“竖直孔”相倾斜的孔,激光头4上设置有多个激光测距装置3,在竖直孔上取多个参照点,每个参照点对应一个激光测距装置,那么步骤2)中通过将激光头运动至竖直孔的上方以使得激光头位于毛刺的上方之后,还需由每个激光测距装置分别测出该激光测距装置所在位置与对应参照点的距离,根据多个激光测距装置所测出的距离值的差异调整激光头的位置,以使得激光头的轴线和竖直孔的轴线相平行,也即保证激光头的端面和竖直孔的轴线相垂直,从而更好地保证激光去除毛刺效果且不损伤孔壁。同时也可利用激光测距装置准确测得激光头2和毛刺之间的相对距离,从而保证激光去除毛刺过程的稳定性。

35.在其中一个实施方式中,激光头2的运动由机械手控制。

36.进一步地,机械手则由机器人控制系统控制,该机器人控制系统可以根据现场交叉孔内部的初始图像中毛刺的信息以及激光测距装置所测得的距离信息来对机械手位置进行调整,并可进行机械手运动轨迹的规划,从而使得激光头2按照预设轨迹运动,从而实现去毛刺过程的自动化进行。

37.在其中一个实施方式中,步骤3)中控制激光头2向毛刺位置发出激光时,还需控制激光头2按照预设轨迹运动,以更好地保证毛刺去除效果。

38.上述预设轨迹包括圆形轨迹或弧形轨迹。

39.圆形轨迹的圆心位于竖直孔的轴线上,圆形轨迹的半径的最大值为竖直孔的半径,圆形轨迹的半径的最小值为竖直孔的半径减去激光头发射激光的光斑半径后的差值,弧形轨迹的圆心位于竖直孔的轴线上,弧形轨迹的半径为竖直孔的半径,也即弧形轨迹的所选定的轨迹点位于竖直孔的内壁上。通过上述圆形轨迹和弧形轨迹,能够有效提升毛刺去除质量,同时不易造成交叉孔内壁的损伤。

40.在其中一个实施方式中,激光头2发出的激光为连续激光。

41.连续激光是指自激光头2开启开始,便有激光束无间歇的输出,直至激光头2被关断为止。

42.经试验验证,在激光头2的功率为600w~800w,运动速度为3mm/s~8mm/s的参数下,采用连续激光去除曲轴油道内毛刺,可以有效保证毛刺去除效果,去除毛刺后的交叉孔内壁的光滑度较好,去除毛刺所用时间较短。

43.在其中一个实施方式中,现场交叉孔4内部的初始图像是利用内窥镜相机拍摄得到,内窥镜相机是现有的一种相机设备,内窥镜相机上设置有柔性探头,可以伸入交叉孔4内部拍摄高分辨率照片,以显示毛刺位置特征。

44.实施例二:

45.本实施例和实施例一的区别在于:激光头2发出的激光也可以为脉冲激光。

46.脉冲激光是指每隔一定时间输出一束激光。

47.在其中一个实施方式中,脉冲激光的脉冲频率为100~150ghz。

48.经试验验证,在脉冲激光的功率为80w~100w,运动速度为1mm/s~3mm/s,脉冲频率为100~150ghz的条件下,采用脉冲激光去除曲轴油道内毛刺,也可以达到较好的毛刺去除效果。脉冲激光的光斑直径更小,作用位置更为精准,对油孔内壁的影响也更小。

49.上述实施例的激光去除交叉孔毛刺的方法,能够准确定位毛刺位置并采用激光去除毛刺,有效保证了毛刺的精准去除,提升了毛刺去除效率,降低了人工劳动强度;有效保证了毛刺去除质量,不易对交叉孔所在的油道内壁造成损伤;去除过程无需使用化学药剂,绿色环保。

50.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1