一种板材智能切焊设备的制作方法

1.本发明涉及板材拼焊技术领域,具体是涉及一种板材智能切焊设备。

背景技术:

2.随着现代工业的飞速发展,工业设计的日趋完善、先进和智能,以及对环境污染、能源利用效率的监管越来越严格,很难直接采购到所需的板材,需要通过拼焊得到所需板材的尺寸,对于板材的拼焊,目前的切焊设备对于板材之间的对接没能起到很好的对接效果,往往由于对接不紧密导致板材拼焊不精准的情况发生。

3.板材在切焊过程中,需要将多块板材拼接在一起,对于目前的拼焊设备来看,无法感应两块板材之间对接是否紧密,否则,两块板材件的对接间隙很大,很容易导致焊接不牢固的现象发生,对板材的拼接成品也无法保证质量。

4.目前,需要一种能够对板材拼焊之前进行检测对接紧密程度的智能切焊设备。

技术实现要素:

5.为解决上述技术问题,提供一种板材智能切焊设备,本发明通过厚度检测组件对板材厚度的检测,保证了每块板材的厚度均一致能够有效的进行后续的拼焊,通过定位对接组件对多块板材之间的紧密对接,实现了板材对接紧密有利于拼焊,保证了板材拼焊的精准和质量。

6.为达到以上目的,本发明采用的技术方案为:本发明提供一种板材智能切焊设备,包括:滚筒式输送机;上料机械手,设置在滚筒式输送机的一端旁侧,并且上料机械手的两侧还分别设有一个第一堆垛台和第二堆垛台;切焊装置,设置在滚筒式输送机远离上料机械手的一端;输出平台,设置在切焊装置的旁侧,并且输出平台的输出方向垂直于滚筒式输送机的输送方向;所述切焊装置包括:定位对接组件和厚度检测组件;定位对接组件用以将多个板材紧密对接后拼焊在一起,该定位对接组件包括定位焊接台和设置在定位焊接台旁侧的牵引机构、切焊机械手以及设置在定位焊接台与输出平台之间的辅助对接机构;厚度检测组件用以检测每个板材的厚度是否合格,设置在上料机械手的旁侧。

7.优选地,厚度检测组件包括检测平台,该检测平台上方设有一个厚度传感器,厚度传感器的输出端面向检测平台的顶部,检测平台上还设有一个能够沿着滚筒式输送机的输送方向水平移动的架杆,厚度传感器安装在架杆上,并且检测平台上还固定设有一个用以带动架杆水平移动的电动推杆。

8.优选地,定位焊接台的内部呈中空状态,定位焊接台的尺寸小于板材的尺寸,定位

焊接台的顶部等间距分布的设有若干个吸口,若干个吸口均与定位焊接台的中空部连通,每个吸口内均设有一个吸管,若干个吸管之间通过一个并联管道连通,定位焊接台的内部安装设有一个吸气泵,并且吸气泵的输出端与并联管道之间通过一个连接管连通,定位焊接台的底端还套设有一个用以承装废料的废料箱。

9.优选地,牵引机构包括:吸盘和牵引驱动机构;牵引驱动机构设置在定位焊接台远离滚筒式输送机的一侧,具有沿着输出平台的输出方向水平移动的移动架,移动架上还设有一个沿着滚筒式输送机的输送方向水平移动的推板;吸盘具有若干个,推板上设有能够竖直移动的压板,若干个吸盘均安装在压板上且若干个吸盘之间沿着压板的长度方向等间距分布,每个吸盘的吸取端均面向定位焊接台;移动架上设有用以带动推板水平移动的水平直线驱动器;推板上设有用以带动压板竖直移动的竖直直线驱动器。

10.优选地,牵引机构还包括有一个牵引感应件,该牵引感应件包括有一个能够在推板上沿着推板的移动方向水平移动的缓冲板,缓冲板与推板之间通过缓冲弹簧弹性连接,推板上还设有一个能够感应缓冲板所受压力的压力传感器,缓冲板的一端还向外延伸设有一个感应板,并且移动架上正对感应板的方向还设有一个用以感应与感应板之间距离的距离传感器。

11.优选地,切焊机械手设置在定位焊接台远离辅助对接机构的一侧,切焊机械手的输出端设有一个能够调整角度的调节杆,调节杆的端部设有两个安装部,并且每个安装部上分别安装有一个激光切割头和一个激光焊接头。

12.优选地,辅助对接机构包括:l形对接板和对接驱动机构;对接驱动机构设置在定位焊接台与输出平台之间,具有一个沿着输出平台的输出方向水平移动的支撑架;l形对接板的一边呈水平状态设置在支撑架的顶部,l形对接板的长度小于板材的长度,并且l形板的竖直边远离牵引机构,l形板的顶部还设有一个矩形板,矩形板的顶部设有两个用以能够压紧l形对接板上的下压气缸,每个下压气缸面向l形对接板顶部的输出端均设有一个抵板;支撑架上还设有一个用以检测两个板材对接处紧密程度的对接检测件。

13.优选地,对接检测件包括有一个重力感应器,该重力感应器安装在定位焊接台面向l形对接板的一侧,l形对接板的底部正对重力感应器的方向还固定设有一个能够触碰到重力感应器的压力杆。

14.优选地,对接检测件包括:罩盖和双向丝杆滑台;双向丝杆滑台呈竖直状态安装在支撑架上且位于l形对接板面向定位焊接台一端的侧边,具有两个在双向丝杆滑台上相对移动的滑块;罩盖具有两个,分别设置在每个滑块上,每个罩盖的罩口均面向l形对接板;双向丝杆滑台上处于上方的罩盖内设有一个灯管,并且双向丝杆滑台上处于下方的罩盖内还设有一个光线检测摄像头。

15.优选地,对接检测件包括:密封罩和双向丝杆滑台;

双向丝杆滑台呈竖直状态安装在支撑架上且位于l形对接板面向定位焊接台一端的侧边,具有两个在双向丝杆滑台上相对移动的滑块;密封罩具有两个,分别设置在每个滑块上,每个密封罩的罩口均面向l形对接板,并且每个密封罩的罩口边缘处均设有一圈密封垫圈;双向丝杆滑台上处于上方的密封罩顶部设有一个储水箱,并且储水箱上设有一个加水口;双向丝杆滑台上处于下方的密封罩底部设有一个接水箱,接水箱的内部设有一个能够竖直移动的接水盒,并且接水箱的底部还设有一个能够感应接水盒承装水重量的称重感应器。

16.本发明与现有技术相比具有的有益效果是:1.本发明通过厚度检测组件对板材的厚度检测,实现了每块板材的厚度均相同,以便于板材后续的拼焊,通过定位焊接台对板材的定位以及辅助对接机构对板材的对接,实现了两块板材之间能够紧密对接,有效的保证了板材之间拼焊的质量,从而也实现了多块板材之间的拼焊。

17.2.本发明通过厚度传感器对板材的厚度检测,使得每块板材的厚度均保持一致,以便于后续对多块板材之间的拼焊,避免板材厚度不一导致拼焊效果不佳。

18.3.本发明通过若干个吸管对板材吸取固定的方式,实现了板材在稳固的同时不妨碍切焊机械手对其进行修边的操作。

19.4.本发明通过吸盘对板材的吸附和推板的移动配合,实现了板材移动至定位焊接台上,避免了板材在切焊时损坏滚筒式输送机。

20.5.本发明通过缓冲板和压力传感器的配合,使得吸盘能够主动吸取住板材,通过距离传感器对感应板的感应,使得板材能够准确位于定位焊接台上,保证了板材切焊时不损坏滚筒式输送机,也实现了板材修边完后能够准确进入辅助对接机构上。

21.6.本发明通过切焊机械手对激光切割头和激光焊接头的操控,实现了板材切焊的一体化,提高了板材切焊的效率。

22.7.本发明通过l形对接板向着定位焊接台移动的对接方式,实现了两块板材之间的对接,通过对接检测件的检测,实现了两块板材对接能够紧密达到合格要求,方便了板材间的拼焊,也保证了板材拼焊的质量。

23.8.本发明通过压力杆压向重力感应器直至到达所需压力的方式,实现了两块板材间的对接能够达到标准,避免了板材的对接不紧密使得板材拼焊质量不佳。

24.9.本发明通过灯管发射的光源透过板材间的对接缝隙被光线检测摄像头检测的检测方式,实现了对板材间对接是否紧密的判断,也能够使得板材间的对接保持紧密。

25.10.本发明通过称重感应器感应水透过板材间的对接缝隙落入接水盒内的重量的方式,实现了对板材件对接是否紧密的判断,也能够使得板材间对接保持紧密。

附图说明

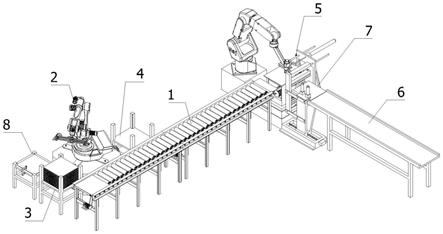

26.图1为本发明的立体结构示意图;图2为厚度检测组件的立体结构示意图;图3为厚度检测组件的主视图;

图4为定位对接组件的立体结构示意图;图5为定位焊接台的立体结构示意图;图6为牵引机构的立体结构示意图;图7为牵引机构的主视图;图8为辅助对接机构实施例一的立体结构示意图;图9为图8的主视图;图10为辅助对接机构实施例二的立体结构示意图;图11为辅助对接机构实施例三的立体结构示意图;图12为图11的主视图;图13为图12的a

‑

a处剖视图。

27.图中标号为:滚筒式输送机1、上料机械手2、第一堆垛台3、第二堆垛台4、切焊装置5、输出平台6、定位对接组件7、厚度检测组件8、定位焊接台9、牵引机构10、切焊机械手11、辅助对接机构12、检测平台13、厚度传感器14、架杆15、电动推杆16、吸管17、吸气泵18、连接管19、废料箱20、吸盘21、牵引驱动机构22、移动架23、推板24、压板25、水平直线驱动器26、竖直直线驱动器27、缓冲板28、缓冲弹簧29、压力传感器30、感应板31、距离传感器32、调节杆33、激光切割头34、激光焊接头35、l形对接板36、对接驱动机构37、支撑架38、下压气缸39、抵板40、重力感应器41、压力杆42、罩盖43、双向丝杆滑台44、滑块45、灯管46、光线检测摄像头47、密封罩48、密封垫圈49、储水箱50、加水口51、接水箱52、接水盒53、称重感应器54。

具体实施方式

28.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

29.为了解决如何紧密拼焊多块板材的技术问题,如图1和图4所示,提供以下技术方案:一种板材智能切焊设备,包括:滚筒式输送机1;上料机械手2,设置在滚筒式输送机1的一端旁侧,并且上料机械手2的两侧还分别设有一个第一堆垛台3和第二堆垛台4;切焊装置5,设置在滚筒式输送机1远离上料机械手2的一端;输出平台6,设置在切焊装置5的旁侧,并且输出平台6的输出方向垂直于滚筒式输送机1的输送方向;所述切焊装置5包括:定位对接组件7和厚度检测组件8;定位对接组件7用以将多个板材紧密对接后拼焊在一起,该定位对接组件7包括定位焊接台9和设置在定位焊接台9旁侧的牵引机构10、切焊机械手11以及设置在定位焊接台9与输出平台6之间的辅助对接机构12;厚度检测组件8用以检测每个板材的厚度是否合格,设置在上料机械手2的旁侧。

30.具体的,上料机械手2将第一堆垛台3内的板材放置于厚度检测组件8上进行厚度检测,若板材厚度合格,则被放置于滚筒式输送机1上向着定位焊接台9的方向输送,否则,

板材被放置于第二堆垛台4内,板材移动到定位焊接台9处时,通过牵引机构10将板材整个完全的移到定位焊接台9的顶部,避免了板材焊接时损伤到滚筒式输送机1,定位焊接台9随之板材固定,牵引机构10避开,通过切焊机械手11预先对其进行修边,保证板材边缘光滑有利于拼焊,修边完成的板材通过牵引机构10移至辅助对接机构12上,待下一个板材来到定位焊接台9上被修边完成后,通过辅助对接机构12将上一个板材与下一个板材进行对接,在对接后对两个板材之间的对接处进行紧密程度的检测,保证两块板材对接紧密以便于对其进行拼焊,直至两块板材对接紧密后,切焊机械手11再对其进行拼焊,最终,板材顺着输出平台6被移出,通过以上的拼焊方法以此往复实现了多块板材的拼焊,实现了板材间对接紧密的同时也保证了板材拼焊的质量。

31.进一步的:为了解决每块板材厚度不均导致后续拼焊效果不佳的技术问题,如图2和图3所示,提供以下技术方案:厚度检测组件8包括检测平台13,该检测平台13上方设有一个厚度传感器14,厚度传感器14的输出端面向检测平台13的顶部,检测平台13上还设有一个能够沿着滚筒式输送机1的输送方向水平移动的架杆15,厚度传感器14安装在架杆15上,并且检测平台13上还固定设有一个用以带动架杆15水平移动的电动推杆16。

32.具体的,板材切焊之前,上料机械手2将第一堆垛台3内的板材放置于检测平台13上,通过电动推杆16推动架杆15使得厚度传感器14来到板材的上方,通过厚度传感器14检测与板材之间的距离以此来得出板材的厚度,使得每块板材的厚度保持一致,以便于板材后续的拼焊,板材厚度合格后被放置于滚筒式输送机1上输送,否则放置于第二堆垛台4上。

33.进一步的:为了解决板材在定位焊接台9上切焊时保持稳定的技术问题,如图5所示,提供以下技术方案:定位焊接台9的内部呈中空状态,定位焊接台9的尺寸小于板材的尺寸,定位焊接台9的顶部等间距分布的设有若干个吸口,若干个吸口均与定位焊接台9的中空部连通,每个吸口内均设有一个吸管17,若干个吸管17之间通过一个并联管道连通,定位焊接台9的内部安装设有一个吸气泵18,并且吸气泵18的输出端与并联管道之间通过一个连接管19连通,定位焊接台9的底端还套设有一个用以承装废料的废料箱20。

34.具体的,板材被牵引机构10完全移至定位焊接台9顶部时,通过吸气泵18吸气,连通管与若干个吸管17连通,板材随之被吸住固定,使板材在进行切焊时得以固定,板材在修边后,修边后的废料落至废料箱20内,便于操作人员的清理。

35.进一步的:为了解决如何使板材完全置于定位焊接台9上的技术问题,如图6和图7所示,提供以下技术方案:牵引机构10包括:吸盘21和牵引驱动机构22;牵引驱动机构22设置在定位焊接台9远离滚筒式输送机1的一侧,具有沿着输出平台6的输出方向水平移动的移动架23,移动架23上还设有一个沿着滚筒式输送机1的输送方向水平移动的推板24;吸盘21具有若干个,推板24上设有能够竖直移动的压板25,若干个吸盘21均安装

在压板25上且若干个吸盘21之间沿着压板25的长度方向等间距分布,每个吸盘21的吸取端均面向定位焊接台9;移动架23上设有用以带动推板24水平移动的水平直线驱动器26;推板24上设有用以带动压板25竖直移动的竖直直线驱动器27。

36.具体的,板材在滚筒式输送机1的输送下来到定位焊接台9处,压板25通过竖直直线驱动器27下压,压板25上的若干个吸盘21随之吸附住板材,通过水平直线驱动器26带动推板24的移动,板材也随之移动至定位焊接台9上,使得板材完全位于定位焊接台9上。

37.进一步的:为了解决板材能够精准位于定位焊接台9避免板材修边后无法被移至辅助对接机构12上的技术问题,如图6和图7所示,提供以下技术方案:牵引机构10还包括有一个牵引感应件,该牵引感应件包括有一个能够在推板24上沿着推板24的移动方向水平移动的缓冲板28,缓冲板28与推板24之间通过缓冲弹簧29弹性连接,推板24上还设有一个能够感应缓冲板28所受压力的压力传感器30,缓冲板28的一端还向外延伸设有一个感应板31,并且移动架23上正对感应板31的方向还设有一个用以感应与感应板31之间距离的距离传感器32。

38.具体的,在板材随着滚筒式输送机1输送时,缓冲板28预先来到滚筒式输送机1的端部,板材随着输送随之抵压在缓冲板28上,缓冲板28受到压力通过缓冲弹簧29的弹性向后移动随之触发压力传感器30,通过压力传感器30的感应使吸盘21对板材吸取,滚筒式输送机1也随之停止工作,板材被带动到定位焊接台9上时,距离传感器32通过感应板31感应板31材移动的距离,以此来确认板材位置是否准确,使得板材在修边后依然能够被带入辅助对接机构12上。

39.进一步的:为了解决如何对板材进行切边和拼焊的技术问题,如图4所示,提供以下技术方案:切焊机械手11设置在定位焊接台9远离辅助对接机构12的一侧,切焊机械手11的输出端设有一个能够调整角度的调节杆33,调节杆33的端部设有两个安装部,并且每个安装部上分别安装有一个激光切割头34和一个激光焊接头35。

40.具体的,定位焊接台9上的板材被定位后,切焊机械手11通过激光切割头34对板材以激光的方式进行修边,在板材件对接后,切焊机械手11也能够切换激光焊接头35以激光的方式进行拼焊,实现了对板材的切焊。

41.进一步的:为了解决如何使两块板材之间实现对接的技术问题,如图8所示,提供以下技术方案:辅助对接机构12包括:l形对接板36和对接驱动机构37;对接驱动机构37设置在定位焊接台9与输出平台6之间,具有一个沿着输出平台6的输出方向水平移动的支撑架38;l形对接板36的一边呈水平状态设置在支撑架38的顶部,l形对接板36的长度小于板材的长度,并且l形板的竖直边远离牵引机构10,l形板的顶部还设有一个矩形板,矩形板的顶部设有两个用以能够压紧l形对接板36上的下压气缸39,每个下压气缸39面向l形对接

板36顶部的输出端均设有一个抵板40;支撑架38上还设有一个用以检测两个板材对接处紧密程度的对接检测件。

42.具体的,一块板材修边完成后通过牵引机构10移至l形对接板36上,通过两个下压气缸39将板材固定,下一块板材来到定位焊接台9上修边完成后,对接驱动机构37带动支撑架38移动,l形对接板36通过支撑架38的移动向着定位焊接台9的方向移动,由于l形对接板36上的板材面向定位焊接台9的一端向外露出一部分,因此,两块板材的端部随之方便对接在一起,通过对接检测件对两块板材的对接处进行检测,若对接合格,则对其进行拼焊,否则,继续调整对接位置直至对接紧密,保证了两块板材之间的紧密对接,也保证了板材拼焊的质量。

43.进一步的:为了解决如何检测板材间对接程度的技术问题,如图8和图9所示,提供以下技术方案:对接检测件包括有一个重力感应器41,该重力感应器41安装在定位焊接台9面向l形对接板36的一侧,l形对接板36的底部正对重力感应器41的方向还固定设有一个能够触碰到重力感应器41的压力杆42。

44.具体的,l形对接板36向着定位焊接台9移动时,两块板材对接的同时,压力杆42也随之抵压在重力感应器41上,待重力感应器41感应到所需的压力后,证明两块板材对接程度合格,两块板材也随之进行拼焊,实现了板材拼焊的精准。

45.进一步的:为了解决如何检测板材间对接程度的技术问题,如图10所示,提供以下技术方案:对接检测件包括:罩盖43和双向丝杆滑台44;双向丝杆滑台44呈竖直状态安装在支撑架38上且位于l形对接板36面向定位焊接台9一端的侧边,具有两个在双向丝杆滑台44上相对移动的滑块45;罩盖43具有两个,分别设置在每个滑块45上,每个罩盖43的罩口均面向l形对接板36;双向丝杆滑台44上处于上方的罩盖43内设有一个灯管46,并且双向丝杆滑台44上处于下方的罩盖43内还设有一个光线检测摄像头47。

46.具体的,两块板材之间对接后,双向丝杆滑台44随之带动两个滑块45同时向着板材的方向移动,每个罩盖43也随之罩在板材对接处的上下面,通过上方罩盖43内的灯管46发射光源,使得光源透过对接缝隙,下方罩盖43内的光线检测摄像头47检测透过的光线,判断板材的对接是否紧密,若光线过多则对接不紧密,否则,板材间的对接合格,实现了板材间紧密对接的判断。

47.进一步的:为了解决如何检测板材间对接程度的技术问题,如图11~图13所示,提供以下技术方案:对接检测件包括:密封罩48和双向丝杆滑台44;双向丝杆滑台44呈竖直状态安装在支撑架38上且位于l形对接板36面向定位焊接台9一端的侧边,具有两个在双向丝杆滑台44上相对移动的滑块45;密封罩48具有两个,分别设置在每个滑块45上,每个密封罩48的罩口均面向l形对

接板36,并且每个密封罩48的罩口边缘处均设有一圈密封垫圈49;双向丝杆滑台44上处于上方的密封罩48顶部设有一个储水箱50,并且储水箱50上设有一个加水口51;双向丝杆滑台44上处于下方的密封罩48底部设有一个接水箱52,接水箱52的内部设有一个能够竖直移动的接水盒53,并且接水箱52的底部还设有一个能够感应接水盒53承装水重量的称重感应器54。

48.具体的,两块板材之间对接后,双向丝杆滑台44随之带动两个滑块45同时向着板材的方向移动,每个密封罩48也随之罩在板材对接处的上下面,储水箱50内的水随之流入上方密封罩48内,水通过板材对接的缝隙处落入下方密封罩48内的接水盒53内,通过密封罩48上的密封垫圈49防止水的渗出,通过称重感应器54感应接水盒53接入水后的重量判断板材的对接是否紧密,实现了对板材对接是否紧密的判断。

49.本发明通过厚度检测组件8对每块板材的厚度检测,实现了每块板材的厚度保持一致,使得板材在拼焊时效果更佳,通过定位对接组件7对板材的定位以及对接的操作,实现了板材稳固的同时也能够紧密对接,保证了板材的拼焊质量,也提高了板材拼焊的合格率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1