V形弹片自动安装设备的制作方法

v形弹片自动安装设备

技术领域

1.本发明涉及自动化设备领域,特别涉及v形弹片自动安装设备。

背景技术:

2.在基站设备的生产过程中,一些产品上需要安装一种带钩的v形弹片,目前的v形弹片安装,都是通过人员手动安装的,原因是v形弹片与弹片安装口的设计比较特殊,如图6所示,两个弹片钩脚之间的距离(l1)需要小于产品上两个弹片安装口之间的距离(l2),两个弹片折弯部(l3)的距离大于两个弹片安装口之间的距离(l2),不然容易出现弹片脱落的情况,如图7所示在安装v形弹片的时候,将v形弹片一端的弹片钩脚挂入其中一个弹片安装口,再由人工手动掰弯另一端的弹片折弯部,将掰弯一端的弹片钩脚塞入另一个弹片安装口,才可将v型弹片完全安装在产品上,这样的动作目前市面上的机械臂都无法做到。人工手动安装完一个产品的v形弹片需要花费很长时间,非常的费时费力,所以需要一种可自动化安装v形弹片的自动化机械。

技术实现要素:

3.本发明的目的是解决以上缺陷,提供一种v形弹片自动安装设备,达到在无需人力的情况下,利用自动化设备安装v形弹片,使v 形弹片的安装自动流水化。

4.本发明的v形弹片自动安装设备是通过以下方式实现的:

5.v形弹片自动安装设备,包括震动送料装置,上料装置,安装托盘组件,初级安装装置,卡入安装装置,卡入安装装置包括卡入安装支架,垂直滑轨,上压板,下推板,引导滑板,夹块,上压板上设有导入槽,下推板和夹块将引导滑板夹紧。震动送料装置用途在于让v 形弹片传送至上料装置处。上料装置用于在于将v形弹片放置初级安装装置处。初级安装装置的用途在于,将v形弹片推入安装托盘组件,使v形弹片的上钩脚挂入u形板的上安装口。安装托盘组件用途在于放置需要安装v形弹片的u形板,在初步安装v形弹片后,安装托盘组件通过传送带传送至下一个工位。卡入安装装置的用途在于安装v形弹片另一端的弹片钩脚,使弹片完全安装至u形板上。垂直滑轨设置在卡入安装装置的卡入安装支架上,垂直滑轨用于给上压板和下推板提供滑动轨道,引导滑板和夹块设置在下推板上,引导滑板插入在夹块的夹块凹槽内,夹块通过螺丝与下推板拧合。上压板通过垂直滑轨向下滑动,使上压板的导入槽向下压v形弹片,在安装v形弹片时,已经经过初步安装的v形弹片的下钩脚处于待安装的状态,v 形弹片被上压板固定并压紧后,引导滑板在下推板的带动下,向上运动,插入到v形弹片和u形板之间,随后引导滑板在下推板的带动下,向下运动,带动v形弹片下钩脚,下钩脚和引导滑板之间会产生摩擦力,使下钩脚发生形变,向水平方向拉直,当引导滑板退出后,下钩脚通过弹力的作用,插入到下安装口内,实现v性弹片的完整安装。

6.上述说明中,作为优选的方案,卡入安装支架上、下两端各设有一个推动气缸,上推动气缸和上压板通过螺钉连接,并推动上压板沿垂直滑轨向下运动,下推动气缸和下推板通过螺钉连接,并推动下推板沿垂直滑轨向上运动。上推动气缸带动上压板沿着引导滑

板上下滑动,下推动气缸带动下推板沿着引导滑板上下滑动。

7.上述说明中,作为优选的方案,夹块为l形,一个面设有一个通孔,在夹住引导滑板的一个端面,夹块上设有一个夹块凹槽,引导滑板放置在夹块凹槽内,引导滑板的厚度大于夹块凹槽的深度,下推板对应设有安装孔,用于安装夹块。夹块的通孔与下推板的安装孔对应,通过螺丝拧合,因引导滑板的厚度大于夹块凹槽的深度,在下推板与夹块拧合之后,下推板和引导滑板之间的接合面积增大,可使引导滑板在下推板和夹块的压力之下,内部更加紧合,在运行的时候不易出现滑动。

8.上述说明中,作为优选的方案,导入槽的导入方向的前端为梯形导入口,导入槽后端至前端形成一个斜面,在斜面到达导入口位置和导入口形成一个弧形的稳定边。导入槽前端的导入口之所以设置为梯形,是因为v形弹片在初步安装时,v形弹片未进行固定,在安装时会出现v形弹片会出现晃动的情况,若是长方形的导入口,则会出现在上压板下压时,v形弹片的边缘触碰导入口边缘,将v形弹片压坏的情况,而设置为梯形导入口,即使弹片左右偏移,也可通过梯形结构矫正v形弹片的偏移。稳定边目的在于,通过设置成弧形结构,可以减少v形弹片受到当上压板下压的时候,所产生的冲击力,降低v 形弹片因受到冲压力变形的可能性。在导入槽上设计斜面的目的在于,引导滑板插入到v形弹片和u形板之间后,引导滑板下拉时,v 形弹片会产生变形,此斜面给v形弹片留有足够的变形空间,从而达到下钩脚能够有足够空间伸展,而可以插入到下安装口。

9.上述说明中,作为优选的方案,初级安装装置包括上挡板,入料槽,入料推块,入料推动气缸和初级安装支架。上挡板设置在入料槽的上端,上挡板上设有两个固定螺孔,上挡板靠近入料推块一侧和入料槽接触的面,形成一个斜面,并且上挡板设有凸起,该凸起对应放入入料槽。上挡板用于挡住入料槽,防止入料槽内的v形弹片脱离,上挡板设置斜面的目的在于,v形弹片平放在入料槽的时候,弹片会有一个凸起端,若是未设置斜面,则会出现v形弹片卡在上挡板边缘的情况,而设置斜面目的,是便于v形弹片被入料推块推动。入料推块整体为l形,入料推块依靠入料推动气缸向前向后运动,入料推块推动v形弹片的一端,厚度小于或等于上挡板和入料槽之间的厚度,入料推块依靠入料推动气缸向前推动v形弹片,将v形弹片推至安装托盘组件内。

10.上述说明中,作为优选的方案,安装托盘组件包括支撑底座,产品放置座,锁紧卡块,在产品放置座上安装有v形弹片安装槽。支撑底座用于放置安装托盘组件上的各类零部件。产品放置座用于放置需安装v形弹片的u形板。锁紧卡块用于压紧u形板,防止u形板在安装v形弹片的过程中产生偏移。

11.上述说明中,作为优选的方案,v形弹片安装槽包括垂直限位板,防回弹板,下限位板,防回弹板设置在垂直限位板上方,下限位板设置在垂直限位板下方,防回弹板和下限位板相对设置。垂直限位板用于放置下限位板与防回弹板。

12.上述说明中,作为优选的方案,防回弹板为梯形结构,斜边向下设置,形成防回斜边,下限位板为5边型,4个边为直角边,其中一个边为斜边,斜边向斜上方设置。防回弹板用于防止v形弹片在安装至u形板的时候,因入料推块推动的压力弹出。v形弹片在向外弹出的时候,通过v形弹片与防回斜边产生的摩擦力来停止v形弹片的弹出动作,使v形弹片的上钩脚正确挂在u形板的上安装口。下限位板设置的目的在于,防止v形弹片上钩脚在推入上安装口时被过度推入,v形弹片被推入的深度最高可到达下限位板的位置。

13.上述说明中,作为优选的方案,震动送料装置包括震动盘,送料带,上料装置包括吸嘴及垂直移动块。v形弹片由震动盘内部传出至送料带,传出期间,震动盘会进行有规律的震动,使v形弹片逐一分开,在由送料带送到上料装置处。上料装置吸嘴的吸入部分贴近v形弹片,当v形弹片送至吸嘴正下方时,吸嘴会将v形弹片吸起,吸起后垂直移动块会将吸嘴拖至初级安装装置处,将v形弹片放至入料槽。

14.本发明所产生的有益效果是:通过相关的设备的设计,让v形弹片可以无需通过人工手动安装,直接通过自动化设备安装至零部件处即可,减少人力与时间的消耗,提高产品的产能。

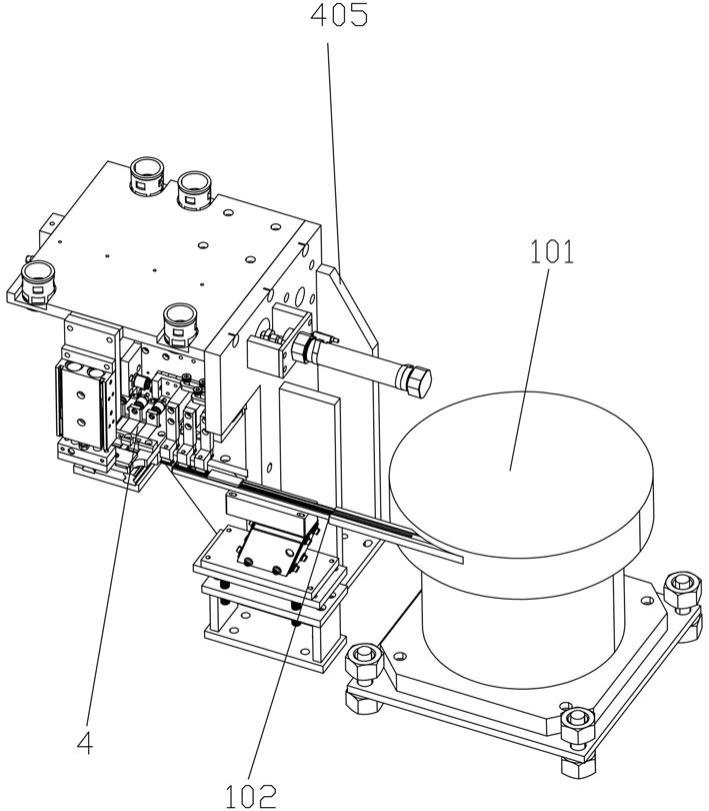

15.图1为本发明的立体机构示意图;

16.图2为本发明上料装置与震动装置立体机构图;

17.图3为本发明上料装置结构示意图;

18.图4为本发明安装托盘组件结构示意图;

19.图5为本发明安装托盘组件分解结构示意图;

20.图6为本发明v型弹片安装结构示意图;

21.图7为本发明v型弹片安装过程示意图;

22.图8为本发明初级安装装置示意图;

23.图9为本发明初级安装装置分解结构示意图;

24.图10为本发明卡入安装装置结构示意图;

25.图11为本发明卡入安装装置分解结构示意图;

26.图12为本发明引导滑板与夹块分解示意图;

27.图13为本发明上压板主视示意图;

28.图14为图13的剖视图;

29.图15为本发明v型弹片自动化安装过程示意图;

30.图16为本发明v形弹片安装槽结构示意图;

31.图17为本发明上挡板结构示意图;

32.图18为图16的剖视图;

33.图中,1为震动送料装置,101为震动盘,102为送料带,2为上料装置,201为吸嘴,202为垂直移动块,3为安装托盘组件,301为支撑底座,302为产品放置座,303为锁紧卡块,304为v形弹片安装槽, 305为垂直限位板,306为防回弹板,307为下限位板,308为防回斜边,4为初级安装装置,401为上挡板,402为入料槽,403为入料推块,404为入料推动气缸,405为初级安装支架,406为斜边,407 为凸起,5为卡入安装装置,501为卡入安装支架,502为垂直滑轨,503为上压板,504为下推板,505为引导滑板,506为夹块,507为导入槽,508为上推动气缸,509为下推动气缸,510为夹块凹槽, 511为安装孔,512为梯形导入口,513为稳定边,6为v形弹片,601 为上钩脚,602为下钩脚,603为弹片弯折口,7为u形板,701为上安装口,702为下安装口。

具体实施方式

34.下面结合附图与具体实施方式对本发明作进一步详细描述。

35.v形弹片自动安装设备,包括震动送料装置1,上料装置2,安装托盘组件3,初级安

装装置4,卡入安装装置5,。

36.震动送料装置1用途在于让v形弹片6传送至上料装置2处。上料装置2用于将v形弹片6放置初级安装装置4处。初级安装装置 4用于将v形弹片6推入安装托盘组件3,使v形弹片6的上钩脚601 挂入u形板7的上安装口701。安装托盘组件3用于放置u形板7,在初步安装v形弹片6后,安装托盘组件3通过传送带传送至下一个工位。卡入安装装置5的用于将安装v形弹片6下钩脚602安装至下安装口702,使弹片完全安装至u形板7上。

37.震动送料装置1包括震动盘101,送料带102,上料装置2包括吸嘴201及垂直移动块202。v形弹片6由震动盘101内部传出至送料带102,传出期间,震动盘101会进行有规律的震动,使v形弹片 6逐一分开,在由送料带102送到上料装置2处。上料装置2吸嘴201 贴近v形弹片6,当v形弹片6送至吸嘴201正下方时,吸嘴201会将v形弹片6吸起,吸起后垂直移动块202会将吸嘴201拖至初级安装装置4处,将v形弹片6放至初级安装装置4的入料槽402。

38.初级安装装置4包括上挡板401,入料槽402,入料推块403,入料推动气缸404和初级安装支架405。上挡板401设置在入料槽402 的上端,上挡板401上设有两个固定螺孔,上挡板401靠近入料推块 403一侧和入料槽402接触的面,形成一个入料斜面406,并且上挡板401设有凸起407,该凸起407对应放入入料槽402。上挡板401 用于挡住入料槽402,防止入料槽402内的弹片脱离,上挡板401设置入料斜面406的目的在于,v形弹片6平放在入料槽402的时候,弹片会有一个凸起端,若是未设置入料斜面406,则会出现v形弹片 6卡在上挡板401边缘的情况。入料推块403整体为l形,入料推块 403依靠入料推动气缸404向前向后运动,入料推块403推动v形弹片6的一端,厚度小于上挡板401和入料槽402之间的厚度,入料推块403依靠入料推动气缸404向前推动v形弹片6,将v形弹片6推至安装托盘组件3内。

39.安装托盘组件3包括支撑底座301,产品放置座302,锁紧卡块 303,在产品放置座302上安装有v形弹片安装槽304用于放置安装托盘组件3上的各类零部件。产品放置座302用于放置需安装v形弹片6的u形板7。紧缩卡块303用于压紧u形板7,防止u形板7在安装v形弹片3的过程中产生偏移。

40.v形弹片安装槽304包括垂直限位板305,防回弹板306,下限位板307,防回弹板306设置在垂直限位板305上方,下限位板307 设置在垂直限位板305下方,防回弹板306和下限位板307相对设置,垂直限位板305用于放置下限位板307与防回弹板306。防回弹板306 为梯形结构,斜边向下设置,形成防回斜边308,下限位板307为5 边型,4个边为直角边,其中一个边为斜边,斜边向斜上方设置。防回弹板306用于防止v形弹片6在安装至u形板7的时候,因入料推块403推动的压力弹出。v形弹片6在弹出的时候,通过v形弹片 6与防回斜边308产生的摩擦力来防止v形弹片6从上安装口701弹出。下限位板307设置的目的在于,防止v形弹片6的上钩脚601 在推入上安装口701时被过度推入,v形弹片6被推入的深度最高可到达下限位板307的位置。初步安装完成后,安装托盘组件3将传送至卡入安装装置5处。

41.卡入安装装置5包括卡入安装支架501,垂直滑轨502,上压板 503,下推板504,引导滑板505,夹块506,上压板503设有导入槽 507,下推板504和夹块506将引导滑板505夹紧,垂直滑轨502设置在卡入安装装置5的卡入安装支架501上,用于给上压板503和下推板504设定滑动方向,引导滑板505和夹块506设置在下推板504 上,引导滑板505插入在夹块506的夹块凹槽510内,夹块506通过螺丝与下推板504拧合。上压板503通过垂直滑轨502向下滑动,使上压板503的导入槽507下压v形弹片6。

42.卡入安装支架501上、下两端各设有一个推动气缸,上推动气缸508和上压板503通过螺钉连接,推动上压板503沿垂直滑轨502 向下运动,下推动气缸509和下推板504通过螺钉连接,推动下推板 504沿垂直滑轨502向上运动。上推动气缸508带动上压板503沿着引导滑板505上下滑动,下推动气缸509带动下推板504沿着引导滑板505上下滑动。夹块506为l形,一个面设有一个通孔,在夹住引导滑板505的一个端面,夹块506上设有一个夹块凹槽510,引导滑板505放置在夹块凹槽510内,引导滑板505的厚度大于夹块凹槽 510的深度,下推板504对应设有安装孔511,用于安装夹块506。夹块506的通孔与下推板504的安装孔511对应,通过螺丝拧合,因引导滑板505的厚度大于夹块凹槽510的深度,在下推板504与夹块 506拧合之后,下推板504和引导滑板505之间的接合面积增大,可使引导滑板505在下推板504和夹块506的压力之下,内部更加紧合,在运行的时候不易出现滑动。

43.导入槽507的导入方向的前端为梯形导入口512,导入槽507 后端至前端形成一个斜面,在斜面到达导入口位置和导入口形成一个弧形的稳定边513。导入槽507前端的导入口之所以设置为梯形,是因为v形弹片6在初步安装时,v形弹片6未进行固定,在安装时会出现v形弹片6会出现晃动的情况,若是长方形的导入口,则会出现在上压板503下压时,v形弹片6的边缘触碰导入口边缘,将v形弹片6压坏的情况,而设置为梯形导入口512,即使弹片左右偏移,也可通过梯形结构矫正v形弹片6的偏移。稳定边目的在于,通过设置成弧形结构,可以减少v形弹片6受到当上压板503下压的时候,所产生的冲击力,防止v形弹片6因受到冲击力而产生变形。在导入槽 507上设计斜面的目的在于,引导滑板505插入到v形弹片6和u形板7之间后,引导滑板505下拉时,v形弹片6会产生变形,此斜面给v形弹片6留有足够的变形空间。

44.在安装v形弹片6时,v形弹片6被上压板503固定并压紧后,引导滑板505在下推板504的带动下,向上运动,插入到v形弹片6 和u形板7之间,随后引导滑板505在下推板504的带动下,向下运动,带动v形弹片6的下钩脚602,下钩脚602和引导滑板505之间会产生摩擦力,使下钩脚602发生形变,向水平方向拉直,当引导滑板505退出后,下钩脚602通过弹力的作用,插入到下安装口702 内,实现v性弹片6的完整安装。

45.以上内容是结合具体的优选实施例对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1