一种无联轴器高速电主轴的制作方法

1.本发明涉及高速电机主轴领域,特别涉及一种无联轴器高速电主轴。

背景技术:

2.高速主轴是加工领域常用的部件,一些主轴是通过联轴器使电机旋转扭矩传动给主轴轴芯,联轴器会磨损,高转速时会产生动平衡差,主轴高转速时联轴器还会产生较大噪音;高速电主轴是最近几年出现的将主轴与主轴电机融为一体的新技术,但目前的高速电主轴需要一整套的辅助装置,包括油雾润滑器、冷却装置等,其中为了保持气流洁净,冷却装置需要一套昂贵过滤气流装置,使得高速电主轴的成本极高。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种成本低、高速运转时噪音小的无联轴器高速电主轴。

4.技术方案:为实现上述目的,本发明的无联轴器高速电主轴,包括:

5.壳体;

6.电机组件,其位于所述壳体的尾端且其安装在所述壳体的内部;所述电机组件包括定子以及转子;所述转子设置在所述定子的内部,可相对所述定子转动;

7.轴芯,其具有固定在所述转子的内部的连接端,所述连接端使得所述轴芯整体随所述转子转动;其还具有从所述壳体的前端伸出至所述壳体之外的伸出端,所述伸出端用于连接加工工具。

8.进一步地,所述壳体内具有气路,使得气体能够从所述壳体的尾端流入,从所述壳体的前端排出,产生气幕,防尘和防液体,以将所述壳体内元器件产生的热量排出。

9.进一步地,所述轴芯还具备位于所述连接端与所述伸出端之间的中间轴段,所述中间轴段置于所述壳体内;所述气路包括围绕所述电机组件设置的第一环形气隙以及围绕所述中间轴段设置的第二环形气隙。

10.进一步地,所述电机组件还包括电机外壳,所述电机外壳与所述壳体相互固定;所述定子固定在所述电机外壳的内部;

11.所述电机组件具有用于隔绝外部空气的密封装置;所述第一环形气隙在所述电机外壳与所述壳体的内壁之间。

12.进一步地,所述气路还包括位于所述定子以及所述转子之间的第三环形气隙;由所述壳体尾端进入的气流分为两部分分别流经所述第一环形气隙以及所述第三环形气隙。

13.进一步地,所述中间轴段与所述壳体之间设置有轴承组件;

14.所述轴承组件包括位于所述壳体中部的第一轴承以及位于所述壳体前端的第二轴承;

15.所述第一轴承与所述第二轴承之间设置有支撑组件,所述支撑组件可对所述第一轴承与所述第二轴承的内、外圈进行支撑;

16.所述第二环形气隙在所述支撑组件与所述壳体的内壁之间。

17.进一步地,所述壳体上设置有连接所述第一环形气隙与所述第二环形气隙的连接通路;所述壳体内还设置有多个围绕所述第二轴承设置的排气槽,所述排气槽与所述第二环形气隙连通。

18.进一步地,所述轴芯的前端安装有防尘盖,所述防尘盖的朝向所述壳体的端面上设有环槽;所述壳体的前端设有伸入所述环槽的环形部;所述环形部的各侧外表面与所述环槽的对应槽面之间均具有气隙。

19.进一步地,所述支撑组件包括:

20.第一支撑环,其端面与所述第一轴承的外圈接触;

21.第二支撑环,其端面与所述第二轴承的外圈接触;

22.弹性元件,其设置在所述第一支撑环与所述第二支撑环之间,可使所述第一支撑环与所述第二支撑环产生预紧力;

23.内支撑环,其设置在所述第一轴承的内圈以及所述第二轴承的内圈之间。

24.进一步地,所述电机组件还包括转速检测元件,所述转速检测元件用于检测所述转子的旋转速度。

25.进一步地,还包括连接部,所述连接部可以是壳体的一部分,也可以是独立于壳体并相对于壳体固定的独立部件;所述连接部具有用于连接机床主轴的连接结构。

26.有益效果:本发明的无联轴器高速电主轴采用电机轴芯一体化设计,可极大提高转速,而且不会因联轴器的高速旋转的不平衡量而产生振动,还省去本来电机组件需要安装的轴承,降低了成本,提高了主轴使用寿命;另外该无联轴器高速电主轴具有贯穿整个壳体的气路,可将电机、轴承产生的热量带走,且气流不会进入电机以及轴承内部,对气流洁净度要求低。

附图说明

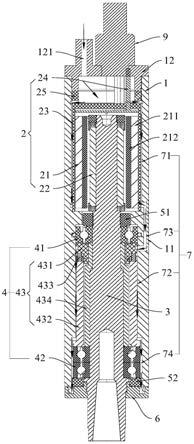

27.附图1为第一实施例之无联轴器高速电主轴的整体结构图;

28.附图2为第一实施例之无联轴器高速电主轴中部的结构图;

29.附图3为第一实施例之无联轴器高速电主轴头部的结构图;

30.附图4为第一实施例之排气槽的第一视角布局图;

31.附图5为第一实施例之排气槽的第二视角布局图;

32.附图6为第二实施例之无联轴器高速电主轴的局部结构图;

33.附图7为第三实施例中一种带有连接部的无联轴器高速电主轴的结构图;

34.附图8为第三实施例中另一种带有连接部的无联轴器高速电主轴的结构图。

35.图中:1

‑

壳体;11

‑

盖体;12

‑

尾部盖体;121

‑

进气口;13

‑

环形部;2

‑

电机组件;21

‑

定子;211

‑

定子铁芯;212

‑

定子线圈;22

‑

转子;23

‑

电机外壳; 24

‑

转速检测元件;25

‑

电机压紧螺母;3

‑

轴芯;4

‑

轴承组件;41

‑

第一轴承; 42

‑

第二轴承;43

‑

支撑组件;431

‑

第一支撑环;432

‑

第二支撑环;433

‑

弹性元件;434

‑

内支撑环;51

‑

第一锁紧螺母;52

‑

第二锁紧螺母;6

‑

防尘盖;61

‑ꢀ

环槽;7

‑

气路;71

‑

第一环形气隙;72

‑

第二环形气隙;73

‑

连接通路;74

‑

排气槽;731

‑

凹槽;732

‑

第一气孔;733

‑

第二气孔;74

‑

排气槽;75

‑

第三环形气隙;81

‑

第一密封圈;82

‑

第二密封圈;9

‑

电缆固定头;10

‑

连接部;101

‑ꢀ

连接结构。

具体实施方式

36.下面结合附图对本发明作更进一步的说明。

37.第一实施例

38.如附图1

‑

3所示的无联轴器高速电主轴,其包括壳体1、电机组件2以及轴芯3。

39.其中,电机组件2位于所述壳体1的尾端且安装在所述壳体1的内部;所述电机组件2包括定子21、转子22、电机外壳23以及转速检测元件24。

40.所述转子22设置在所述定子21的内部,且可相对所述定子21转动;所述电机外壳23通过电机压紧螺母25与所述壳体1相互固定,所述定子 21固定在所述电机外壳23的内部;所述转速检测元件24用于检测所述转子22的旋转速度;所述定子21包括与所述电机外壳23固定连接的定子铁芯211,以及缠绕在所述定子铁芯211上的定子线圈212。

41.壳体1的尾部固定安装有尾部盖体12,尾部盖体12上固定安装有电缆固定头9,电主轴整体运转所需的电源线与信号线均通过电缆固定头9固定在尾部盖体12上,且电源线与信号线分别连接定子21与转速检测元件24。

42.轴芯3具有固定在所述转子22的内部的连接端,连接端使得所述轴芯3整体随所述转子22转动;轴芯3还具有从所述壳体1的前端伸出至所述壳体1之外的伸出端,伸出端用于连接加工工具;该实施例中,轴芯3与电机组件2的转子22采用一体式连接方式,无需联轴器,可极大提高转速,不会因联轴器的高速旋转的不平衡量而产生振动,可极大提高电主轴使用寿命。另外,由于采用了无联轴器设计,同功率下电主轴整体结构紧凑,体积小,可安装至更小的安装空间。

43.优选地,所述轴芯3还具备位于所述连接端与所述伸出端之间的中间轴段,所述中间轴段置于所述壳体1内;所述中间轴段与所述壳体1之间设置有轴承组件4;所述轴承组件4包括位于所述壳体1中部的第一轴承 41以及位于所述壳体1前端的第二轴承42;第一轴承41和第二轴承42的数量可根据需要各配置1

‑

2个,在如附图1所示的实施例中第一轴承41的数量为1个,第二轴承的数量为两个。所述第一轴承41与所述第二轴承42 之间设置有支撑组件43,所述支撑组件43可对所述第一轴承41与所述第二轴承42的内、外圈进行支撑。

44.所述支撑组件43包括第一支撑环431、第二支撑环432以及弹性元件 433,第一支撑环431的端面与所述第一轴承41的外圈接触;第二支撑环 432的端面与所述第二轴承42的外圈接触;弹性元件433设置在所述第一支撑环431与所述第二支撑环432之间,可使所述第一支撑环431与所述第二支撑环432产生预紧力;内支撑环434设置在所述第一轴承41的内圈以及所述第二轴承42的内圈之间。

45.通过上述结构,由于转子22串套固定在轴芯3的连接端上,因此,采用第一轴承41与第二轴承42使轴芯3相对于壳体1稳定支撑,使得转子 22也得以相对于壳体1同轴稳定安装,对于转子22不需要另外设置轴承,也即电机组件2不包含轴承,如此可省去本来电机组件需要安装的轴承,降低成本。

46.优选地,尾部盖体12上开有进气口121,所述壳体1内具有气路7,使得气体能够从所述壳体1的尾端流入,从所述壳体2的前端排出,以将所述壳体1内元器件产生的热量(包括电机产生的热量以及轴芯3高速旋转时第一轴承41与第二轴承42产生的热量)排出。气路7的进气口设置在所述壳体1的尾端,出气口设置在所述壳体1的前端,气路7贯穿整个壳体1,空气可在发热元器件周围通过,最大限度的将其热量带走。进气口 121通过气管连接气

源,气源将气体通过进气口121注入壳体1内,使得壳体1内一直有流动的气流。

47.所述气路7包括围绕所述电机组件2设置的第一环形气隙71以及围绕所述中间轴段设置的第二环形气隙72;所述电机组件2具有用于隔绝外部空气的密封装置;所述第一环形气隙71在所述电机外壳23与所述壳体1 的内壁之间;该密封装置使电机组件内部与空气气流隔绝,气流不会经过电机内部,因此气流不会将杂质带入电机组件内部。

48.所述第二环形气隙72在所述支撑组件43与所述壳体1的内壁之间。第一轴承41和第二轴承42自身都有密封结构,以防止气流穿过轴承的内外圈之间将杂质带入轴承内部。

49.所述壳体1上设置有连接所述第一环形气隙71与所述第二环形气隙72 的连接通路73;如附图2所示,连接通路73包括开在所述壳体1外侧的凹槽731以及分别连接凹槽两端的第一气孔732与第二气孔733,第一气孔 732与第二气孔733分别连接第一环形气隙71与所述第二环形气隙72,凹槽731是在壳体1的外壁上铣削得到,壳体1上固定有将凹槽731、第一气孔732与第二气孔733与外界隔离盖体11,如此连接通路73的加工成本低,且连接通路73形成在壳体1的壁厚范围内,不会额外占用空间。

50.在如附图1所示的实施例中,所述第一轴承41的外圈与壳体1之间设置有第一密封圈81,该第一密封圈81用于隔绝空气,使空气全部从连接通路73经过。所述第一支撑环431与所述第二支撑环432内壁之间设置有第二密封圈82,该密封圈可将空气隔绝,使空气从第二环形气隙72(即第二支撑环432的外侧)通过,如此可保证气流不经过轴承内部,对压缩空气气源洁净度要求降低很多,同时气流还能产生气幕,保护轴承组件不会受外界污染。

51.优选地,所述壳体1内还设置有多个围绕所述第二轴承42设置的排气槽74,所述排气槽74与所述第二环形气隙72连通,如附图3所示的实施例,所述排气槽74由开设在壳体1内壁上并沿着第二轴承42的轴向延伸,排气槽74也可以是斜的或螺纹形的,该排气槽74的数量可根据需要设置多个,所有排气槽74围绕第二轴承42呈圆周阵列布局,如附图4

‑

5所示的实施例中布设有4个排气槽74,如此,加工简单,节约成本,且不影响第二轴承42的安装精度,空气经过该排气槽74,即可将第二轴承42产生的热量带走。

52.优选地,如附图3所示,所述轴芯3的前端安装有防尘盖6,所述防尘盖6的朝向所述壳体1的端面上设有环槽61;所述壳体1的前端设有伸入所述环槽61的环形部13;所述环形部13的各侧外表面与所述环槽61的对应槽面之间均具有气隙,采用该结构,环形部13与环槽61之间的气隙连成的气流通道具有多重转折,在保证壳体1内部的气流能顺利排出的同时,可有效防止电主轴闲置或使用时灰尘和切削油等液体进入壳体1的内部,。

53.采用上述气路7的设计,可充分利用压缩空气的气流带走电机组件和轴承组件产生的热量,无需主轴油冷机,同时气流还能产生气幕,保护轴承组件不会受外界污染,所述电机组件内部和轴承组件通过密封设计,使电机组件内部及轴承内圈滚珠和压缩空气气流隔绝,气流不会经过电机内部和轴承内部,对压缩空气气源洁净度要求降低很多。

54.优选地,所述轴芯3上固定有与所述第一轴承41的内圈接触的第一锁紧螺母51;所述壳体1的头部固定有与所述第二轴承42的外圈接触的第二锁紧螺母52,如此可对轴承进行固定,增加结构稳定性。

55.第二实施例

56.本实施例中,无联轴器高速电主轴的结构与第一实施例基本相同,唯一的区别是,本实施例中,电机组件2为非完全密封的结构,所述气路7 还包括位于所述定子21以及所述

转子22之间的第三环形气隙75;由所述壳体1尾端进入的气流分为两部分分别流经所述第一环形气隙71以及所述第三环形气隙75,如附图6所示。此外,少量的气体可经过第一轴承41与第二轴承42内外圈之间的间隙或内圈与轴芯3之间的间隙,该实施例中,由于气流可经过电机组件2内部以及轴承的内圈,其比第一实施例能取得更好的散热效果,相应地其对气流的洁净度要求相对较高,需要对通入的气流进行预先过滤。

57.第三实施例

58.本实施例基于上述第一实施例或第二实施例,其结构与上述实施例基本相同,所不同的是,本实施例之电主轴还包括用于连接机床主轴的连接部10,连接部10可以是壳体1的一部分,也可以是独立于壳体1并相对于壳体1固定的独立部件,采用后一种方式时,连接部10为将壳体1的一部分或全部套在其内的套体(如附图7所示)。所述连接部10具有连接结构 101,连接结构101的形态可以是刀柄形态、法兰盘等常用的连接机床主轴的结构形态,也可以是其他连接形态,包括未来新出现的主轴连接形态也应当视作落入本发明的保护范围。当连接结构101为刀柄形态时,其形式可以是如附图7所示的hsk刀柄或如附图8所示的7:24类刀柄,如此,通过连接结构101,电主轴可安装在各类机床的主轴上作为主轴增速头,使用时,机床主轴本体不转,电主轴的轴芯3高速旋转,如此可不改变机床主轴本体,而提高机床加工工具的转速,提高机床效率,减少成本。

59.连接电机组件2的电缆从连接部10的侧方引出至连接部10之外,此外,通向进气口121的气路可从连接部10的侧方引出或从连接结构101的后端引出。

60.本发明的无联轴器高速电主轴采用电机轴芯一体化设计,可极大提高转速,而且不会因联轴器的高速旋转的不平衡量而产生振动,还省去本来电机组件需要安装的轴承,降低了成本,提高了主轴使用寿命;另外该无联轴器高速电主轴具有贯穿整个壳体的气路,可将电机、轴承产生的热量带走,且气流不会进入电机以及轴承内部,对气流洁净度要求低。

61.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1