一种高结合强度的双金属复合管及其制备方法与流程

1.本发明涉及金属管材加工技术领域,具体涉及一种高结合强度的双金属复合管及其制备方法。

背景技术:

2.随着我国油气田开采朝着“超深、高温、高压、复杂工况”方向发展,油气田管道输送环境中腐蚀因素持续增多。高温高压、高含h2s/co2、高流速等极端腐蚀工况容易造成管道内壁的腐蚀甚至导致管体穿透,造成在役管道爆裂、泄漏等事故发生,严重威胁管道的安全运行和输送作业。我国油气田管道日益严重的腐蚀问题亟需有效的解决方法。

3.目前现有的防腐技术主要分为两类:一种是外部防腐技术,另一种是管体自身防腐技术。外部防腐技术主要为防腐涂料以及阴极保护为主等,通过物理/化学隔绝腐蚀介质或牺牲阳极来实现腐蚀防护;然而,由于受涂敷工艺限制,防腐涂料容易产生脱落,无法完全隔绝腐蚀介质,使用寿命较短;阴极保护又容易造成欠保护和过保护,防腐效果不佳。与外部防腐技术相比,管体自身防腐技术主要以改变钢材结构为主,如制备新型耐蚀合金、双金属复合管材料等。近年来,双金属复合管以其优秀的防腐性能、成熟的制备工艺以及可控的生产成本等,逐渐成为油气田管道防腐的重要选择之一。通过将耐腐蚀合金管材与碳钢管材进行复合而制备的双金属复合管,可实现强度与腐蚀性能的兼顾,克服了单一金属的性能缺陷,将制造成本降低,能够适应复杂应力、腐蚀和摩擦等特殊工况及环境的要求,在核电、石油化工、海洋工程、电力电子、机械制造、建筑装饰等领域具有广阔的应用前景。

4.双金属复合管的制造工艺目前主要有两种:机械复合和冶金复合,具体包括机械挤压、液压膨胀、爆炸焊、钎焊、粉末冶金、热挤压、喷射成型等技术,在基材和覆材之间形成冶金复合界面。双金属冶金复合管的性能,与冶金复合界面的特征如界面显微组织、析出相、孔洞、元素互扩散层等密切相关。机械复合法由于衬管和基管通过机械方式挤压结合,交界面结合不紧密,容易产生分层而导致失效。冶金复合法通过机械挤压、化学沉淀、喷射成型、电磁成型等方法将衬管和基管结合在一起,这种方法界面结合力更强,但界面仍存在成分梯度(碳钢侧脱碳层与不锈钢侧的碳化物层)、析出相及孔洞等缺陷,导致界面结合强度不足、界面发生腐蚀等问题,进而缩短其使用寿命并制约其应用范围。

5.针对上述问题,目前国内外通过采用多道次真空轧制、优化热处理工艺等手段来细化双金属复合管的界面处晶粒、降低成分梯度等以改善界面组织并增强界面结合强度。然而,现有工艺仍然无法有效降低双金属复合管界面处仍存在成分梯度、界面孔洞、夹杂物及析出相缺陷,导致其失效案例依然频发。

技术实现要素:

6.针对现有技术中存在的问题,本发明提供了一种高结合强度的双金属复合管及其制备方法,能够克服现有双金属复合管界面普遍存在成分梯度、界面孔洞、夹杂物及析出相缺点,有效提高双金属复合管的抗腐蚀性能与使用寿命,进而扩大双金属复合管在我国油

气田领域的应用范围。

7.为了解决上述技术问题,本发明通过以下技术方案予以实现:

8.一种高结合强度的双金属复合管的制备方法,包括以下步骤:

9.步骤1,将含碳纳米管的铜镍钎料均匀涂覆在不锈钢衬管外表面上;

10.步骤2,将涂覆有含碳纳米管的铜镍钎料的不锈钢衬管贴合嵌套在碳钢基管内形成双金属复合管装配体,对双金属复合管装配体进行冷拉拔处理;

11.步骤3,将经过冷拉拔处理后的双金属复合管装配体进行旋转真空钎焊处理;

12.步骤4,将经过旋转真空钎焊处理的双金属复合管装配体进行热处理,得到高结合强度的双金属复合管。

13.进一步地,步骤1中,所述含碳纳米管的铜镍钎料中,碳纳米管的质量百分含量为5%~50%。

14.进一步地,步骤1中,均匀涂覆在不锈钢衬管外表面上的含碳纳米管的铜镍钎料的厚度为10μm~50μm。

15.进一步地,步骤3中,所述旋转真空钎焊处理的条件包括:真空度为0.2

×

10-3

pa~0.9

×

10-3

pa,钎焊温度为900℃~1000℃,保温时间为2min~40min,旋转速度10转/min~80转/min。

16.进一步地,步骤4中,所述热处理包括第一阶段热处理过程和第二阶段热处理过程;

17.所述第一阶段热处理过程为:将经过旋转真空钎焊处理的双金属复合管装配体放入热处理炉内,通入氩气,以3℃/min~6℃/min的速度升温至450℃~550℃,保温40min~80min;

18.所述第二阶段热处理过程为:待保温结束后,以3℃/min~6℃/min的速度降温至50℃~100℃,停止通入氩气,随后冷却至室温。

19.进一步地,步骤1中,在将含碳纳米管的铜镍钎料均匀涂覆在不锈钢衬管外表面上之前,对不锈钢衬管外表面进行表面处理,去除表面杂质和附着物;

20.步骤2中,在将涂覆有含碳纳米管的铜镍钎料的不锈钢衬管贴合嵌套在碳钢基管内之前,对碳钢基管内表面进行表面处理,去除表面杂质和附着物。

21.进一步地,步骤1中,所述含碳纳米管的铜镍钎料中,碳纳米管的直径为5nm~50nm,碳纳米管的长度为5μm~60μm。

22.进一步地,步骤1中,所述含碳纳米管的铜镍钎料的制备方法为:

23.将碳纳米管与铜镍粉末以及辅助填料通过真空低速球磨制备得到所述含碳纳米管的铜镍钎料,所述辅助填料包括sn、b和fe。

24.进一步地,所述不锈钢为316l不锈钢。

25.一种高结合强度的双金属复合管,应用所述的高结合强度的双金属复合管的制备方法制得,所述高结合强度的双金属复合管的界面结合强度600mpa~700mpa。

26.与现有技术相比,本发明至少具有以下有益效果:

27.本发明高结合强度的双金属复合管,通过采用含碳纳米管的铜镍钎料将不锈钢衬管和碳钢基管在冷拉拔、旋转真空钎焊和热处理工艺下制备得到。旋转真空钎焊法可实现钎焊过程中含碳纳米管的铜镍钎料在真空状态下动态焊接,显著降低钎焊过程中产生的气

孔以及界面应力,增加钎焊层的致密度,同时缓解碳钢侧与不锈钢侧在界面处的成分梯度现象,从而增强不锈钢衬管和碳钢基管之间界面结合强度并提升其防腐性能,特别是抗点蚀性能。碳纳米管具有优异的增韧增强效果,可显著提升不锈钢衬管和碳钢基管之间钎焊层的结合强度,同时碳纳米管和铜镍基本不反应并具有良好的润湿性和导热性能,可以有效的缓解现有双金属复合管制备过程中存在的成分梯度、界面孔洞、夹杂物及析出相、界面应力、协同变形差的不足,同时提升钎焊层的致密度,进而获得具有高结合强度的双金属复合管。

28.本发明制备方法生产成本低、工艺简单、可控性强,适合油气田用管道产业化生产。

29.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

30.为了更清楚地说明本发明具体实施方式中的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

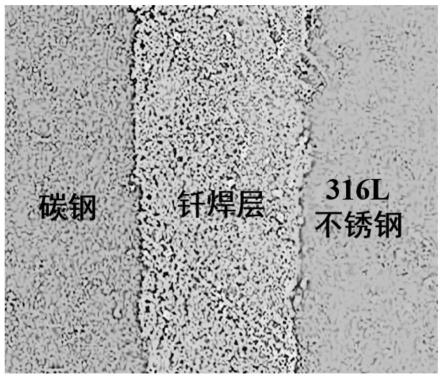

31.图1为实施例1制备的高结合强度的双金属复合管的界面结构图;

32.图2为实施例1制备的高结合强度的双金属复合管的界面sem图;

33.图3为实施例1制备的高结合强度的双金属复合管的界面能谱测试图;

34.图4为实施例1制备的高结合强度的双金属复合管与普通双金属复合管的结合强度测试图。

35.图中:1-衬管;2-钎焊层;3-基管。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.除非另外定义,否则本文中所用的全部技术与科学术语均具有如本发明所属领域的普通技术人员通常理解的相同含义。

38.如本文所用,术语“316l不锈钢”为油、气输送所用管线钢,也是美国石油协会标准api中的油管用钢,aisi 316l是对应的美国标号,sus 316l是对应的日本标号。我国的统一数字代号为s31603,标准牌号为022cr17ni12mo2(新标),旧牌号为00cr17ni14mo2,国家标准为gb/t 20878-2007。

39.如本文所用,术语“碳钢”为油、气输送所用管线钢,也是美国石油协会标准api中的油管用钢,国家标准为gb/t 9711,为油气田地面集输管道常用管道材料。

40.如本文所用,术语“sccm”是一种体积流量单位,即英文standard-state cubic centimeter per minute。

41.本发明一种高结合强度的双金属复合管的制备方法,包括以下步骤:

42.步骤1,将含碳纳米管的铜镍钎料均匀涂覆在不锈钢衬管外表面上。

43.优选的,不锈钢采用316l不锈钢。

44.优选的,在将含碳纳米管的铜镍钎料均匀涂覆在不锈钢衬管外表面上之前,对不锈钢衬管外表面进行表面处理,去除表面杂质和附着物;具体地说,先采用钢刷对不锈钢衬管进行表面杂质和附着物清理,之后采用酒精、丙酮或去离子水或其组合对不锈钢衬管进行清洗和烘干,清洗为超声波清洗,超声波清洗的时间为40-60分钟,烘干温度为30℃~60℃,较佳地为40℃~50℃,烘干时间为30min~60min,较佳地为40min~50min。

45.优选的,含碳纳米管的铜镍钎料的制备方法为:将碳纳米管与铜镍粉末以及辅助填料通过真空低速球磨制备得到含碳纳米管的铜镍钎料,辅助填料包括sn、b和fe;具体地说,球磨处理工艺中采用直径为6mm的磨球,采用料球比为3:1在球磨转速为200rpm下球磨2小时制得含碳纳米管的铜镍钎料。

46.优选的,含碳纳米管的铜镍钎料中,碳纳米管的质量百分含量为5%~50%,较佳地为10%~30%,更佳地为15%~25%。

47.优选的,含碳纳米管的铜镍钎料中,碳纳米管的直径为5nm~50nm,较佳地为10nm~20nm;碳纳米管的长度为5μm~60μm,较佳地为10μm~40μm。

48.优选的,均匀涂覆在不锈钢衬管外表面上的含碳纳米管的铜镍钎料的厚度为10μm~50μm,较佳地为12μm~35μm,更佳地为15μm~25μm。

49.步骤2,将涂覆有含碳纳米管的铜镍钎料的不锈钢衬管贴合嵌套在碳钢基管内形成双金属复合管装配体,对双金属复合管装配体进行冷拉拔处理,具体地说,将双金属复合管装配体装入冷拉拔装置内进行冷拉拔处理。

50.优选的,在将涂覆有含碳纳米管的铜镍钎料的不锈钢衬管贴合嵌套在碳钢基管内之前,对碳钢基管内表面进行表面处理,去除表面杂质和附着物;具体地说,先采用钢刷对碳钢基管进行表面杂质和附着物清理,之后采用酒精、丙酮或去离子水或其组合对碳钢基管进行清洗和烘干,清洗为超声波清洗,超声波清洗的时间为40-60分钟,烘干温度为30℃~60℃,较佳地为40℃~50℃,烘干时间为30min~60min,较佳地为40min~50min。

51.本发明中,碳钢为管道碳钢、低合金钢或压力容器用碳钢。

52.步骤3,将经过冷拉拔处理后的双金属复合管装配体进行旋转真空钎焊处理,具体地说,在旋转式真空钎焊炉内进行旋转真空钎焊处理。

53.优选的,旋转真空钎焊处理的条件包括:向旋转式真空钎焊炉内通入保护性气体调控真空钎焊的真空度为0.2

×

10-3

pa~0.9

×

10-3

pa,较佳地为0.6

×

10-3

pa~0.8

×

10-3

pa;钎焊温度为900℃~1000℃,较佳地为920℃~980℃,更佳地为930℃~960℃;保温时间为2min~40min,较佳地为5min~30min,更佳地为10min~25min;旋转速度10转/min~80转/min,较佳地为15转/min~70转/min,更佳地为20转/min~35转/min。

54.更加优选的,保护性气体为氩气、氦气或氢气或其组合,保护性的流量为800sccm~1500sccm。优选的,保护性气体为氢气和氩气,氢气的流量为500sccm~700sccm,氩气的流量为300sccm~800sccm,氢气的纯度为99.999%,氩气的流量为99.99%。

55.步骤4,将经过旋转真空钎焊处理的双金属复合管装配体进行热处理,得到高结合强度的双金属复合管。

56.优选的,热处理包括第一阶段热处理过程和第二阶段热处理过程,具体如下:

57.第一阶段热处理过程为:将经过旋转真空钎焊处理的双金属复合管装配体放入热处理炉内,通入流量为500sccm的氩气,以3℃/min~6℃/min的速度升温至450℃~550℃,保温40min~80min;

58.第二阶段热处理过程为:待保温结束后,以3℃/min~6℃/min的速度降温至50℃~100℃,停止通入氩气,随后冷却至室温。

59.通过本发明高结合强度的双金属复合管的制备方法制得的高结合强度的双金属复合管,由内到外依次由不锈钢衬管、钎焊层和碳钢基管组成,钎焊层为含碳纳米管的铜镍钎料,也就是说,不锈钢衬管与碳钢基管通过含碳纳米管的铜镍钎料经钎焊连接而形成高结合强度的双金属复合管。本发明的高结合强度的双金属复合管的界面结合强度600mpa~700mpa。

60.通过铜镍钎料内的碳纳米管的增韧强化作用及高热导率特性,来增强衬管和基管的协同塑性变形能力、避免界面局部应力集中、消除钎焊层微孔、缓解界面成分梯度,从而实现所述衬管和基管之间的高结合强度。

61.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另外说明,否则百分比和份数按重量计算。

62.实施例1

63.一种高结合强度的双金属复合管的制备方法,具体如下:

64.s1、分别称取cu 550g,ni 100g,sn 40g,b 30g,fe 30g,直径为15nm、长度为25μm的碳纳米管250g,总共1000g混合(即碳纳米管的质量百分含量为25%),手动搅拌后放入真空球磨机上进行球磨处理,其中磨球直径为6mm,料球比为3:1,转速为200rpm,球磨时间为2小时,制得具有高结合强度双金属复合管钎焊用的钎料,即含碳纳米管的铜镍钎料。

65.s2、选取一定尺寸的无缝碳钢钢管作为基管、316l不锈钢管作为衬管,先采用钢刷对基管和衬管表面进行清理,去除杂质及附着物;之后采用酒精+丙酮为清洗液,对两个基管和衬管进行超声波清洗,清洗时间45min;清洗后将两个基管和衬管均放入真空干燥箱内于40℃下烘干45min备用。

66.s3、将含碳纳米管的铜镍钎料均匀涂覆在316l不锈钢管体表面,涂覆厚度约为20μm;之后将碳钢管体与316l不锈钢管体装配形成双金属复合管装配体,并放入冷拉拔模具内,夹具装配后进行冷拉拔加工。

67.s4、将冷拉拔后的双金属复合管装配体放入旋转真空钎焊炉内,通入保护性气体氢气和氩气,氢气流量为600sccm,氩气流量为500sccm;控制真空度为0.8

×

10-3

pa;之后以5℃/min开始升温,调整钎焊物料台转速为30转/min;待温度为950℃时保温20min进行钎焊,钎焊结束后冷却降温至室温,取出钎焊后的双金属复合管装配体。

68.s5、将钎焊完的双金属复合管装配体放入热处理炉内,通入流量为500sccm的氩气,以5℃/min速度升温至500℃,保温60min。待保温时间结束后,以5℃/min速度降温至50℃时,停止通入氩气,随后冷却至室温,得到高结合强度的双金属复合管。

69.对实施例1获得的双金属复合管进行sem、eds及结合强度测试,测定结果如图2-4所示。

70.图2为实施例1制备的高结合强度的双金属复合管的界面sem图。图2显示:实施例1获得的双金属复合管钎焊层致密均匀,无微孔、析出相等。

71.图3为实施例1制备的高结合强度的双金属复合管的界面eds结果。图3显示:实施例1获得的高结合强度的双金属复合管的钎焊层由碳元素、铜元素、镍元素、硼元素、锡元素、铁元素组成,其中,铜元素含量为53.57%,碳元素含量为26.29%,镍元素含量为12.35%,硼元素为2.62%,锡元素为2.85%,铁元素为2.32%。

72.图4为实施例1制备的高结合强度的双金属复合管的结合强度测试图。图4显示:实施例1获得的高结合强度的双金属复合管的结合强度为688mpa。

73.实施例2

74.方法同实施例1,不同点仅在于:s1中,碳纳米管含量为200g。

75.结果表明,所制备的双金属复合管的结合强度为642mpa。

76.实施例3

77.方法同实施例1,不同点仅在于:s3中,钎料涂覆厚度为10μm。

78.结果表明,所制备的双金属复合管的结合强度为629mpa。

79.实施例4

80.方法同实施例1,不同点仅在于:s4中,温度为930℃。

81.结果表明,所制备的双金属复合管的结合强度为633mpa。

82.实施例5

83.方法同实施例1,不同点仅在于:s4中,钎焊物料台转速为20转/min。

84.结果表明,所制备双金属复合管的结合强度为654mpa。

85.对比例1-4

86.采用不含碳纳米管的铜镍钎料及普通真空钎焊方法制备双金属复合管。

87.按照与实施例1相似的方法制备,区别在于如表2中复合管制备过程中的参数的变化,制备对比例1-4所述的双金属复合管,按照与实施例1相同的结合强度测试方法对复合管的结合强度进行测定。

88.表2对比例1-4制备的双金属复合管的结合强度性能测试

[0089][0090]

对实施例1-5和对比例1-4制备的双金属复合管的结合强度测试,结果如图4所示。

[0091]

由图4可以看出,实施例1-5制备的双金属复合管的结合强度(如实施例1,结合强度为688mpa)明显大于对比例1-4(如对比例4中,结合强度为472mpa),因此,与对比例1-4相比,本发明实施例1-5制备双金属复合管具有高的结合强度。

[0092]

实施例6

[0093]

方法同实施例1,不同点仅在于:s1中,直径为5nm、长度为10μm;s3中,钎料涂覆厚度为12μm。

[0094]

结果表明,所制备双金属复合管的结合强度为645mpa。

[0095]

实施例7

[0096]

方法同实施例1,不同点仅在于:s1中,直径为10nm、长度为40μm;s3中,钎料涂覆厚度为15μm。

[0097]

结果表明,所制备双金属复合管的结合强度为636mpa。

[0098]

实施例8

[0099]

方法同实施例1,不同点仅在于:s1中,直径为20nm、长度为5μm;s3中,钎料涂覆厚度为25μm。

[0100]

结果表明,所制备双金属复合管的结合强度为657mpa。

[0101]

实施例9

[0102]

方法同实施例1,不同点仅在于:s1中,直径为50nm、长度为60μm;s3中,钎料涂覆厚度为35μm。

[0103]

结果表明,所制备双金属复合管的结合强度为663mpa。

[0104]

实施例10

[0105]

方法同实施例1,不同点仅在于:s1中,直径为30nm、长度为50μm;s3中,钎料涂覆厚度为50μm。

[0106]

结果表明,所制备双金属复合管的结合强度为660mpa。

[0107]

实施例11

[0108]

方法同实施例1,不同点仅在于:s4中,温度为900℃,保温5min,真空度为0.6

×

10-3

pa,转速为10转/min。

[0109]

结果表明,所制备双金属复合管的结合强度为651mpa。

[0110]

实施例12

[0111]

方法同实施例1,不同点仅在于:s4中,温度为920℃,保温2min,真空度为0.6

×

10-3

pa,转速为15转/min。

[0112]

结果表明,所制备双金属复合管的结合强度为661mpa。

[0113]

实施例13

[0114]

方法同实施例1,不同点仅在于:s4中,温度为960℃,保温10min,真空度为0.2

×

10-3

pa,转速为35转/min。

[0115]

结果表明,所制备双金属复合管的结合强度为650mpa。

[0116]

实施例14

[0117]

方法同实施例1,不同点仅在于:s4中,温度为980℃,保温25min,真空度为0.9

×

10-3

pa,转速为60转/min。

[0118]

结果表明,所制备双金属复合管的结合强度为657mpa。

[0119]

实施例15

[0120]

方法同实施例1,不同点仅在于:s4中,温度为1000℃,保温40min,真空度为0.5

×

10-3

pa,转速为70转/min。

[0121]

结果表明,所制备双金属复合管的结合强度为658mpa。

[0122]

实施例16

[0123]

方法同实施例1,不同点仅在于:s4中,温度为1000℃,保温30min,真空度为0.7

×

10-3

pa,转速为80转/min。

[0124]

结果表明,所制备双金属复合管的结合强度为655mpa。

[0125]

实施例17

[0126]

方法同实施例1,不同点仅在于:s5中,以3℃/min速度升温至550℃,保温40min;以6℃/min速度降温至80℃。

[0127]

结果表明,所制备双金属复合管的结合强度为654mpa。

[0128]

实施例18

[0129]

方法同实施例1,不同点仅在于:s5中,以6℃/min速度升温至450℃,保温80min;以3℃/min速度降温至100℃。

[0130]

结果表明,所制备双金属复合管的结合强度为656mpa。

[0131]

实施例19

[0132]

方法同实施例1,不同点仅在于:s1中,碳纳米管含量为39.4g。

[0133]

结果表明,所制备双金属复合管的结合强度为658mpa。

[0134]

实施例20

[0135]

方法同实施例1,不同点仅在于:s1中,碳纳米管含量为83.3g。

[0136]

结果表明,所制备双金属复合管的结合强度为670mpa。

[0137]

实施例21

[0138]

方法同实施例1,不同点仅在于:s1中,碳纳米管含量为132.4g。

[0139]

结果表明,所制备双金属复合管的结合强度为672mpa。

[0140]

实施例22

[0141]

方法同实施例1,不同点仅在于:s1中,碳纳米管含量为321.4g。

[0142]

结果表明,所制备双金属复合管的结合强度为663mpa。

[0143]

实施例23

[0144]

方法同实施例1,不同点仅在于:s1中,碳纳米管含量为750g。

[0145]

结果表明,所制备双金属复合管的结合强度为664mpa。

[0146]

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1