一种航空发动机叶片的加工工艺的制作方法

1.本发明涉及航空发动机叶片精密加工技术领域,具体涉及一种航空发动机叶片的加工工艺。

背景技术:

2.航空工业被比作现代工业的皇冠,航空发动机更被称作现代工业皇冠上的明珠,是飞机的心脏。在航空发动机的使用过程中,叶片作为航空发电机的关键部件,航空发动机叶片的加工质量决定着航空发动机的性能水平和使用寿命。

3.航空发动机叶片包括涡轮叶片、压气机叶片和风扇叶片,风扇叶片一般采用钛合金或铝合金材料,该类叶片传统加工路线是将叶片两端加工完成后再加工叶片,采用传统加工方式,在加工叶片时,容易破坏叶型结构,同时也会影响加工好的叶片两端的结构。为保证叶片精度,避免叶片损坏造成重大事故,在检测和加工的过程中需要对叶片进行夹持,现有的夹持装置结构单一,不能适用于不同型号的叶片,操作不方便,检测结果容易受到影响。

4.传统航空发动机叶片的加工工艺大致为:铣安装板底面

‑

铣支座轴端面

‑

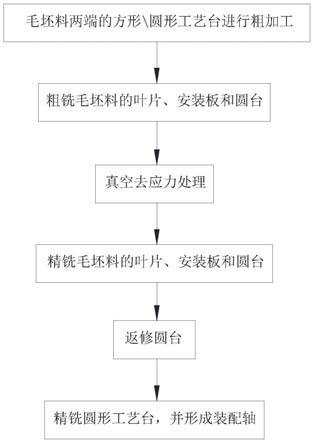

钻两端中心孔

‑

车安装板底面

‑

铣安装板前面

‑

铣安装板背面

‑

铣安装板后面

‑

铣安装板盆面

‑

粗车轴颈和支座端面

‑

精车轴颈和支座端面

‑

铣大肩

‑

铣小肩

‑

铣盆安装板斜面

‑

铣背安装板斜面

‑

粗、精车螺纹

‑

粗铣叶型

‑

精铣叶型

‑

抛光,加工过程繁琐,且工艺分布散乱,频繁更换装夹夹具,加工精度、加工效率较低以及在加工的过程中容易发生较大的形变等缺陷。

5.而在加工航空发动机叶片时,由于叶片结构刚性差,铣削变形大,尺寸超差常常影响装配。

技术实现要素:

6.本发明的目的在于提供一种航空发动机叶片的加工工艺,以解决现有航空发动机叶片在加工时加工过程繁琐,且工艺分布散乱,频繁更换装夹夹具,加工精度、加工效率较低以及在加工的过程中容易发生较大的形变的问题。

7.本发明解决上述技术问题的技术方案如下:

8.一种航空发动机叶片的加工工艺,包括毛坯料,毛坯料包括依次设置的方形工艺台、安装板、叶片、圆台以及圆形工艺台;

9.基于毛坯料的加工工艺包括以下步骤:

10.s1:将叶片装夹在夹持装置上,对方形工艺台和圆形工艺台进行粗加工;

11.s2:将方形工艺台和圆形工艺台装夹在夹持装置上,粗铣安装板、叶片以及圆台;

12.s3:对毛坯料进行去应力处理;

13.s4:将方形工艺台和圆形工艺台重新装夹在夹持装置上,对安装板、叶片以及圆台进行精加工;

14.s5:将安装板和叶片装夹在夹持装置上,在机床上对圆台进行返修;

15.s6:将圆台和安装板装夹在夹持装置上,在机床上对圆形工艺台进行加工,形成装配轴,同时铣去方形工艺台,完成航空发动机叶片的加工。

16.采用上述技术方案的有益效果为:通过将航空发动机叶片毛坯料的加工流程设置为先在毛坯料两端加工出粗基准;然后再以粗基准进行装夹,对毛坯料的叶片、安装板和圆台进行粗加工,通过先在毛坯料的两端加工出粗基准,然后再加工安装板、叶片以及圆台,防止加工得到的航空发动机叶片出现加工损伤;然后再对毛坯料进行去应力处理,以提高航空发动机叶片的强度;再以粗基准进行重新装夹,对毛坯料的叶片、安装板和圆台进行精加工,对毛坯料进行去应力处理完后对叶片、安装板以及圆台进行精加工,使加工得到的航空发动机叶片具有足够的刚性;然后对叶片和安装板进行装夹,对圆台进行返修,避免在进行精加工过程所产生的热量以及在加工叶片时对圆台造成的损伤,影响航空发动机叶片的整体质量;最后将圆台和安装板装夹在夹持装置上,对圆形工艺台进行精加工,并形成装配轴,同时铣去方形工艺台,完成对航空发动机叶片的加工,采用该加工流程,能够有效解决航空发动机叶片的加工过程繁琐,且工艺分布散乱,频繁更换装夹夹具,加工精度、加工效率较低以及在加工的过程中容易发生较大的形变的问题,其加工工艺集中有序,并且对装配基准最后加工,使加工得到的航空发动机叶片具有足够高的精度,同时提高其加工效率。

17.进一步地,上述步骤s4中的去应力处理为真空热处理。

18.采用上述技术方案的有益效果为:采用真空热处理,可实现无氧化、无脱碳、无渗碳,可去掉工件表面的磷屑,并有脱脂除气等作用,从而达到表面光亮净化的效果;提高航空发动机叶片的使用寿命以及刚度。

19.进一步地,上述刀具采用未涂层的硬质合金刀具;精铣时进给速度为1900

±

100mm/min,转速为10000

±

100r/min。

20.采用上述技术方案的有益效果为:采用硬质合金刀具,并且增加刀具的前角,提高刀具的锋利度,使加工的过程更为流畅精准。

21.进一步地,上述夹持装置包括底座,以及沿底座的纵向依次设置在底座上的第一压紧机构、支撑紧固机构和第二压紧机构;

22.第一压紧机构包括分别与底座连接的第一压紧座和第一压紧架,第一压紧架的顶部与第一压紧座的顶部之间形成第一压紧腔,用于装夹毛坯料的圆台或圆形工艺台;

23.第二压紧机构包括分别与底座连接的第二压紧座和第二压紧架,第二压紧架的顶部与第二压紧座之间形成第二压紧腔,用于装夹毛坯料的安装板或方形工艺台;

24.支撑紧固机构包括分别与底座连接的支撑座和紧固架,支撑座能够沿底座横向滑动,紧固架与支撑座之间形成第三压紧腔,用于装夹毛坯料的叶片。

25.采用上述技术方案的有益效果为:通过在底座的纵向设置第一\第二压紧座,将毛坯料的两端设置在第一\第二压紧座上,并通过第一\第二压紧架将毛坯料稳定地装夹在第一\第二压紧座上,为机床加工刀具提供足够的加工空间;第一\第二压紧架分别与第一\第二压紧座之间形成第一\第二压紧腔,通过将毛坯料放置与第一\第二压紧腔中,使毛坯料能够更加稳定地装夹在夹持装置上,防止在加工的过程中,毛坯料出现滑动和掉落的现象。通过将支撑座设置在第一压紧座和第二压紧座之间,并使第二压紧架的顶部与第二压紧座之间形成第二压紧腔,支撑座为毛坯料提供支撑,防止在加工毛坯料两端的圆心工艺台和方形工艺台的时候,毛坯料的叶片出现颤动的现象,影响圆心工艺台和方形工艺台的加工

精度,第三压紧腔便于将叶片稳定装夹在夹持装置上。通过将支撑座设置成能够沿底座横向滑动,使支撑座能够根据实际航空发动机叶片的型号在底座上横向移动,使支撑座与毛坯料的叶片能够紧密接触,为毛坯料的叶片提供足够的支撑,满足了该夹持装置的普适性。

26.进一步地,上述支撑座包括相互连接的承载座和安装座,安装座与底座连接,承载座的顶部设置有第一浮动支撑块,第一浮动支撑块沿底座的横向倾斜;紧固架包括紧固压板,紧固压板与底座连接,并且紧固压板与承载座的连线方向位于底座的横向,紧固压板向承载座所在的方向倾斜设置,紧固压板靠近承载座的一侧倾斜设有第二浮动支撑块,第二浮动支撑块也沿底座的横向倾斜,第一浮动支撑块与第二浮动支撑块相对设置并形成第三压紧腔。

27.采用上述技术方案的有益效果为:通过在承载座上设置第一浮动支撑块,并使第一浮动支撑块沿底座的横向倾斜设置,便于放置以及托举毛坯料的叶片,避免承载座与叶片大面积接触,对叶片造成一定的损伤;而紧固压板沿底座的横向设置,并且紧固压板向承载座所在方向倾斜设置,使紧固压板能够将叶片压紧,而在紧固压板靠近承载座的一侧倾斜设有第二浮动支撑块,同时第二浮动支撑块也沿底座的横向倾斜,使第二浮动支撑块与叶片接触,在紧固压板的作用下,将毛坯料的叶片压紧,避免了紧固压板与叶片大面积接触,对叶片造成损伤。通过第一\第二浮动支撑块相对设置并形成第三压紧腔,用于装夹毛坯料的叶片,第一\第二浮动支撑块将叶片夹紧,减少承载座和紧固压板直接装夹叶片并对叶片造成的损伤。

28.进一步地,上述第一浮动支撑块与第二浮动支撑块的结构一致,均包括相对设置的连接面和定位面,连接面与相对应的承载座或紧固压板连接,定位面相对设置并呈弧形,定位面的两端分别设有球头接触销,定位面的两端分别通过弹性件与球头接触销连接。

29.采用上述技术方案的有益效果为:通过将第一\第二浮动支撑块的定位面相对设置并呈弧形,减少第一\第二浮动支撑块与叶片的接触面积,同时弧形结构的第一\第二浮动支撑块能够使第一\第二浮动支撑块更好地装夹叶片;而在定位面的两端分别设置球头接触销,通过球头接触销与叶片接触,并在第一\第二浮动支撑块的压紧作用下将叶片进行紧固操作,使叶片与球头接触销之间采用点面接触的方式进行紧固,进一步减少了第一\第二浮动支撑块与叶片之间的接触面积。而将球头接触销通过弹性件与定位面连接,使球头接触销能够自适应与叶片的接触,使第一\第二浮动支撑块能够将叶片紧密地压紧在第一\第二浮动支撑块中间的第三压紧腔中。

30.进一步地,上述紧固架还包括支撑杆、紧固螺栓以及连接座,支撑杆设置在底座远离紧固压板的一侧,支撑杆与承载座连接,连接座设置在底座远离承载座的一侧,连接座与紧固压板的底部铰接,紧固螺栓的一端与支撑杆铰接,紧固螺栓的另一端与紧固压板可拆卸连接;

31.安装座包括第一安装座和第二安装座,第一安装座与第二安装座沿底座的横向平行设置在底座上,第一安装座顶端靠近第二安装座的一侧设置有条形凸台,条形凸台与底座形成滑槽,承载座底端横向设有与滑槽相配合的滑块。

32.采用上述技术方案的有益效果为:通过将支撑杆设置在底座远离紧固压板的一侧,支撑杆并与承载座连接,使承载座在沿底座横向滑动后与叶片紧密接触后,将承载座进行限位,防止承载座在加工的过程中,出现滑动的现象,影响加工进程和加工精度;而将连

接座与紧固压板的底部通过铰链连接,使紧固压板能在连接座上转动,便于对紧固压板进行紧固操作;而将紧固螺栓与紧固压板采用可拆卸连接,使紧固压板能够在紧固螺栓的作用下,实现紧固操作,同时便于将紧固螺栓与紧固压板连接并进行紧固操作;

33.通过将第一\第二安装座沿底座的横向平行设置在底座上,使第一\第二安装座在底座上形成导轨,便于承载座沿导轨方向进行滑动;而在第一安装座顶端靠近第二安装座的一侧设置有条形凸台,使条形凸台与底座之间形成滑槽,并且承载座相对应的侧面设置有与滑槽相配合的滑块,使承载座上的滑块在滑槽中滑动,同时避免承载座在装夹以及加工零件的过程中,出现脱落松动的现象。

34.进一步地,上述第二压紧座呈u型结构,并沿底座横向设置在底座上,第二压紧座包括定位臂和紧固臂,紧固臂上沿底座横向设置有紧固螺钉;

35.第二压紧架包括第二支撑螺柱、第二双头螺栓以及第二压板,第二压板的一端通过第二支撑螺柱与底座连接,第二压板的另一端与第二压紧座的u型腔体之间形成第二压紧腔,用于夹持毛坯料的安装板或方形工艺台,第二压板的中部设置有条形通孔,第二双头螺栓的一端设置在底座上,第二双头螺栓的另一端穿过条形通孔后套设有螺母。

36.采用上述技术方案的有益效果为:通过将呈u型的第二压紧座沿底座横向设置在底座上,使夹持毛坯料的安装板或方形工艺台能够稳定地装夹在第二压紧座上;而第二压板的一端通过第二支撑螺柱与底座连接,为第二压板提供一定的支撑作用,使第二压板悬空设置在第二压紧座上,并与第二压紧座之间形成第二压紧腔,便于对夹持毛坯料的安装板或方形工艺台进行紧固操作;而将第二压板的中部设置条形通孔,使第二双头螺栓穿过条形通孔后套设螺母,并使用螺母对第二紧固压板进行紧固操作,实现压紧夹持毛坯料的安装板或方形工艺台的目的,便于对叶片的加工。

37.进一步地,上述第二压紧座与支撑紧固机构之间设置有轴向定位机构,轴向定位机构包括定位座和球头定位销,定位座设置在底座上,球头定位销设置在定位座顶部并靠近第二压紧座,球头定位销沿底座的纵向设置。

38.采用上述技术方案的有益效果为:通过在第二压紧座和支撑紧固机构之间设置一个轴向定位机构,对毛坯料的轴向方向进行定位以及限位,保证了毛坯料的加工和定位精度。

39.进一步地,上述第一压紧座上设置有v型凹槽,v型凹槽沿底座横向设置,第一压紧架包括第一支撑螺栓、第一双头螺栓和第一压板,第一压板的一端通过第一支撑螺柱与底座连接,第一压板的另一端与第一压紧座的v型腔体之间形成第一压紧腔,用于夹持毛坯料的圆台或圆形工艺台,第一压板的中部设置有条形通孔,第一双头螺栓的一端设置在底座上,第一双头螺栓的另一端穿过条形通孔后套设有螺母。

40.采用上述技术方案的有益效果为:通过将呈v型的第一压紧座沿底座横向设置在底座上,使夹持毛坯料的圆台或圆形工艺台能够稳定地装夹在第一压紧座上;而第一压板的一端通过第一支撑螺柱与底座连接,为第一压板提供一定的支撑作用,使第一压板悬空设置在第一压紧座上,并与第一压紧座之间形成第一压紧腔,便于对夹持毛坯料的圆台或圆形工艺台进行紧固操作;而将第一压板的中部设置条形通孔,使第一双头螺栓穿过条形通孔后套设螺母,能够使用螺母对第一紧固压板进行紧固操作,实现压紧夹持毛坯料的圆台或圆形工艺台的目的,便于对叶片的加工。

41.本发明具有以下有益效果:

42.1、本发明的加工工艺能够有效解决加工过程繁琐,且工艺分布散乱,频繁更换装夹夹具,加工精度、加工效率较低以及在加工的过程中容易发生较大形变的问题。

43.2、本发明的加工工艺流程先在毛坯料加工出粗基准,然后再以粗基准加工安装板、叶片以及圆台,能够保证加工的精度,同时防止在加工的过程中,破坏工件叶片的结构。

44.3、本发明在安装板上设置的第一\圆形工艺台,便于对工件进行装夹定位,同时避免在加工的过程中对安装板、叶片以及圆台造成一定的损伤,影响工件的加工精度。

附图说明

45.图1为本发明的加工工艺流程图;

46.图2为本发明的航空发动机叶片毛坯料的结构示意图;

47.图3为本发明的航空发动机叶片夹持装置的结构示意图;

48.图4为本发明的毛坯料与夹持装置的结构示意图;

49.图5为本发明的支撑紧固机构的结构示意图;

50.图6为本发明的支撑座的结构示意图;

51.图7为本发明的第一\第二浮动支撑块的结构示意图;

52.图8为本发明的紧固架的结构示意图;

53.图9为本发明的紧固压板的结构示意图。

54.图中:1

‑

底座;2

‑

第一压紧机构;3

‑

第二压紧机构;4

‑

支撑紧固机构;5

‑

轴向定位机构;53

‑

方形工艺台;6

‑

安装板;7

‑

叶片;8

‑

圆台;9

‑

圆形工艺台;21

‑

第一压紧座;22

‑

第一压紧架;31

‑

第二压紧座;32

‑

第二压紧架;41

‑

支撑座;42

‑

紧固架;43

‑

条形凸台;44

‑

第一浮动支撑块;45

‑

支撑螺钉;46

‑

第二浮动支撑块;411

‑

承载座;412

‑

安装座;4111

‑

滑块;4112

‑

竖直面;4113

‑

倾斜面;4114

‑

卡槽;4121

‑

第一安装座;4122

‑

第二安装座;4411

‑

圆弧形凸起;441

‑

连接面;442

‑

定位面;443

‑

球头接触销;421

‑

支撑杆;422

‑

紧固螺栓;423

‑

紧固压板;424

‑

连接座;451

‑

t型凸起;4231

‑

第一u型开口;4232

‑

第二u型开口;51

‑

定位座;52

‑

球头定位销;321

‑

第二支撑螺柱;322

‑

第二双头螺栓;323

‑

第二压板;311

‑

定位臂;312

‑

紧固臂;313

‑

紧固螺钉;221

‑

第一支撑螺柱;222

‑

第一双头螺栓;223

‑

第一压板。

具体实施方式

55.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

56.实施例1

57.请参照图3和图4,夹持装置包括底座1、第一压紧机构2、第二压紧机构3和支撑紧固机构4,第一压紧机构2和第二压紧机构3分别纵向设置在底座1的两端,支撑紧固机构4设置在第一压紧机构2和第二压紧机构3之间,在第一压紧机构2和第二压紧机构3之间设置有轴向定位机构5。而毛坯料包括依次设置的方形工艺台、安装板、叶片、圆台以及圆形工艺台。第一压紧机构2用于装夹毛坯料的圆台或者圆形工艺台,支撑紧固机构4用于装夹毛坯料的叶片,而第二压紧机构3用于装夹毛坯料的安装板和方形工艺台,轴向定位机构5能够对安装板沿底座1纵向进行定位以及限位。通过在第一压紧机构2和第二压紧机构3之间设

置一个支撑紧固机构4,一方面为毛坯料的叶片提供支撑力,另一方面对叶片进行紧固,防止叶片在加工的过程中出现滑落的现象。

58.轴向定位机构5包括定位座51和球头定位销52,定位座51固定设置在底座1上,而球头定位销52设置在定位座51的顶部并靠近第二压紧机构3,球头定位销52沿底座1的纵向设置,使球头定位销能够在装夹毛坯料的过程中,对安装板的表面进行定位,以便对毛坯料进行加工,同时也能提高毛坯料的加工精度。

59.第二压紧机构3包括第二压紧座31和第二压紧架32,第二压紧座31和第二压紧架32均设置在底座1上,并沿底座1的横向设置,使第二压紧座31与第二压紧架32之间形成第二压紧腔,用于装夹毛坯料的安装板或方形工艺台;第二压紧架32设置在第一紧固机构2和第二紧固机构3之间,使该夹持装置结构紧凑,并能够将装夹毛坯料的安装板或方形工艺台稳定地压紧在第二压紧座31上。在本实施例的其他实施例中,第二压紧架32还可设置在第二压紧座31的外侧,进一步地提供加工空间,使机床刀具有足够的空间对毛坯料进行加工,避免第二压紧架32对加工刀具的加工路径造成阻挡,影响加工进程。

60.第二压紧座31呈u型结构,u型结构的底部固定安装在底座1上,呈u型结构的第二压紧座31沿底座1的横向设置,而第二压紧座31包括定位臂311和紧固臂312,紧固臂312上设置有紧固螺钉313,紧固螺钉313沿底座1的横向设置,使紧固螺钉313能够在将安装板放置在呈u型的第二压紧座31上后,对安装板进行紧固操作,使该夹持装置能够适应更多型号的航空发动机叶片毛坯料的装夹。

61.第二压紧架32包括第二支撑螺柱321、第二双头螺栓322以及第二压板323,所述第二压板323的一端通过所述第二支撑螺柱321与所述底座1连接,所述第二压板323的另一端与所述第二压紧座31的u型腔体之间形成所述第二压紧腔,用于夹持毛坯料的安装板或方形工艺台,所述第二压板323的中部设置有条形通孔,所述第二双头螺栓322的一端设置在所述底座1上,所述第二双头螺栓322的另一端穿过所述条形通孔后套设有螺母。通过将第二压板323的一端通过第二支撑螺柱321与底座1连接,为第二压板323提供一定的支撑作用,使第二压板323悬空设置在第二压紧座31上,并与第二压紧座31之间形成第二压紧腔,便于对夹持毛坯料的安装板或方形工艺台进行紧固操作;而将第二压板323的中部设置条形通孔,使第二双头螺栓322穿过条形通孔后套设螺母,并使用螺母对第二紧固压板323进行紧固操作,实现压紧夹持毛坯料的安装板或方形工艺台的目的,便于对叶片的加工。

62.第一压紧机构包括第一压紧座21和第一压紧架22,第一压紧座21和第一压紧架22均固定安装在底座1上,并沿底座1的横向设置,使第一压紧座21和第一压紧架22之间形成第一压紧腔,用于装夹毛坯料的圆台或圆形工艺台;第一压紧架22设置在第一压紧座21和第二压紧座31之间,并与第二压紧架32相对设置在底座1的纵向侧边上,使该夹持装置结构紧凑,节约夹持装置空间。在本实施例的其他实施例中,第一压紧架22还可以设置在第一压紧座21的外侧,避免第一压紧架22对加工刀具的加工路径造成阻挡,影响加工进程;或第一压紧架22与第二压紧架32以对角线的防止设置在第一压紧座21和第二压紧座31之间。

63.第一压紧座21呈v型结构,第一压紧座21的底部固定安装在底座1上,并且呈v型结构的第一压紧座21沿底座1横向设置,用于放置毛坯料的圆台和圆形工艺台。

64.第一压紧架22包括第一支撑螺栓221、第一双头螺栓222和所述第一压板223,所述第一压板223的一端通过所述第一支撑螺柱221与所述底座1连接,所述第一压板223的另一

端与所述第一压紧座21的v型腔体之间形成所述第一压紧腔,用于夹持毛坯料的圆台或圆形工艺台,所述第一压板223的中部设置有条形通孔,所述第一双头螺栓222的一端设置在所述底座1上,所述第一双头螺栓222的另一端穿过所述条形通孔后套设有螺母。通过将第一压板223的一端通过第一支撑螺柱221与底座1连接,为第一压板223提供一定的支撑作用,使第一压板223悬空设置在第一压紧座21上,并与第一压紧座21之间形成第一压紧腔,便于对夹持毛坯料的圆台或圆形工艺台进行紧固操作;而将第一压板223的中部设置条形通孔,使第一双头螺栓222穿过条形通孔后套设螺母,并使用螺母对第一紧固压板223进行紧固操作,实现压紧夹持毛坯料的圆台或圆形工艺台的目的,便于对叶片的加工。

65.请参照图5,支撑紧固机构4包括支撑座41和紧固架42,支撑座41和紧固架42均安装在底座1上,并且紧固架42与支撑座41之间形成第三压紧腔,用于装夹毛坯料的叶片。

66.请参照图5和图8,紧固架42包括支撑杆421、紧固螺栓422、紧固压板423以及连接座424,支撑杆421设置在底座1靠近承载座411的一侧,紧固压板423与连接座424通过铰链连接,而连接座424设置在底座1远离承载座411的一侧,紧固螺栓422与支撑杆421的顶部活动连接,而紧固螺栓422穿过紧固压板423后连接有螺母,并通过螺母将紧固压板423和紧固螺栓422进行紧固操作。支撑座41和紧固压板423之间形成第三压紧腔,而紧固螺栓422带动紧固压板423使第三压紧腔的大小进行改变,并且将叶片稳定地装夹在该第三压紧腔中。

67.支撑杆421上设置有支撑螺钉45,支撑螺钉45沿底座1横向设置,并且支撑螺钉45与支撑座41连接,而支撑螺钉45与支撑杆421之间通过螺纹配合,使支撑螺钉45能够在支撑杆421上沿底座1的横向调节,进而带动支撑座41沿底座1横向滑动,使支撑座41能够与叶片更好的接触,同时使用支撑螺钉45对支撑座41进行定位,防止支撑座41在紧固操作的过程中出现滑动松动的现象,进而使紧固操作不牢固。

68.请参照图5和图6,支撑座41包括承载座411和安装座412,承载座411与安装座412之间滑动连接,而安装座412包括第一安装座4121和第二安装座4122,第一安装座4121和第二安装座4122沿底座1的横向平行设置在底座1上,相互平行设置的第一安装座4121和第二安装座4122为承载座411的滑动提供导轨,使承载座411能够沿底座1的横向滑动;第一安装座4121顶端靠近第二安装座4122的一侧设置有条形凸台43,并且条形凸台43与底座1之间形成滑槽6,而在承载座411的底端横向设置有与滑槽相配合的滑块4111,通过滑槽6与滑块4111之间的配合,使承载座411能够稳定地沿滑槽6进行滑动,同时避免承载座411从安装座412上脱落。

69.紧固压板423靠近承载座411的一侧上设置有向内凹陷的弧形结构,并且在紧固压板423的两端设置有第一u型开口4231和第二u型开口4232,第一u型开口用于放置紧固螺栓422,并在紧固螺栓422端部套设的螺母作用下,使紧固压板423与紧固螺栓422进行紧固连接。第二u型开口4232与连接座424通过铰链连接,使紧固压板423能够在连接座424上绕铰链发生转动,进而便于对紧固压板423进行压紧操作。

70.承载座411呈楔形结构,包括竖直面4112和倾斜面4113,竖直面4112为承载座411靠近支撑杆421的一侧面,倾斜面4113为承载座411靠近紧固压板423的一侧面,在竖直面4112上沿水平方向设置有t型卡槽4114,支撑螺钉45通过与卡槽4114连接,进而与承载座411连接,支撑螺钉45的端部设置有与t型卡槽4114相配合的t型凸起451。通过支撑螺钉45端部的t型凸起451与t型卡槽4114连接,使支撑螺钉45能够带动承载座411沿底座1的横向

滑动,同时在承载座411稳定地与叶片接触后,对承载座411进行限位,防止承载座411出现滑动的现象。

71.请参照图6和图7,倾斜面4113上设置有第一浮动支撑块44,第一浮动支撑块44沿底座1的横向倾斜设置,紧固压板423靠近承载座411的一侧设置有第二浮动支撑块46,第一浮动支撑块44和第二浮动支撑块46相对设置并形成第三压紧腔。通过在承载座411上设置第一浮动支撑块44和在紧固压板423上设置第二浮动支撑块46,使第一浮动支撑块44和第二浮动支撑块46与叶片进行接触,减少夹持装置与叶片的接触面积,避免夹持装置在装夹的过程中对叶片造成的损伤。而第一浮动支撑块44和第二浮动支撑块46结构一致,均包括相对设置的连接面441和定位面442,连接面与相对应的承载座411或紧固压板423连接,而定位面442的中部为向连接面441凹陷的弧形结构,并且在定位面442的两端分别设置有球头接触销443,球头接触销443通过弹簧与定位面442的两端连接,通过在定位面442两端设置球头定位销443,使叶片在装夹的时候采用点面接触的方式,避免大面积接触对叶片表面造成损伤。而将定位面442的中部设置成向连接面441凹陷的弧形结构,使第一浮动支撑块44和第二浮动支撑块46在装夹的过程中,减少第一浮动支撑块44和第二浮动支撑块46表面与叶片接触的机会。

72.连接面441的中部设置远离定位面442的圆弧形凸起4411,并且圆弧形凸起4411伸入到相对应的承载座411的倾斜面4113或紧固压板423的向内凹陷的弧形结构的内部,圆弧形凸起4411在倾斜面4113或紧固压板423的内部通过销钉与承载座411或紧固压板423连接,使第一浮动支撑块44和第二浮动支撑块46能够绕销钉产生旋转,进而改变第一浮动支撑块44和第二浮动支撑块46与叶片接触的角度,使第一浮动支撑块44和第二浮动支撑块46能够更好地与叶片紧密接触并将叶片稳定装夹在第三压紧腔中。而连接面441的两端分别通过弹簧与相对应的承载座411或紧固压板423连接,使第一浮动支撑块44和第二浮动支撑块46分别与承载座411和紧固压板423之间的连接关系为弹性连接,避免在第一浮动支撑块44和第二浮动支撑块46绕销钉旋转时,连接面441对承载座411的倾斜面4113或紧固压板423的表面造成损伤,同时使第一浮动支撑块44和第二浮动支撑块46在进行微调的过程平稳缓慢,并且角度的改变在弹簧的牵引下进行。

73.实施例2

74.请参照图1和图2,一种航空发动机叶片的加工工艺,包括毛坯料,毛坯料包括方形工艺台53、安装板6、叶片7、圆台8以及沿圆台8轴线方向设置的装配轴9;

75.基于上述毛坯料的加工工艺包括以下步骤:

76.s1:将叶片7装夹在由第一浮动支撑块44和第二浮动支撑块46形成的第三压紧腔中,在机床上对方形工艺台53和圆形工艺台9进行粗加工;使毛坯料在加工的过程中,能够有一个较为准确的基准,同时便于对方形工艺台53和圆形工艺台9进行装夹操作;

77.s2:将方形工艺台53放置在呈u型的第二压紧座31与第二压紧架32形成的第二压紧腔中,并拧紧第二双头螺栓322上的螺母,使第二压板323将安装板6压紧在第二压紧座31上;将圆形工艺台9放置在呈v型的第一压紧座21与第一压紧架22形成的第一压紧腔中,并拧紧第一双头螺栓222上的螺母,使第一压板223将圆形工艺台9压紧在第一压紧座21上;对安装板6、叶片7以及圆台8进行粗铣;

78.s3:将毛坯料从夹持装置上拆下,对毛坯料进行去应力真空处理,工件可实现无氧

化、无脱碳、无渗碳,可去掉工件表面的磷屑,并有脱脂除气等作用,从而达到表面光亮净化的效果;提高航空发动机叶片的使用寿命以及刚度。

79.s4:将方形工艺台53和圆形工艺台9重新装夹在第二压紧腔和第一压紧腔中,在机床上对安装板6、叶片7以及圆台8进行精加工;精加工的过程中,所使用的刀具为未涂层的硬质合金刀具,并且增加刀具的前角,提高刀具的锋利度,使加工的过程更为流畅精准;其精铣的进给速度为为1900

±

100mm/min,转速为10000

±

100r/min;

80.s5:将经过精加工的安装板6和叶片7装夹在第二压紧腔和第三压紧腔中,同时使用轴向定位机构5对安装板的6的板面沿底座1的纵向进行定位,对圆台8进行返修,使在精加工叶片的过程中,对圆台造成损伤进行修整;

81.s6:将圆台8和安装板6装夹在第一压紧腔和第二压紧腔中,在机床上对的圆形工艺台9进行加工,形成装配轴,同时铣去的方形工艺台53,完成航空发动机叶片的加工。

82.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1