一种薄膜挤干机的制作方法

1.本发明涉及塑料机械设备,尤其涉及一种薄膜挤干机。

背景技术:

2.我国是世界塑料生产和使用大国,每年都会产生大量的废旧塑料。由于废旧塑料降解周期长,处置不当会污染环境,引发严重的生态问题,相较于传统的填埋、焚烧等处置方式,将废旧塑料回收后制造再生塑料颗粒具有对环境影响小、资源利用率高等优点。

3.薄膜挤干机是废旧塑料制造再生塑料颗粒的生产线中的主要设备之一,主要用于回收废弃薄膜、塑料袋、编织袋等膜状废弃塑料,通过将破碎并清洗后的膜状废弃塑料挤干脱水、熔融形成熔融物料后从挤出模板的各挤出孔挤出,从各挤出孔挤出的熔融物料被位于挤出模板处的切粒装置切割成颗粒状的再生塑料颗粒,从而有利于膜状废弃塑料的回收利用。目前市面上常见的薄膜挤干机在使用过程中均存在如下问题:经薄膜挤干机挤干脱水后的膜状废弃塑料的水份含量在15%~20%左右,脱水率低下,这会导致后续再生塑料颗粒的水分含量较高,影响再生塑料颗粒制成的塑料产品的质量。

技术实现要素:

4.本发明所需解决的技术问题是:提供一种结构简单紧凑、脱水率高的薄膜挤干机,经该薄膜挤干机挤干脱水后的膜状废弃塑料的水份含量在5%以下。

5.为解决上述问题,本发明采用的技术方案是:所述的一种薄膜挤干机,包括:机座,带若干排水孔的机筒呈前后方向横卧设置于机座上,在机筒的前端敞开口上依次密封安装有带加热装置的加热筒体段和挤出模板,在机筒下方的机座上安装有收集从各排水孔排出的水的水槽,在机筒的后端敞开口上密封安装有第一轴承座,螺杆通过第一轴承座穿插支撑于机筒中,螺杆由第一驱动装置驱动转动;罩壳罩盖于机座上,将机筒、加热筒体段和挤出模板上除挤出面外的其余部分罩盖于罩壳中。在机筒的后段顶部侧壁上开设有物料进料口,对物料进行压实并输送的密实装置的出料口穿过罩壳顶部的通孔后与物料进料口密封连通;机筒上间隔布有排水孔的排水孔段由后向前分成:后段排水孔段、中段排水孔段和前段排水孔段,后段排水孔段上间隔分布的各排水孔的直径一致,中段排水孔段上间隔分布的各排水孔的直径一致,前段排水孔段上间隔分布的各排水孔的直径一致,且后段排水孔段上的任一排水孔的直径>中段排水孔段上的任一排水孔的直径>前段排水孔段上的任一排水孔的直径;螺杆由后向前分成:支撑于第一轴承座中的支撑段、第一圆柱段、圆台段、第二圆柱段和伸入挤出模板后端通孔内的第三圆柱段,第一圆柱段的直径小于第二圆柱段的直径,且圆台段的小端处的外轮廓与第一圆柱段前端处的外轮廓光滑过渡连接,圆台段的大端处的外轮廓与第二圆柱段后端处的外轮廓光滑过渡连接;在第一圆柱段的后端设置凸出的轴环状环板,在位于第二圆柱段和轴环状环板之间的第一圆柱段和圆台段上设置有将物料由后向前输送的第一螺旋叶片,第一螺旋叶片的外径由后至前均一致,且第一螺旋叶片的螺距由后向前逐渐减小;在位于加热筒体段处的第二圆柱段上设置有将物料由后向

前输送的第二螺旋叶片,第二螺旋叶片的外径由后至前均一致,且第二螺旋叶片的螺距由后至前均一致,位于第二螺旋叶片后部的第二圆柱段为光杆段。

6.进一步地,前述的一种薄膜挤干机,其中,第一圆柱段的长度l4、圆台段的长度l5、第二圆柱段的长度l6三者长度比为l4:l5:l6=(10

±

0.5):(7

±

0.5):(6

±

0.5);圆台段的倾斜角α为3.8

°

~4.5

°

;第一螺旋叶片的螺旋角β为25

°±

0.5

°

。其中,最佳方案是:第一圆柱段的长度l4、圆台段的长度l5、第二圆柱段的长度l6三者长度比为l4:l5:l6=10:7:6;圆台段的倾斜角α为4.29

°

;第一螺旋叶片的螺旋角β为25

°

。

7.进一步地,前述的一种薄膜挤干机,其中,每个排水孔均为由第一排水孔和第二排水孔构成的台阶孔,第一排水孔贯穿机筒的内侧壁,第二排水孔贯穿机筒的外侧壁,且第一排水孔的直径小于第二排水孔的直径;后段排水孔段上间隔分布的各第一排水孔的直径一致,中段排水孔段上间隔分布的各第一排水孔的直径一致,前段排水孔段上间隔分布的各第一排水孔的直径一致,且后段排水孔段上的任一第一排水孔的直径>中段排水孔段上的任一第一排水孔的直径>前段排水孔段上的任一第一排水孔的直径。

8.进一步地,前述的一种薄膜挤干机,其中,后段排水孔段上的任一第一排水孔的直径d1=8

±

0.2mm,中段排水孔段上的任一第一排水孔的直径d2=7

±

0.2mm,前段排水孔段上的任一第一排水孔的直径d3=6

±

0.2mm;后段排水孔段的长度l1占机筒长度l的17.3%

±

0.3%,中段排水孔段的长度l2占机筒长度l的23%

±

0.3%,前段排水孔段的长度l3占机筒长度l的31.6%

±

0.3%。其中,最佳方案是:后段排水孔段上的任一第一排水孔的直径d1=8mm,中段排水孔段上的任一第一排水孔的直径d2=7mm,前段排水孔段上的任一第一排水孔的直径d3=6mm;后段排水孔段的长度l1占机筒长度l的17.3%,中段排水孔段的长度l2占机筒长度l的23%,前段排水孔段的长度l3占机筒长度l的31.6%。

9.进一步地,前述的一种薄膜挤干机,其中,在机筒的内侧壁上沿周向均匀间隔开设有若干安装槽,各安装槽的长边处于前后方向,在每个安装槽中均固定嵌设有摩擦条,摩擦条的高度大于对应安装槽的深度、使摩擦条凸出于机筒的内侧壁外。

10.进一步地,前述的一种薄膜挤干机,其中,所述的密实装置的结构包括:竖向料筒,竖向料筒侧壁上的进料口与料仓的出料口连通,竖向料筒底端敞开口穿过罩壳顶部的通孔后与物料进料口密封连通;在竖向料筒的顶板上固定安装有第二轴承座,旋转轴通过第二轴承座穿插支撑于竖向料筒中,旋转轴由第二驱动装置驱动转动;在旋转轴上设置有将物料由上向下压实并输送的第三螺旋叶片,第三螺旋叶片的螺旋外径由上至下逐渐减小、从而使第三螺旋叶片呈上端大、下端小的锥体结构。

11.进一步地,前述的一种薄膜挤干机,其中,在机筒的前端敞开口处固定安装有第一前部法兰凸缘,在加热筒体段的后端固定安装有与第一前部法兰凸缘配合连接的第二前部法兰凸缘;在机筒的后端敞开口处固定安装有第一后部法兰凸缘,在轴承座的前端固定安装有与第一后部法兰凸缘配合连接的第二后部法兰凸缘;在第一前部法兰凸缘和第一后部法兰凸缘之间连接有若干加强杆,以提高机筒的力学性能,防止机筒出现裂纹等问题。

12.本发明的有益效果是:结构简单、紧凑,且经该薄膜挤干机挤干脱水后的膜状废弃塑料的水份含量在5%以下,脱水率高。

附图说明

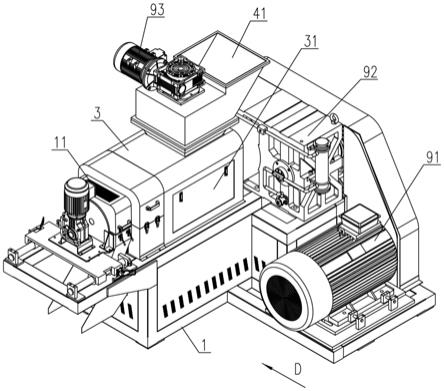

13.图1是本发明所述的一种薄膜挤干机的立体结构示意图。

14.图2是图1中d方向去除罩壳后的结构示意图。

15.图3是图2中机筒与螺杆之间的位置结构示意图。

16.图4是图3中a部分的局部放大结构示意图。

17.图5是图3中b部分的局部放大结构示意图。

18.图6是图3中c部分的局部放大结构示意图。

19.图7是图3俯视方向加装有加强杆的结构示意图。

20.图8是未加装有加强杆的机筒的结构示意图。

21.图9是图3中螺杆的结构示意图。

具体实施方式

22.下面结合附图及优选实施例对本发明所述的技术方案作进一步详细的说明。

23.如图1、图2和图8所示,本实施例中所述的一种薄膜挤干机,包括:机座1,带若干排水孔22的机筒2呈前后方向横卧设置于机座1上,在机筒2的前端敞开口上依次密封安装有带加热装置的加热筒体段5和挤出模板6,在机筒2下方的机座上安装有收集从各排水孔22排出的水的水槽,在机筒2的后端敞开口上密封安装有第一轴承座,螺杆7通过第一轴承座穿插支撑于机筒2中,螺杆7由第一驱动装置驱动转动,第一驱动装置可以采用驱动电机91和齿轮箱92组合方式,也可以采用其他形式,本方案所述的第一驱动装置并不局限于上述一种结构形式。罩壳3罩盖于机座1上,将机筒2、加热筒体段5和挤出模板6上除挤出面61外的其余部分罩盖于罩壳3中。为便于观察或者后续维修等作业,通常可以在罩壳3上开设有一个窗口,然后将透明板31铰接于窗口处,透明板31可以通过卡扣结构封盖锁于于窗口处,卡扣可以采用市面上常见的各种样式的卡扣,这里不做限制。

24.如图2、图3和图8所示,在机筒2的后段顶部侧壁上开设有物料进料口21,对物料进行压实并输送的密实装置的出料口穿过罩壳3顶部的通孔后与物料进料口21密封连通。本实施例中所述的密实装置的结构包括:竖向料筒43,竖向料筒43侧壁上的进料口与料仓41的出料口连通,竖向料筒43底端敞开口为密实装置的出料口,竖向料筒43底端敞开口穿过罩壳3顶部的通孔后与物料进料口21密封连通。在竖向料筒43的顶板上固定安装有第二轴承座,旋转轴42通过第二轴承座穿插支撑于竖向料筒43中,旋转轴42由第二驱动装置驱动转动,第二驱动装置可以采用电机93,也可以采用其他形式,本方案所述的第二驱动装置并不局限于上述一种结构形式。在旋转轴42上设置有将物料由上向下压实并输送的第三螺旋叶片44,第三螺旋叶片44的螺旋外径由上至下逐渐减小、从而使第三螺旋叶片44呈上端大、下端小的锥体结构。

25.如图3、图4、图5、图6、图7和图8所示,机筒2的壁厚较厚,为便于各排水孔22的加工,以及防止膜状废弃塑料因排水孔22的孔径过大而被吸入、堵住排水孔22,本实施例将每个排水孔22均设计为由第一排水孔221和第二排水孔222构成的台阶孔,第一排水孔221贯穿机筒2的内侧壁,第二排水孔222贯穿机筒2的外侧壁,且第一排水孔221的直径小于第二排水孔222的直径。此外,为提高各排水孔的排水效果,本实施例将机筒2上间隔布有排水孔的排水孔段由后向前分成三段:后段排水孔段、中段排水孔段和前段排水孔段,后段排水孔

段上间隔分布的各排水孔的直径一致,中段排水孔段上间隔分布的各排水孔的直径一致,前段排水孔段上间隔分布的各排水孔的直径一致。薄膜挤干机对膜状废弃塑料进行挤干脱水时,处于后段排水孔段处的挤出水份较多,处于中段排水孔段处的挤出水份则相应减少,处于前段排水孔段处的挤出水份更少,因而对各段排水孔段上的各排水孔22进行如下设计:后段排水孔段上的任一排水孔的直径d1>中段排水孔段上的任一排水孔的直径d2>前段排水孔段上的任一排水孔的直径d3,从而提高机筒整体的排水效率。

26.三段排水孔段的具体参数的优选方案是:后段排水孔段上的任一第一排水孔的直径d1=8

±

0.2mm,中段排水孔段上的任一第一排水孔的直径d2=7

±

0.2mm,前段排水孔段上的任一第一排水孔的直径d3=6

±

0.2mm;后段排水孔段的长度l1占机筒长度l的17.3%

±

0.3%,中段排水孔段的长度l2占机筒长度l的23%

±

0.3%,前段排水孔段的长度l3=31.6%

±

0.3%。

27.三段排水孔段的具体参数的最佳方案是:后段排水孔段上的任一第一排水孔的直径d1=8mm,中段排水孔段上的任一第一排水孔的直径d2=7mm,前段排水孔段上的任一第一排水孔的直径d3=6mm;后段排水孔段的长度l1占机筒长度l的17.3%,中段排水孔段的长度l2占机筒长度l的23%,前段排水孔段的长度l3占机筒长度l的31.6%。

28.如图3和图9所示,本实施例中所述的螺杆7由后向前分成五段:支撑于第一轴承座中的支撑段71、第一圆柱段72、圆台段73、第二圆柱段74和伸入挤出模板6后端通孔内的第三圆柱段75,第一圆柱段72的直径小于第二圆柱段74的直径,且圆台段73的小端处的外轮廓与第一圆柱段72前端处的外轮廓光滑过渡连接,圆台段73的大端处的外轮廓与第二圆柱段74后端处的外轮廓光滑过渡连接。在第一圆柱段72的后端设置凸出的轴环状环板76,在位于第二圆柱段74和轴环状环板76之间的第一圆柱段72和圆台段73上设置有将物料由后向前输送的第一螺旋叶片77,第一螺旋叶片77的外径由后至前均一致,且第一螺旋叶片77的螺距由后向前逐渐减小。在位于加热筒体段5处的第二圆柱段74上设置有将物料由后向前输送的第二螺旋叶片78,第二螺旋叶片78的外径由后至前均一致,且第二螺旋叶片78的螺距由后至前均一致,位于第二螺旋叶片78后部的第二圆柱段为光杆段741。其中,光杆段741的设置能够降低膜状废弃塑料前进的速度,增加膜状废弃塑料的排水时间,提高脱水率。当出现卡料现象需要使螺杆7反转、将卡住的料反推出来时,位于第一螺旋叶片77后方的轴环状环板76的设置,能够有效防止螺杆7在反转过程中打到第一螺旋叶片77的后端,起到保护第一螺旋叶片77的作用。

29.螺杆7上各结构的具体参数的优选方案是:第一圆柱段72的长度l4、圆台段73的长度l5、第二圆柱段74的长度l6三者长度比为l4:l5:l6=(10

±

0.5):(7

±

0.5):(6

±

0.5);圆台段73的倾斜角α为3.8

°

~4.5

°

;第一螺旋叶片77的螺旋角β为25

°±

0.5

°

。螺旋角β的限定主要是保证第一螺旋叶片77根部的厚度,提高第一螺旋叶片77的承载能力,从而提高第一螺旋叶片77的使用寿命。

30.螺杆7上各结构的具体参数的最佳方案是:第一圆柱段72的长度l4、圆台段73的长度l5、第二圆柱段74的长度l6三者长度比为l4:l5:l6=10:7:6;圆台段73的倾斜角α为4.29

°

;第一螺旋叶片77的螺旋角β为25

°

。

31.为防止第一螺旋叶片77、第二螺旋叶片78在输送过程中,膜状废弃塑料跟着螺杆同步转而不向前输送,如图8所示,本实施例在机筒2的内侧壁上沿周向均匀间隔开设有若

干安装槽,各安装槽的长边处于前后方向,在每个安装槽中均固定嵌设有摩擦条23,摩擦条23的高度大于安装槽的深度、使摩擦条23凸出于机筒2的内侧壁外。

32.如图3和图7所示,本实施例中,机筒2与加热筒体段6之间以及机筒2与第一轴承座之间均通过法兰连接,具体为:在机筒2的前端敞开口处固定安装有第一前部法兰凸缘24,在加热筒体段5的后端固定安装有与第一前部法兰凸缘24配合连接的第二前部法兰凸缘51;在机筒2的后端敞开口处固定安装有第一后部法兰凸缘26,在第一轴承座的前端固定安装有与第一后部法兰凸缘26配合连接的第二后部法兰凸缘。为提高机筒2的综合力学性能,防止机筒2出现裂纹等现象,本实施例在第一前部法兰凸缘24和第一后部法兰凸缘26之间连接有若干加强杆8。

33.采用上述结构的薄膜挤干机对膜状废弃塑料进行挤干脱水,挤干脱水后的膜状废弃塑料的水份含量在5%以下,脱水率非常高,在实际使用过程中,在膜状挤干机的挤出模板处设置切粒装置11,切粒装置11中的切粒刀贴于挤出模板6的挤出面61上,将从挤出模板6的各挤出孔挤出的熔融物料切割成细小颗粒状的再生塑料颗粒。

34.以上所述仅是本发明的较佳实施例,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1