一种基于冷引伸的药筒制造方法及模具与流程

1.本发明涉及药筒制造的技术领域,具体涉及一种基于冷引伸的药筒制造方法及模具。

背景技术:

2.随着现代武器装备的升级换代,对弹药的指标要求越来越高,同时要求药筒具有高强度以满足强度可靠、退壳顺畅等的指标要求。

3.传统的焊接药筒因焊缝存在气孔等缺陷,不能满足药筒在高膛压等条件下的强度要求而出现击裂等致命质量问题。

技术实现要素:

4.本发明的目的在于:针对目前传统的焊接药筒因焊缝存在气孔等缺陷,不能满足药筒在高膛压等条件下的强度要求而出现击裂等致命质量问题,提供了一种基于冷引伸的药筒制造方法及模具,解决了上述问题。

5.本发明的技术方案如下:

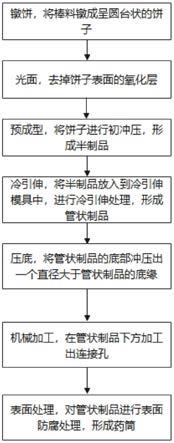

6.一种基于冷引伸的药筒制造方法,包括以下步骤:

7.a)镦饼,将棒料镦成呈圆台状的饼子;在镦饼之前针对于药筒的不同长度而言,还可能进行下料这一步骤,即将较长的棒料切割至合适长度;

8.b)光面,去掉饼子表面的氧化层;

9.c)预成型,将饼子进行初冲压,形成半制品;

10.d)冷引伸,将半制品放入到冷引伸模具中,进行冷引伸处理,形成管状制品;

11.e)压底,将管状制品的底部冲压出一个直径大于管状制品的底缘;

12.f)机械加工,在管状制品下方加工出连接孔;

13.g)表面处理,对管状制品进行表面防腐处理,形成药筒。

14.进一步地,步骤a的详细步骤为:将棒料加热到900℃

‑

1000℃之间,方便其发生形变;然后将棒料放入到镦饼模具中进行冲压,所述镦饼模具结构见图n;形成上小下大的呈圆台状的饼子;镦饼时,应保证饼子上下两端面平行。

15.进一步地,步骤b的详细步骤为:将饼子置于车床上,将饼子上端面,即面积较小的那个端面的氧化皮车削掉,一般端面的加工量为1mm

‑

2mm。

16.进一步地,步骤c的详细步骤为:将饼子加热到900℃

‑

1000℃之间,方便其发生形变;然后将饼子放入到预成型模具中进行冲压,所述预成型模具见图n;因为预成型模具的下方呈盂子状,则饼子的下方也将会被冲压成盂子状,优选地,为了保证顺利冲压,冲子的下表面也呈盂子状,且与预成型模具下方相适配;冲压后形成半制品,预成型的作用是便于半制品在冷引伸模具中的定位和与冷引伸时的冲子相适配;在半制品的下方设置根形角,便于半制品平稳进入到冷引伸模具内。

17.进一步地,步骤d的详细步骤为:

18.d1)将半制品放置在冷引伸模具中的口部;

19.d2)启动冷引伸设备,冲子向下移动,对半制品施加引伸力;半制品在冲子的作用下进入到凹模内,进而壁厚变薄,长度增加,外径减小;

20.d3)冷引伸设备中的冲子进入到回程阶段,半制品形成管状制品。

21.进一步地,步骤e的详细步骤为:将管状制品放入压底模具中,将管状制品的底部冲压出一个直径大于管状制品的底缘;满足药筒的使用需求。

22.进一步地,步骤f的详细步骤为:先用钻头一次性钻出连接孔,再使用车刀将管状制品和底缘的外表面进行车削,车削掉多余的部分;最后根据药筒所需长度,对管状制品进行切割。

23.进一步地,步骤g的详细步骤为:

24.g1)对管状制品进行喷砂处理,使管状制品的表面粗糙度在3.2

‑

6.3μm之间;

25.g2)采用盐酸、硫脲和水等,去除管状制品的表面杂质;

26.g3)将管状制品放入到镀锌槽内,进行镀锌处理,保证锌层的厚度大于8μm;

27.g4)将管状制品放入到钝化液中进行钝化;

28.g5)将管状制品表面的液体烘干,烘干后形成药筒。

29.一种用于药筒制造的专用冷引伸模具,包括底板,所述底板上方设置有模具座,所述模具座内设置有至少一个凹模,所述模具座的上方设置有盖板;所述盖板上设置有直径大于凹模内径的进料口;在使用时,将半制品放置在进料口处,冲子向下运动,对半制品施加一个引伸力,进而半制品进入到凹模内,随着半制品的继续下移,半制品在凹模和冲子的共同作用下壁厚变薄,长度增加,外径减小,最终形成管状制品。

30.为了便于半制品进入到凹模中,在半制品下方设置根形角,根形角应设置较大,保证半制品进入凹模时金属变形量较少,便于半制品平稳入模;优选地,根形角角度为45

°‑

75

°

之间较为理想。

31.进一步地,凹模内从上到下依次设置有入模角、工作部位和出模角;入模角的设置使半制品更加顺利地进入凹模,并引导金属进入凹模的工作部位,优选地,所述入模角的角度在8

°‑

12

°

之间刚合适;在工作部位的下方设计较大的出模角,使产品快速出模,减小摩擦力;因此出模角宜设置略大一些,优选地,所述出模角的角度在15

°‑

20

°

之间;工作部位,即为高度较小的圆柱段,在设计时,工作部位的高度不宜过高,应设计成较短的;因为工作部位的磨损较为严重,产品外径及壁厚差大,工作部位过长则产品表面易拉伤;优选地,所述工作部位的高度在7mm

‑

8mm之间。

32.进一步地,相邻的凹模之间通过隔板隔开,所述隔板上设置有供半制品穿过的过渡孔,所述过渡孔的直径大于凹模内径;所述底板上方还设置有退料器;退料器的设置是为了保证冲子与管装制品顺利分开;隔板的设置使得每个凹模均可单独分担一部分加工量,有效的减少了单个模具的加工量,并提高冷引伸加工序的加工率,降低了生产成本。

33.进一步地,退料器设置在底板与凹模的中间,所述退料器包括安装台、锁紧台和卡瓣,所述锁紧台设置在安装台的上方,所述锁紧台的端面上设置有倾斜的滑板,所述卡瓣上设置有与滑板相配合的第一斜面和起夹紧作用的第二斜面,所述第一斜面与滑板紧贴,所述卡瓣的下方设置有弹簧;通过安装台、锁紧台和卡瓣的设置实现自动退料的功能。

34.与现有的技术相比本发明的有益效果是:

35.1、一种基于冷引伸的药筒制造方法,通过镦饼、光面、预成型、冷引伸、压底、机械加工、表面处理等操作最终制成药筒;该制作方法,充分利用金属的塑性和韧性,采用冷引伸的工艺技术,能够批量的生产药筒;其药筒壁厚可以薄至0.7毫米,药筒长度达到1500毫米左右,并保证产品各项性能指标的同时,不生产裂纹、断裂等缺陷。

36.2、一种用于药筒制造的专用冷引伸模具,包括底板,所述底板上方设置有模具座,所述模具座内设置有至少一个凹模,所述模具座的上方设置有盖板;所述盖板上设置有直径大于凹模内径的进料口;本模具采用双模或多模进行加工,即设计两个或两个以上的凹模,每个凹模各分担一部分加工量,有效的减少了单模的加工量,并提高冷引伸加工序的加工率,降低了生产成本。

37.3、一种用于药筒制造的专用冷引伸模具,凹模内从上到下依次设置有入模角、工作部位和出模角;入模角的设置使半制品更加顺利地进入凹模,并引导金属进入凹模的工作部位,优选地,述入模角的角度在8

°‑

12

°

之间刚合适。在工作部位的下方设计较大的出模角,使产品快速出模,减小摩擦力;因此出模角宜设置略大一些,优选地,所述出模角的角度在15

°‑

20

°

之间;工作部位,即为高度较小的圆柱段,在设计时,工作部位的高度不宜过高,应设计成较短的;因为工作部位的磨损较为严重,产品外径及壁厚差大,工作部位过长则产品表面易拉伤;优选地,所述工作部位的高度在7mm

‑

8mm之间。

附图说明

38.图1为一种基于冷引伸的药筒制造方法的流程图;

39.图2为一种基于冷引伸的药筒制造方法中用到的镦饼模具的结构示意图;

40.图3为一种基于冷引伸的药筒制造方法中镦饼后形成的饼子的结构示意图;

41.图4为一种基于冷引伸的药筒制造方法中用到的预成型模具的结构示意图;

42.图5为一种基于冷引伸的药筒制造方法中预成型后形成的半制品的结构示意图;

43.图6为一种用于药筒制造的专用冷引伸模具的结构示意图;

44.图7为图6中a处的放大示意图;

45.图8为一种用于药筒制造的专用冷引伸模具中卡瓣的结构示意图;

46.图9为一种用于药筒制造的专用冷引伸模具中凹模的结构示意图;

47.图10为一种基于冷引伸的药筒制造方法中冷引伸后形成的管状制品的结构示意图;

48.图11为一种基于冷引伸的药筒制造方法中用到的压底模具的结构示意图;

49.图12为一种基于冷引伸的药筒制造方法中压底后形成的具有底缘的管状制品的结构示意图;

50.图13为一种基于冷引伸的药筒制造方法中经机械加工后形成的具有连接孔的管状制品的结构示意图;

51.图14为具有根形角的药筒的结构示意图;

52.图15为单模引伸的示意图;

53.图16为双模引伸的示意图;

54.图17为一种用于药筒制造的专用冷引伸模具在冷引伸过程中管状制品的受力图;

55.图18为一种用于药筒制造的专用冷引伸模具在冷引伸过程中凹模的受力图;

56.图19为一种用于药筒制造的专用冷引伸模具在冷引伸过程中冲子的受力图。

57.附图标记:11

‑

底板,12

‑

模具座,13

‑

凹模,14

‑

盖板,15

‑

隔板,16

‑

退料器,17

‑

冲子,18

‑

镦饼模具,19

‑

预成型模具,131

‑

入模角,132

‑

工作部位,133

‑

出模角,141

‑

进料口,151

‑

过渡孔,161

‑

安装台,162

‑

锁紧台,163

‑

卡瓣,164

‑

滑板,165

‑

第一斜面,166

‑

第二斜面,167

‑

弹簧,191

‑

压底模具,192

‑

底缘,193

‑

连接孔,194

‑

根形角。

具体实施方式

58.需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

59.下面结合实施例对本发明的特征和性能作进一步的详细描述。

60.实施例一

61.请参阅图1

‑

19,一种基于冷引伸的药筒制造方法,包括以下步骤:

62.a)镦饼,将棒料镦成呈圆台状的饼子;在镦饼之前针对于药筒的不同长度而言,还可能进行下料这一步骤,即将较长的棒料切割至合适长度;

63.b)光面,去掉饼子表面的氧化层;

64.c)预成型,将饼子进行初冲压,形成半制品;

65.d)冷引伸,将半制品放入到冷引伸模具中,进行冷引伸处理,形成管状制品;

66.e)压底,将管状制品的底部冲压出一个直径大于管状制品的底缘192;

67.f)机械加工,在管状制品下方加工出连接孔193;

68.g)表面处理,对管状制品进行表面防腐处理,形成药筒。

69.步骤a的详细步骤为:将棒料加热到900℃

‑

1000℃之间,方便其发生形变;然后将棒料放入到镦饼模具18中进行冲压,所述镦饼模具18结构见图n;形成上小下大的呈圆台状的饼子;镦饼时,应保证饼子上下两端面平行。

70.步骤b的详细步骤为:将饼子置于车床上,将饼子上端面,即面积较小的那个端面的氧化皮车削掉,一般端面的加工量为1mm

‑

2mm。

71.步骤c的详细步骤为:将饼子加热到900℃

‑

1000℃之间,方便其发生形变;然后将饼子放入到预成型模具19中进行冲压,所述预成型模具19见图n;因为预成型模具19的下方呈盂子状,则饼子的下方也将会被冲压成盂子状,优选地,为了保证顺利冲压,冲子17的下表面也呈盂子状,且与预成型模具19下方相适配;冲压后形成半制品,预成型的作用是便于半制品在冷引伸模具中的定位和与冷引伸时的冲子17相适配;在半制品的下方设置根形角194,便于半制品平稳进入到冷引伸模具内。

72.步骤d的详细步骤为:

73.d1)将半制品放置在冷引伸模具中的口部;

74.d2)启动冷引伸设备,冲子17向下移动,对半制品施加引伸力;半制品在冲子17的

作用下进入到凹模13内,进而壁厚变薄,长度增加,外径减小;

75.d3)冷引伸设备中的冲子17进入到回程阶段,半制品形成管状制品。

76.步骤e的详细步骤为:将管状制品放入压底模具191中,将管状制品的底部冲压出一个直径大于管状制品的底缘192;满足药筒的使用需求。

77.步骤f的详细步骤为:先用钻头一次性钻出连接孔193,再使用车刀将管状制品和底缘192的外表面进行车削,车晓雕多余的部分;最后根据药筒所需长度,对管状制品进行切割。

78.步骤g的详细步骤为:

79.g1)对管状制品进行喷砂处理,使管状制品的表面粗糙度在3.2

‑

6.3μm之间;

80.g2)采用氯化氢和水,去除管状制品的表面杂质;

81.g3)将管状制品放入到镀锌槽内,进行镀锌处理,保证锌层的厚度大于8μm;

82.g4)将管状制品放入到钝化液中进行钝化;

83.g5)将管状制品表面的液体烘干,烘干后形成药筒。

84.本发明方法充分利用金属的塑性和韧性,采用冷引伸的工艺技术,能够批量的生产药筒;其药筒壁厚可以薄至0.7毫米,药筒长度达到1500毫米左右,并保证产品各项性能指标的同时,不生产裂纹、断裂等缺陷。

85.实施例二

86.请参阅图1

‑

19,一种用于药筒制造的专用冷引伸模具,包括底板11,所述底板11上方设置有模具座12,所述模具座12内设置有至少一个凹模13,所述模具座12的上方设置有盖板14;所述盖板14上设置有直径大于凹模13内径的进料口141。

87.在使用时,将半制品放置在进料口141处,冲子17向下运动,对半制品施加一个引伸力,进而半制品进入到凹模13内,随着半制品的继续下移,半制品在凹模13和冲子17的共同作用下壁厚变薄,长度增加,外径减小,最终形成管状制品。

88.为了便于半制品进入到凹模13中,在半制品下方设置根形角194,根形角194应设置较大,保证半制品进入凹模13时金属变形量较少,便于半制品平稳入模;优选地,根形角194角度为45

°‑

75

°

之间较为理想。

89.本模具采用双模或多模进行加工,即设计两个或两个以上的凹模13,每个凹模13各分担一部分加工量,有效的减少了单模的加工量,并提高加工序的加工率,降低了生产成本。

90.实施例三

91.实施例三是对实施例二的进一步说明,相同的部件这里不再赘述,请参阅图1

‑

19,凹模13内从上到下依次设置有入模角131、工作部位132和出模角133;入模角131的设置使半制品更加顺利地进入凹模13,并引导金属进入凹模13的工作部位132,所优选地,述入模角131的角度在8

°‑

12

°

之间刚合适。

92.在工作部位132的下方设计较大的出模角133,使产品快速出模,减小摩擦力;因此出模角133宜设置略大一些,优选地,所述出模角133的角度在15

°‑

20

°

之间。

93.工作部位132,即为高度较小的圆柱段,在设计时,工作部位132的高度不宜过高,应设计成较短的;因为工作部位132的磨损较为严重,产品外径及壁厚差大,工作部位132过长则产品表面易拉伤;优选地,所述工作部位132的高度在7mm

‑

8mm之间。

94.实施例四

95.实施例四是对实施例三的进一步说明,相同的部件这里不再赘述,请参阅图1

‑

19,相邻的凹模13之间通过隔板15隔开,所述隔板15上设置有供半制品穿过的过渡孔151,所述过渡孔151的直径大于凹模13内径;所述底板11上方还设置有退料器16;退料器16的设置是为了保证冲子17与管装制品顺利分开。

96.退料器16设置在底板11与凹模13的中间,所述退料器16包括安装台161、锁紧台162和卡瓣163,所述锁紧台162设置在安装台161的上方,所述锁紧台162的端面上设置有倾斜的滑板164,所述卡瓣163上设置有与滑板164相配合的第一斜面165和起夹紧作用的第二斜面166,所述第一斜面165与滑板164紧贴,所述卡瓣163的下方设置有弹簧167。

97.在使用时,当冲子17带动药筒向下移动时,半制品会在凹模13和冲子17的共同作用下形成管状制品,套设在冲子17外表面;随着冷引伸的完成,冲子17需要进行回程,使冲子17与管状制品分离,当冲子17继续向下移动,会对卡瓣163施加一个作用力,使得卡瓣163会沿着滑板164向斜下方移动,从而使卡瓣163将管状制品夹持住,此过程中使得弹簧167发生形变,弹簧167将该形变储存为弹性势能;随着冲子17的继续下移,管状制品的下方会逐渐突出底板11,等管状制品的最上端与卡瓣163分开时,管状制品将不再收到挤压力,进而卡瓣163会沿着滑板164向斜上方移动进而与冲子17紧密接触,此时因为管状制品与冲子17之间接触还是较为紧密,因此管状制品还不会自动掉落;此时冲子17进行回程,随着冲子17往上移动,卡瓣163下方将管状制品挡住,则管状制品不会跟随冲子17一起上移;当冲子17与管状制品完成分离后,因为底板11也设置有孔,且孔的直径是大于凹模13的内径的,则管状制品会直接掉落至其他收集装置内,如皮带输送机等,则完成了自动退料的功能。

98.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1