分段加工防共振铣刀及腰型孔铣孔加工工艺的制作方法

1.本发明涉及铣刀及铣孔加工领域技术,尤其是指一种分段加工防共振铣刀及腰型孔铣孔加工工艺。

背景技术:

2.随着科学技术的飞跃发展,机床零件的制造精度和表面质量提出了更高的要求,机床的刀具与零件的共振问题成为研制、生产和使用机床等部门必须面对的重大课题。

3.目前,市面上的铣刀大多采用单刀头结构,需要对零件不同部位进行切削加工时,需要将铣刀从机床上取下,并进行更换不同外径的铣刀进行后续零件内孔加工,零件加工时长增加,生产效率低。现有技术中,铣刀的刀刃大多为等分设置、角度相同,在铣刀对零件进行腰型孔切削时,铣刀的刀刃对零件具有较大冲击力,引起铣刀与零件之间强烈的振动。尤其是小型机床采用铣刀进行加工时,小型机床的扭矩较小,加工振动大,晃动明显,振感强烈,容易造成零件几何形状的扭曲、零件的加工表面上留下振纹,降低了零件加工的精度和表面的光洁度,同时,共振过程中,铣刀的表面容易因摩擦生热,影响铣刀的耐用性,容易导致铣刀刀刃的损坏、断裂。加之,传统技术中,腰型孔的内孔加工工艺流程大多采用一次连续铣孔:使用铣刀对零件进行沿着腰型孔的周向连续依次铣,在对侧边至内弧位过渡处,振感明显,易出现断裂表面,内孔的振纹明显。

4.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

5.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种分段加工防共振铣刀及腰型孔铣孔加工工艺,其节省切削时间,提升生产效率,便于进行多分点切削,减少切削过程中共振现象的发生。以及,对腰型孔铣孔加工使得内孔表面无振纹,加工过程声音小,工作环境更舒适。

6.为实现上述目的,本发明采用如下之技术方案:一种分段加工防共振铣刀,包括刀头,所述刀头包括同轴设置且一体连接的第一刀头部和第二刀头部;所述第一刀头部下端一体连接设置有柱体结构,为连接部;所述连接部下端一体连接于第二刀头部;并且,所述第一刀头部的外径比第二刀头部的外径小;其中:所述第一刀头部包括若干个螺旋式设置的第一刀刃,第一刀刃的旋转角度不同,其中,至少一个第一刀刃过中心;相邻第一刀刃之间分别形成第一排屑槽;所述第一刀刃的前刀面、后刀面为弧形结构设置;所述第二刀头部包括若干螺旋式设置的第二刀刃,第二刀刃的旋转角度不同,相邻第二刀刃之间分别形成第二排屑槽,所述第二排屑槽为螺旋错开设置;所述第二刀刃的前刀面、后刀面为弧形结构设置。

7.作为一种优选方案,所述分段加工防共振铣刀为全钨钢铣刀。

8.作为一种优选方案,所述第一刀头部包括四个螺旋式设置的第一刀刃,所述第一刀头部为十字回旋镖结构,所述第一刀刃的旋转角为45

°

;所述第二刀头部包括四个螺旋式设置的第二刀刃,所述第二刀头部为十字回旋镖结构,所述第二刀刃的旋转角为45

°

。

9.作为一种优选方案,所述第一刀刃的顶部向下凹陷形成月牙形凹槽结构,为第一齿槽;所述第二刀刃的顶部向下凹陷形成月牙形凹槽结构,为第二齿槽。

10.作为一种优选方案,所述连接部外径与第一刀头部的外径为相等设置。

11.作为一种优选方案,所述连接部的下端部与第二刀头部的上端部之间设置有避让台阶,所述避让台阶为弧形结构。

12.作为一种优选方案,所述第二刀刃包括齿刃段和光刃段,所述齿刃段与光刃段为等长设置;所述齿刃段设置于第二刀头部的上端,并且,所述光刃段设置于第二刀头部的下端,所述齿刃段的下端设置有避让斜面。

13.作为一种优选方案,所述齿刃段的上端还一体成型设置有导引段。

14.一种腰型孔铣孔加工工艺,采用前述的分段加工防共振铣刀进行加工,所述腰型孔包括有两个对侧边、两端的内弧面;所述第二刀头部的外径与两端内弧位的内径相匹配适应,直接利用第二刀头部在内弧位处与内弧位同心设置式旋转加工,即实现对内弧位的内表面加工;所述第一刀头部的外径小于两个对侧边之间的间距,利用第一刀头部沿一对侧边的一端移动至另一端,实现对该一对侧边的内表面加工,然后,再移动至另一对侧边的一端,再沿另一对侧边的一端移动至另一端,实现对另一对侧边的内表面加工。

15.作为一种优选方案,所述的腰型孔铣孔加工工艺,包括如下步骤:步骤1:将分段加工防共振铣刀的第一刀头部伸入腰型孔内,其伸入点对应左侧的对侧边的前端,然后第一刀头部沿左侧的对侧边的前端移动至后端,实现对该左侧的对侧边的内表面加工;步骤2:将第一刀头部从左侧的对侧边的后端平移至右侧的对侧边的后端,然后第一刀头部沿右侧的对侧边的后端移动至前端,实现对该右侧的对侧边的内表面加工;步骤3:将分段加工防共振铣刀往左平移至居中,再往前平移至前端的内弧位,再使第二刀头部伸入腰型孔内,然后利用第二刀头部在前端的内弧位处与前端的内弧位同心设置式旋转加工,实现对前端的内弧位的内表面加工;步骤4:使第二刀头部脱离腰型孔,再将分段加工防共振铣刀往后平移至后端的内弧位,再使第二刀头部伸入腰型孔内,然后利用第二刀头部在后端的内弧位处与后端的内弧位同心设置式旋转加工,实现对后端的内弧位的内表面加工;步骤5:将分段加工防共振铣刀完全脱离腰型孔,完成对腰型孔的内表面加工;或者包括如下步骤:步骤1:将分段加工防共振铣刀伸入腰型孔内,其伸入点对应前端的内弧位的圆心处,然后利用第二刀头部在前端的内弧位处与前端的内弧位同心设置式旋转加工,即实现对前端的内弧位的内表面加工;步骤2:使第二刀头部脱离腰型孔,再将分段加工防共振铣刀往后平移至后端的内弧位,再使第二刀头部伸入腰型孔内,然后利用第二刀头部在后端的内弧位处与后端的内

弧位同心设置式旋转加工,可实现对后端的内弧位的内表面加工;步骤3:使第二刀头部脱离腰型孔,且,第一刀头部仍位于腰型孔内,然后,将分段加工防共振铣刀往左平移至居中,此时,第一刀头部对应左侧的对侧边的前端,然后第一刀头部沿左侧的对侧边的前端移动至后端,实现对该左侧的对侧边的内表面加工;步骤4:将第一刀头部从左侧的对侧边的后端平移至右侧的对侧边的后端,然后第一刀头部沿右侧的对侧边的后端移动至前端,实现对该右侧的对侧边的内表面加工;步骤5:将分段加工防共振铣刀完全脱离腰型孔,完成对腰型孔的内表面加工。

16.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是分段加工防共振铣刀采用上下分段式设置有第一刀头部、第二刀头部,使得:分段加工防共振铣刀有多段外径不同的刀头部,进行零件不同部位的加工时,可实现不同外径内孔的切削功能,避免进行铣刀的多次更换,节省切削时间,提升生产效率。

17.其次是,分段加工防共振铣刀的分段式刀头部分别采用螺旋式的刀刃,刀刃的旋转角度不同,形成错位设置,便于进行多分点切削。并且,腰型孔铣孔加工工艺采用第一刀头部、第二刀头部分别加工对侧边、内弧位,实现腰型孔不同位置加工的分步骤进行,从而进一步减少连续切削过程中共振现象的发生,使得:加工零件的内孔表面无振纹,加工过程声音小。分段加工防共振铣刀及腰型孔铣孔加工工艺尤其适用于小型机床的数控加工,使工作人员的工作环境更舒适。

18.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

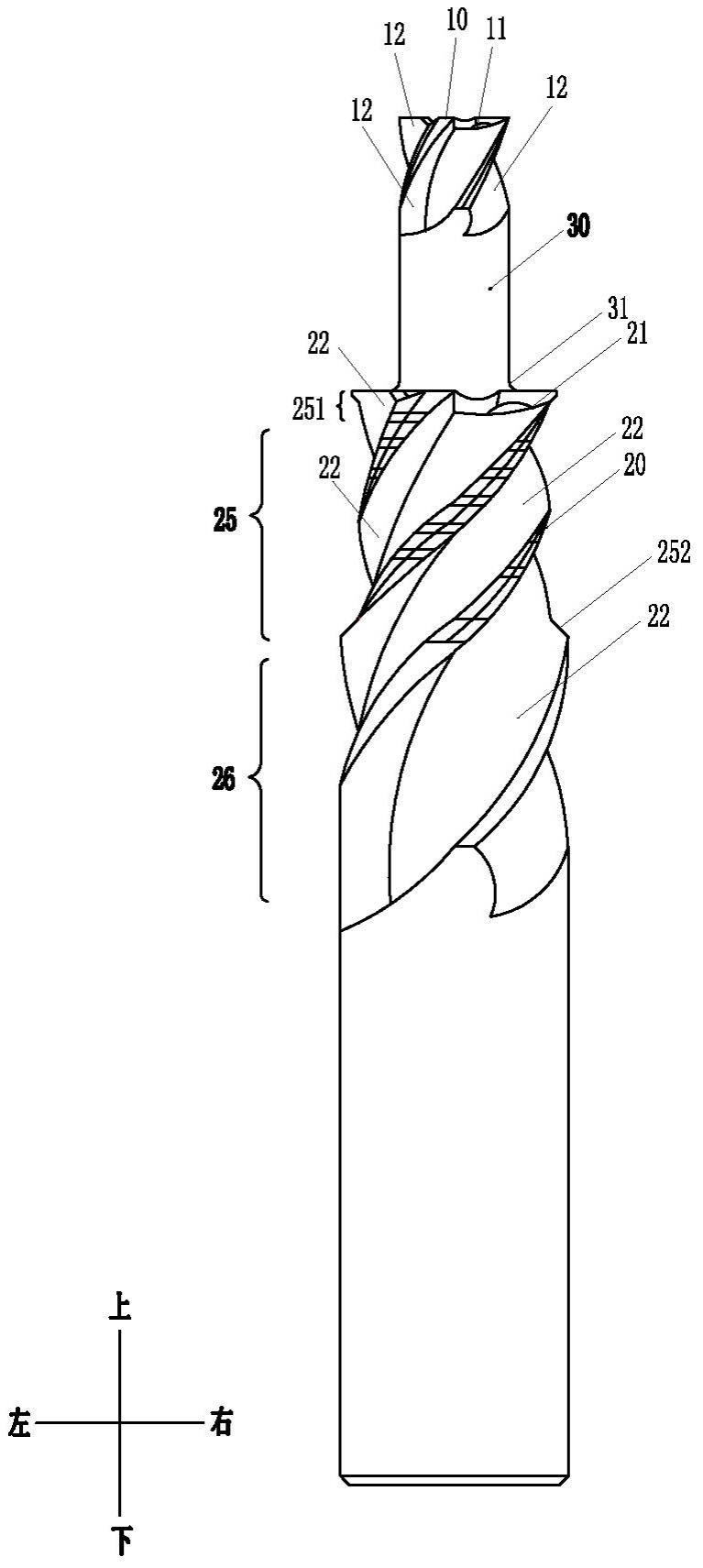

19.图1是本发明之实施例的分段加工防共振铣刀的侧面结构图;图2是本发明之实施例的第一刀头部的俯视图;图3是本发明之实施例的第二刀头部的侧面结构图;图4是本发明之实施例的第二刀头部的截面图;图5是本发明之实施例的第二刀头部的使用状态图;图6是本发明之实施例的第二刀头部的局部放大图(第二刀头部使用状态);图7是本发明之实施例的加工成型的一种腰型孔的横向截面图;图8是本发明之实施例的加工成型的另一种腰型孔的横向截面图;图9是本发明之实施例中利用第二刀头部加工腰型孔的内弧位示意图;图10是本发明之实施例中利用第一刀头部加工腰型孔的一对侧边示意图;图11是本发明之实施例中利用第一刀头部加工腰型孔的另一对侧边示意图。

20.附图标识说明:10、第一刀头部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、第一齿槽12、第一排屑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、第一切面14、第二切面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、第二刀头部21、第二齿槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、第二排屑槽23、第三切面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、第四切面25、齿刃段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

251、导引段

252、避让斜面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26、光刃段30、连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、避让台阶40、腰型孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、内弧位42、对侧边。

具体实施方式

21.在本发明的描述中,需要说明的是,对于方位词,如有术语

ꢀ“

上”、“下”、“前”、“后”、“左”、“右”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

22.请参照图1至图11所示,其显示出了本发明之实施例的具体结构及腰型孔铣孔加工工艺。

23.一种分段加工防共振铣刀,包括刀头,所述刀头包括同轴设置且一体连接的第一刀头部10和第二刀头部20。优选地,所述分段加工防共振铣刀为全钨钢铣刀。所述图1所示,其展示了分段加工防共振铣刀的侧面结构图。所述第一刀头部10下端一体连接设置有柱体结构,为连接部30。所述连接部30下端一体连接于第二刀头部20。并且,所述第一刀头部10的外径比第二刀头部20的外径小。其中:所述第一刀头部10包括四个螺旋式设置的第一刀刃,其中,至少一个第一刀刃过中心。优选地,第一刀刃的旋转角度不同,使得:第一刀刃之间形成错位,可以进行多点切削,以解决共振问题。并且,所述第一刀刃的顶部向下凹陷形成月牙形凹槽结构,为第一齿槽11,以便第一刀刃进行镗孔加工处理。相邻第一刀刃之间分别形成第一排屑槽12。所述第一排屑槽12为螺旋错开设置,排屑能力好,有利于提高加工效率、加工精度。

24.图2所示,其展示了分段加工防共振铣刀的第一刀头部的俯视图。所述第一刀头部10为十字回旋镖结构。所述第一刀刃的后刀面为弧形结构设置,并且,所述第一刀刃的后刀面设置有第一切面13、第二切面14。所述第一切面13与切削平面之间形成第一夹角,所述第一切面13增加第一刀刃的韧度、锋利度,降低第一刀刃的后刀面与切削零件表面之间的摩擦,避免铣牙刀第一刀头部10因切削变形,进而降低第一刀头部10的后刀面切削消耗、减少磨损。优选地,所述第一切面13的宽度为0.6毫米。所述第二切面14与切削平面之间形成第二夹角,所述第二夹角为后角。所述第一夹角与第二夹角尽可能取得小,避免分段加工防共振铣刀的第一刀刃的后刀面与零件加工面之间发生强烈的摩擦,进而减少第一刀头部10进行切削过程中分段加工防共振铣刀与零件的共振现象。优选地,所述第一夹角为6

°

至10

°

, 8

°

为最佳。优选地,所述第二夹角为13

°

至18

°

,15

°

为最佳。

25.所述第一刀刃的前刀面为弧形结构设置,并且,所述第一刀刃的前刀面与基准平面形成第三夹角。所述第三夹角对振动的影响很大,第三夹角越大,第一刀头部10切削过程越平稳,增大第三夹角使得:第一刀刃锋利,第一刀头部10切削过程平稳,同时降低第一刀头部10积屑瘤产生,进而提升零件加工质量。优选地,所述第三夹角为9

°

至12

°

,10

°

为最佳。所述第一刀头部10的外径为11.98毫米到12.02毫米之间。

26.所述第一刀头部10向下一体成型连接有柱体结构,为连接部30。优选地,所述连接部30长度为20毫米。优选地,所述连接部30外径与第一刀头部10的外径为相等设置,使得:

第一刀头部10进行镗孔加工后,连接部30可伸入孔内进行后续加工处理。所述连接部30下端一体成型连接设置有第二刀头部20,所述连接部30使得:第一刀头部10与第二刀头部20之间相互分隔,分段加工防共振铣刀可以实现分段式加工。所述连接部30的下端部与第二刀头部20的上端部之间设置有避让台阶31,所述避让台阶31为弧形结构,使得:在分段加工防共振铣刀仅使用第一刀头部10进行加工时,连接部30将第一刀头部10与第二刀头部20分隔,避让台阶31可以避免第二刀头部20对零件加工位造成影响;在分段加工防共振铣刀使用第二刀头部20进行加工时,第一刀头部10以及连接部30伸入零件内,避让台阶31与零件的孔口外周侧紧贴,可以实现零件加工固定、缓冲,避免加工孔位发生移位、变形。优选地,所述避让台阶31的曲率半径为1毫米。

27.图3所示,其分别展示了分段加工防共振铣刀的第二刀头部的侧面结构图。所述第二刀头部20一体成型连接设置于连接部30的下端。所述第二刀头部20包括四个螺旋式设置的第二刀刃,所述第二刀刃包括齿刃段25和光刃段26,所述齿刃段25抓取零件并对其进行切削加工,避免零件后缩产生鼓包;所述光刃段26对零件进行后续加工,保证整体切削效果。所述齿刃段25与光刃段26为等长设置。所述齿刃段25设置于第二刀头部20的上端,并且,所述光刃段26设置于第二刀头部20的下端。所述齿刃段25的下端设置有避让斜面252,所述避让斜面252避免零件加工孔位的外周侧出现毛刺,提升零件的加工质量。

28.优选地,所述齿刃段25的外径为20.98毫米到21.02毫米之间,所述光刃段26的外径为24.99毫米到25毫米之间。此外,所述齿刃段25的上端还一体成型设置有导引段251,优选地,所述导引段251的外径为22.38毫米到22.42毫米之间。所述所述分段加工防共振铣刀采用外径不同设置的第一刀头部10、第二刀头部20,在加工不同零件部位时,可以使用分段加工防共振铣刀进行加工,避免加工时进行分段加工防共振铣刀更换,进而节省加工时间。

29.此外,所述第二刀头部20包括四个螺旋式设置的第二刀刃。优选地,第二刀刃的旋转角度不同,使得:第二刀刃之间形成错位,可以进行多点切削,以解决共振问题。并且,所述第二刀刃的顶部向下凹陷形成月牙形凹槽结构,为第二齿槽21,以便第二刀刃进行零件加工处理。所述相邻第二刀刃之间分别形成第二排屑槽22。所述第二排屑槽22为螺旋错开设置,排屑能力好,有利于提高加工效率、加工精度。所述分段加工防共振铣刀对零件进行切削,产生的碎屑经过第二刀刃进入第二排屑槽22,分段加工防共振铣刀围绕中心轴进行高速旋转时,同时,分段加工防共振铣刀上的第二排屑槽22分别绕着分段加工防共振铣刀的中心轴进行高速旋转,碎屑沿着第二排屑槽22排出,防止飞溅造成伤害。

30.图4所示,其展示了分段加工防共振铣刀的第二刀头部的截面图。所述第二刀头部20为十字回旋镖结构。所述第二刀刃的后刀面为弧形结构设置,并且,所述第二刀刃的后刀面设置有第三切面23、第四切面24。所述第三切面23与切削平面之间形成第四夹角,优选地,所述第三切面23的宽度为1毫米。

31.所述第四切面24与切削平面之间形成第五夹角,所述第五夹角为后角。所述第四夹角与第五夹角尽可能取得小,避免分段加工防共振铣刀的第二刀刃的后刀面与零件加工面之间发生强烈的摩擦,进而减少第二刀头部20进行切削过程中分段加工防共振铣刀与零件的共振现象。优选地,所述第四夹角为6

°

至10

°

,8

°

为最佳。优选地,所述第五夹角为13

°

至18

°

,15

°

为最佳。所述第二刀刃的前刀面为弧形结构设置,并且,所述第二刀刃的前刀面与基准平面形成第六夹角,所述第六夹角对第二刀头部20振动的影响很大,第六夹角越大,切

削过程越平稳,优选地,所述第六夹角为9

°

至12

°

,10

°

为最佳。

32.图5及图6所示,其分别展示了分段加工防共振铣刀的第二刀头部的使用状态图以及使用状态的局部放大图。分段加工防共振铣刀的第二刀头部20对零件腰型孔40的两个内弧位41进行镗孔处理后,第一刀头部10、连接部30贯穿零件,第一刀头部10对零件孔位的两个对侧边42进行切削加工。第二刀刃的齿刃段25的下端设置有避让斜面252,避让斜面252避免零件加工腰型孔40的外周侧出现毛刺,提升零件的加工质量;同时对加工腰型孔40的孔位进行缓冲减震。分段加工防共振铣刀对刀刃进行分段式上下设置有:第一刀头部10、第二刀头部20,并且,第一刀头部10采用螺旋式设置的第一刀刃,第二刀头部20采用螺旋式设置的第二刀刃,第一刀刃、第二刀刃的螺旋角角度不同,形成错位,分多点切削,解决共振问题,使得:腰型孔40的内孔表面无振纹,加工时车间声音小,使工作人员的工作环境更舒适。

33.图7所示,其展示了分段加工防共振铣刀的加工成型的腰型孔40的横向截面图。其中,在本实施例中,腰型孔40的内弧位41的曲率半径为11.2毫米,对侧边42的曲率半径为96.2毫米,腰型孔40长度为48.4毫米。

34.所述分段加工防共振铣刀,还包括刀柄,所述刀柄一体成型连接设置于刀头的下端。所述刀柄下端采用倒角圆柄结构,分段加工防共振铣刀可以装设于机床,增强抗震性能、提升切削速度,夹持更紧、不易打滑。

35.接下来,请参照图7至图11,介绍一种腰型孔铣孔加工工艺,其采用前述的分段加工防共振铣刀,所述腰型孔铣孔加工工艺流程包括:利用第二刀头部20对零件腰型孔40的两端内弧位41分别进行镗孔加工,所述第二刀头部20的外径与两端内弧位41的内径相匹配适应,如此,直接利用第二刀头部20在内弧位41处与内弧位41同心设置式旋转加工,即可实现对内弧位41的内表面加工;利用第一刀头部10对零件腰型孔40的两个对侧边42分别进行切削加工。所述第一刀头部10的外径小于两个对侧边42之间的间距,利用第一刀头部10沿一对侧边42的一端移动至另一端,实现对该一对侧边42的内表面加工,然后,再移动至另一对侧边42的一端,再沿另一对侧边42的一端移动至另一端,实现对另一对侧边42的内表面加工。

36.通常而言,对内弧位41、对侧边42的加工顺序可以不作限定。以下列举一种加工步骤:步骤1:将分段加工防共振铣刀的第一刀头部10伸入腰型40孔内,其伸入点对应左侧的对侧边42的前端,然后第一刀头部10沿左侧的对侧边42的前端移动至后端,实现对该左侧的对侧边42的内表面加工;步骤2:将第一刀头部10从左侧的对侧边42的后端平移至右侧的对侧边42的后端,然后第一刀头部10沿右侧的对侧边42的后端移动至前端,实现对该右侧的对侧边42的内表面加工;步骤3:将分段加工防共振铣刀往左平移至居中,再往前平移至前端的内弧位41,再使第二刀头部20伸入腰型孔40内,然后利用第二刀头部20在前端的内弧位41处与前端的内弧位41同心设置式旋转加工,即可实现对前端的内弧位41的内表面加工;步骤4:使第二刀头部20脱离腰型孔40,再将分段加工防共振铣刀往后平移至后端的内弧位41,再使第二刀头部20伸入腰型孔40内,然后利用第二刀头部20在后端的内弧位41处与后端的内弧位41同心设置式旋转加工,即可实现对后端的内弧位41的内表面加工;

步骤5:将分段加工防共振铣刀完全脱离腰型孔40,完成对腰型孔40的内表面加工。

37.再列举另一种加工步骤:步骤1:将分段加工防共振铣刀伸入腰型孔40内,其伸入点对应前端的内弧位41的圆心处,然后利用第二刀头部20在前端的内弧位41处与前端的内弧位41同心设置式旋转加工,即可实现对前端的内弧位41的内表面加工;步骤2:使第二刀头部20脱离腰型孔40,再将分段加工防共振铣刀往后平移至后端的内弧位41,再使第二刀头部20伸入腰型孔40内,然后利用第二刀头部20在后端的内弧位41处与后端的内弧位41同心设置式旋转加工,即可实现对后端的内弧位41的内表面加工;步骤3:使第二刀头部20脱离腰型孔40,且,第一刀头部10仍位于腰型孔40内,然后,将分段加工防共振铣刀往左平移至居中,此时,第一刀头部10对应左侧的对侧边42的前端,然后第一刀头部10沿左侧的对侧边42的前端移动至后端,实现对该左侧的对侧边42的内表面加工;步骤4:将第一刀头部10从左侧的对侧边42的后端平移至右侧的对侧边42的后端,然后第一刀头部10沿右侧的对侧边42的后端移动至前端,实现对该右侧的对侧边42的内表面加工;步骤5:将分段加工防共振铣刀完全脱离腰型孔40,完成对腰型孔40的内表面加工。

38.以上,对于前、后端的内弧位41的加工先后,以及,对于左、右侧的对侧边42的加工先后,都可以依需灵活变动,在此不再一一列举说明,避免造成赘述。

39.本发明的设计重点在于,主要是分段加工防共振铣刀采用上下分段式设置有第一刀头部、第二刀头部,使得:分段加工防共振铣刀有多段外径不同的刀头部,进行零件不同部位的加工时,可实现不同外径内孔的切削功能,避免进行铣刀的多次更换,节省切削时间,提升生产效率。

40.其次是,分段加工防共振铣刀的分段式刀头部分别采用螺旋式的刀刃,刀刃的旋转角度不同,形成错位设置,便于进行多分点切削。并且,腰型孔铣孔加工工艺采用第一刀头部、第二刀头部分别加工对侧边、内弧位,实现腰型孔不同位置加工的分步骤进行,从而进一步减少连续切削过程中共振现象的发生,使得:加工零件的内孔表面无振纹,加工过程声音小。分段加工防共振铣刀及腰型孔铣孔加工工艺尤其适用于小型机床的数控加工,使工作人员的工作环境更舒适。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1