减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法与流程

1.本发明涉及叶片锻件制造技术领域,尤其涉及一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法。

背景技术:

2.燃气轮机涡轮叶片多为枞树型叶根形状,叶片形状如图1所示,此类锻件的叶根为变截面,即叶片叶根底部截面积比叶根靠近叶身的截面积小,锻件形状如图2所示。

3.叶片锻件制造时,一般采用制坯加模锻的方式制造成型,制坯设计通常采用镦头方法进行叶根聚料,再对叶身拔长,如图3所示,对应镦头工装如图4所示。目前汽轮机涡轮叶片锻件通常为不锈钢叶片,面对枞树型叶根锻件镦头设计时,镦头后坯料通常设计为等直径,因不锈钢材料具有良好的塑形变形能力,用此形状的坯料进行后续模锻时不会出现叶根飞边尖角开裂现象。

4.然而,燃气轮机涡轮叶片为了适应燃烧室的高温工作环境,通常采用高温合金材料进行制造。对于高温合金锻件,若镦头后坯料仍按照不锈钢叶片设计为等直径,则因高温合金对变形温度及变形程度等比较敏感,在模锻成型过程中,叶根尖角容易发生开裂,且开裂容易延伸至锻件本体,进而造成锻件打磨排伤增加,甚至锻件报废。

5.因此,面对不同的锻件材质,需要改变坯料设计方法。

技术实现要素:

6.本发明的目的在于提供一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,使得在模锻过程中减少模锻件的叶根开裂情况,降低因开裂导致打磨排伤成本,且避免因开裂严重导致锻件报废,提高锻件合格率。

7.为达上述目的,本发明采用以下技术方案:

8.一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,具体是采用制坯工装进行镦头,制坯工装包括镦头模和约束模,镦头模中设置有成型叶身和一部分叶根的型腔,约束模设置于型腔的端部,约束模中设置有变截面腔,用于对坯料剩余部分叶根形状进行外廓形状约束,使坯料的叶根同锻件叶根的截面积变化趋势相同,再对坯料叶身拔长,完成制坯。

9.特别地,下料体积等于型腔体积与变截面腔体积之和。

10.特别地,镦头模的端部设置有安装腔,约束模装嵌入安装腔中,使变截面腔与型腔对准衔接。

11.或者,一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,具体是对下料体积进行控制,使镦头模的型腔达到自然未充满状态,根据镦头成型规律,叶根镦粗部位自然形成变截面,与锻件叶根截面积变化趋势相近或相同,再对坯料叶身拔长,完成制坯。

12.特别地,按镦头模型腔体积的0.8~1进行下料。

13.综上,本发明的有益效果为,与现有技术相比,所述的减少高温合金涡轮叶片锻件

飞边开裂的坯料设计方法根据高温合金涡轮叶片枞树型叶根锻件成型要求,对现有镦头模增加了叶根约束模或者控制下料体积,从而得到叶根变截面坯料,有效改善了模锻时叶根飞边开裂的情况,提高了锻件合格率。

附图说明

14.图1是本发明提供的燃气轮机高温合金涡轮叶片枞树型叶根叶片的示意图;

15.图2是本发明提供的燃气轮机高温合金涡轮叶片枞树型叶根锻件的示意图;

16.图3是本发明提供的现有坯料设计方法的示意图;

17.图4是本发明提供的现有镦头模的结构示意图;

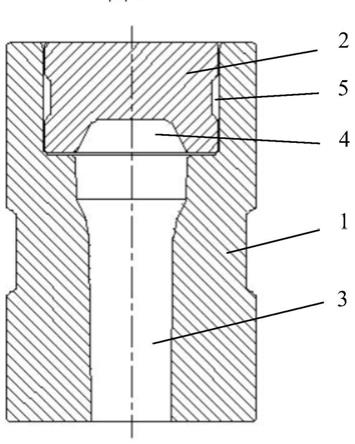

18.图5是本发明实施例1提供的减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法中制坯工装的结构示意图;

19.图6是本发明实施例1提供的减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法得到的坯料形状示意图;

20.图7是本发明实施例2提供的减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法的成型示意图一;

21.图8是本发明实施例2提供的减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法的成型示意图二。

具体实施方式

22.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的零部件或具有相同或类似功能的零部件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

23.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,可以是机械连接,也可以是电连接,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

24.在本发明的描述中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一特征和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

25.实施例1:

26.本优选实施例提供一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,包括步骤:

27.1)采用制坯工装进行镦头,得到叶根形状为变截面的坯料a,如图6所示。

28.如图5所示,该制坯工装包括镦头模1和约束模2,镦头模1中设置有成型叶身和一

部分叶根的型腔3,约束模2设置于型腔3的端部,约束模2中设置有变截面腔4,用于对坯料剩余部分叶根形状进行外廓形状约束,使坯料的叶根同锻件叶根的截面积变化趋势相同。具体地,镦头模1的端部设置有安装腔5,约束模2装嵌入安装腔5中,使变截面腔4与型腔3对准衔接,此处下料体积等于型腔3体积与变截面腔4体积之和。

29.2)对坯料a叶身拔长,得到最终的坯料。

30.3)将坯料进行模锻,得到最终锻件。

31.实施例2:

32.本优选实施例提供一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,请参阅图7和图8所示,包括步骤:

33.1)对下料体积进行控制,优选是按镦头模型腔体积的0.8~1进行下料,使镦头模的型腔达到自然未充满状态,镦头得到成型的坯料b。

34.需要说明的是,根据镦头成型规律,叶根镦粗部位会自然形成变截面,与锻件叶根截面积变化趋势相近或相同。

35.2)对坯料b叶身拔长,得到最终的坯料。

36.3)将坯料进行模锻,得到最终锻件。

37.综上,上述的两种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法根据高温合金涡轮叶片枞树型叶根锻件成型要求,对现有镦头模增加了叶根约束模或者控制下料体积,从而得到叶根变截面坯料,有效改善了模锻时叶根飞边开裂的情况,提高了锻件合格率。

38.以上实施例只是阐述了本发明的基本原理和特性,本发明不受上述事例限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,其特征在于,采用制坯工装进行镦头,所述制坯工装包括镦头模和约束模,所述镦头模中设置有成型叶身和一部分叶根的型腔,所述约束模设置于所述型腔的端部,约束模中设置有变截面腔,用于对坯料剩余部分叶根形状进行外廓形状约束,使坯料的叶根同锻件叶根的截面积变化趋势相同,再对坯料叶身拔长,完成制坯。2.根据权利要求1所述的减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,其特征在于:下料体积等于型腔体积与变截面腔体积之和。3.根据权利要求1所述的减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,其特征在于:所述镦头模的端部设置有安装腔,所述约束模装嵌入所述安装腔中,使变截面腔与型腔对准衔接。4.一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,其特征在于,对下料体积进行控制,使镦头模的型腔达到自然未充满状态,根据镦头成型规律,叶根镦粗部位自然形成变截面,与锻件叶根截面积变化趋势相近或相同,再对坯料叶身拔长,完成制坯。5.根据权利要求4所述的减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,其特征在于:按镦头模型腔体积的0.8~1进行下料。

技术总结

本发明公开了一种减少高温合金涡轮叶片锻件飞边开裂的坯料设计方法,具体是采用制坯工装进行镦头,制坯工装包括镦头模和约束模,镦头模中设置有成型叶身和一部分叶根的型腔,约束模设置于型腔的端部,约束模中设置有变截面腔,用于对坯料剩余部分叶根形状进行外廓形状约束,使坯料的叶根同锻件叶根的截面积变化趋势相同,再对坯料叶身拔长,完成制坯。或者,对下料体积进行控制,使镦头模的型腔达到自然未充满状态,根据镦头成型规律,叶根镦粗部位自然形成变截面,与锻件叶根截面积变化趋势相近或相同,再对坯料叶身拔长,完成制坯。上述坯料设计方法可得到叶根变截面坯料,有效改善了模锻时叶根飞边开裂的情况,提高了锻件合格率。率。率。

技术研发人员:魏丽 封嗣虎 苏化冰 孙正力 孙凤军 郝艳雄 康炯

受保护的技术使用者:无锡透平叶片有限公司

技术研发日:2021.09.18

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1