一种厚螺旋叶片的成形方法与流程

1.本发明涉及机械设备维护和检修技术领域,尤其是一种厚螺旋叶片的成形方法,用于螺旋输送机关键部件螺旋叶片的快速修复。

背景技术:

2.目前,螺旋输送机在冶金、化工、造纸、轻工等各行各业应用非常广泛,具有清洁输送功能的螺旋输送机将会应用越来越广泛。在螺旋输送机使用过程中,经常遇到一些特殊场景,比如:冶金除尘器系统就用到加湿卸灰机,其实主机就是螺旋输送机,大型加湿卸灰机常常因为加水不均匀,或者下灰不均匀,经常出现螺旋叶片变形、扭曲,主轴断裂等事故。还会涉及其他一些特殊应用场景,比如输送物料流量不均匀,时大时小;再比如输送物料湿度不稳定,再比如输送物料不干净,经常混入纤维状物料,等等。这些情况都可能出现螺旋叶片变形、扭曲,以及主轴断裂等事故。

3.为了解决这一问题,需要改造螺旋叶片及主轴,常用方法就是,把主轴加粗,把螺旋叶片加厚,比如特殊情况将厚度提高到14mm以上,甚至到50mm。螺旋输送机的螺旋叶片一般采用冷轧卷绕成形法,平板下料然后冷轧卷制而成,适合大批量生产。但是,14mm以上厚螺旋叶片,用量较少,单件厚螺旋叶片采用冷轧卷制工艺制作,成本很高。厚螺旋叶片一旦损坏,需要订做。正常采购流程是:寻找厚螺旋叶片生产企业,签订合同。如果没有现货,采购周期可能很长,少则10天,多则1个月,会造成长时间停产,严重影响生产。

技术实现要素:

4.本发明需要解决的技术问题是提供一种厚螺旋叶片的成形方法,使得制作方法简便、快捷,能够快速成型,不需要专用设备,便于制造厚螺旋叶片,简化单件厚螺旋叶片采用冷轧卷制工艺制作,降低制造成本。缩短采购周期,壁面严重影响生产。适用于紧急情况,便于快速修复设备,有利于快速恢复生产。

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一种厚螺旋叶片的成形方法,包括以下步骤:a)计算螺旋叶片的形状和尺寸;b)下料获得单个叶片;c)将所需数量将单个叶片按给定的方法全部焊接在一起形成螺旋叶片;d)将螺旋叶片吊装后进行拉伸成形;e)将螺旋叶片上的多余的材料剪切。

7.本发明技术方案的进一步改进在于:在步骤d)中,将螺旋叶片进行竖直吊装后进行拉伸成形。

8.本发明技术方案的进一步改进在于:在步骤b)中,按一个导程的螺旋面展开长度下料,得到延展长度为一个导程长度的单个叶片。

9.本发明技术方案的进一步改进在于:在步骤d)中,当单个叶片被拉伸到达到导程的理论值1.05倍时停止拉伸。

10.本发明技术方案的进一步改进在于:在步骤c)中,将单个叶片毛坯沿半径方向cd割缝撬起,使其上下错开,然后把多个螺旋面上的单个叶片依次沿 cd切割缝交错焊接在一

起,得到的单个叶片按螺旋向首尾交错焊接起来,单个叶片对接处两面全部焊接。

11.本发明技术方案的进一步改进在于:在步骤c)中,在最后的单个叶片尾部或在最后的单个叶片的首尾两侧焊接拉型用的工艺连接板;在步骤d)中,在工艺连接板上对称焊接四个吊环,并在四个吊环中分别穿钢丝绳,保证上下拉力正对。

12.本发明技术方案的进一步改进在于:在步骤d)中,如果各有当叶片尺寸不足或螺旋叶片不均匀则将螺旋叶片调头再拉一次,同时用手锤或大锤敲击螺旋叶片。

13.本发明技术方案的进一步改进在于:在步骤d)中,当叶片刚度比较大时,对螺旋叶片整体加热。

14.本发明技术方案的进一步改进在于:在步骤c)或d)中,使用支撑装置与螺旋叶片接触,所述支撑装置包括底座、竖直设置的支撑柱、铰接在支撑柱上的第一分支、铰接在第一分支末端的第二分支,第一分支或第二分支的末端与螺旋叶片相接触。

15.本发明技术方案的进一步改进在于:所述支撑装置与螺旋叶片的位置关系包括支撑装置插接在螺旋叶片内部围成的螺旋通道内,或者两个或两个以上的支撑装置围绕螺旋叶片设置,每个支撑装置的第一分支或第二分支的末端与螺旋叶片相接触。

16.由于采用了上述技术方案,本发明取得的技术进步是:

17.本发明使得制作方法简便、快捷,能够快速成型。该方法不需要专用设备,便于制造14mm以上厚螺旋叶片,简化单件厚螺旋叶片采用冷轧卷制工艺制作,降低制造成本。缩短采购周期,壁面严重影响生产。适用于紧急情况,便于快速修复设备,有利于快速恢复生产。

18.支撑装置减少了制造过程中的振动,防止失稳,预防叶片折断,增加稳定性。

19.在最后的单个叶片尾部,或在最后的单个叶片的首尾两侧,焊上拉型用的工艺连接板,一下防止最后一片单个叶片变形较大而导致材料浪费。

20.在步骤d)中,当叶片刚度比较大时,对叶片整体加热提高塑性,可以得到形状均匀效果,提升了产品质量。

附图说明

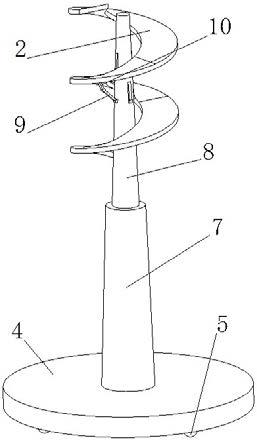

21.图1是本发明的装置结构示意图;

22.图2是本发明的螺旋叶片内外螺旋线展开图;

23.图3是本发明的螺旋叶片的扇形角度数以及外螺旋线展开长度计算示意图;

24.图4是发明的螺旋叶片受力示意图;

25.图5是发明的另一种形式的装置结构示意图;

26.图6是图5的另一种视角的示意图;

27.其中,1、吊环,2、螺旋叶片,4、底座,5、滚轮,7、支撑柱下段,8、支撑柱上段,9、第一分支,10、第二分支。

具体实施方式

28.下面结合实施例对本发明做进一步详细说明:

29.如图1至图6所示,一种厚螺旋叶片的成形方法,包括以下步骤:

30.a)计算螺旋叶片的钣金展开的形状和尺寸:

31.a1、计算螺旋叶片内螺旋线和外螺旋线的展开长度:

32.如图2所示,根据已知条件螺旋叶片内径d,螺旋叶片外径d,导程h螺旋螺距,作直角三角形,一条直角边等于导程h,另一条直角边分别为内,外螺旋线投影长度πd,πd见图2。

33.1、求出内螺旋线展开长度

34.2、求出内螺旋线展开长度

35.a2、计算单片外螺旋叶片展开后的开口角度

36.如图3所示,因螺旋叶片在制作时,要向里收缩,需在外圆上截取缺口,缺口所对应的圆心角为β。设外螺旋叶片下料圆坯的外圆半径r,内圆半径r,可得出整个圆周弧长度2πr,由此推出

[0037][0038]

β:为截取扇形角度数

[0039]

l2:为外螺旋线展开长度

[0040]

根据经验圆心角所对应的β值是由螺旋外径d和导程h决定的,

[0041]

a3、求单片螺旋叶片展开后的圆形下料内半径和外半径

[0042]

螺旋叶片自制时为了避免二次加工,造成工艺严重浪费,关键在于下料时螺旋叶片展开后圆环毛坯外径和内径的尺寸确定。已知圆心角β值和叶片内螺旋线展开长度l1,外螺旋线展开长度l2通过计算,分别求出螺旋叶片展开下料圆坯的内外半径r、r。

[0043]

螺旋叶片展开后的开口角度β的取值:按

[0044][0045]

这说明β值是随h与d的关系变化的。

[0046]

根据

[0047][0048]

可以得出:

[0049][0050][0051]

同理可得出:

[0052][0053]

参考常规螺旋叶片的钣金展开计算方法,按一个导程的螺旋面展开下料计算,根

据原螺旋轴长度,数出需要的单个叶片的数量。

[0054]

b)厚螺旋叶片的下料,获得单个叶片:

[0055]

参考常规螺旋叶片的钣金展开计算方法,按一个导程的螺旋面展开下料,不用去掉圆心角β的小扇形缺口,直接沿半径方向割开一条缝cd就可,得到单个叶片。根据原螺旋轴长度,数出需要的单个叶片的数量,按该方法下出规定数量的螺旋叶片毛坯环,并全部沿半径方向割开一条缝cd。

[0056]

c)多个单个叶片焊接形成螺旋叶片2及拉伸准备:

[0057]

采用合适的工具,将单个叶片毛坯沿半径方向cd割缝撬起,使其上下错开,然后把多个螺旋面的单个叶片依次沿cd切割缝交错焊接在一起。得到的叶片按螺旋向首尾交错焊接起来,单个叶片对接处两面全焊。

[0058]

为了防止最后一片单个叶片变形较大而导致废掉,一般在最后的单个叶片尾部,或在最后的单个叶片的首尾两侧,焊上拉型用的工艺连接板。

[0059]

d)较厚的叶片成形时的受力状态如图4所示,把由工艺连接板与多个单个叶片组合好的一串叶片,在工艺连接板上对称焊好四个吊环1,并在四个吊环1 中分别穿钢丝绳,保证上下拉力正对,不能产生剪切力。将焊接成的螺旋叶片 2进行竖直吊装后进行拉伸成形,拉伸过程中使用手拉葫芦、行车等工具拉动连接吊环的钢丝绳,给螺旋叶片2一个均匀拉伸力,随着叶片不断拉伸,导程逐步增大,当单个叶片被拉伸到达到导程的理论值1.05倍时停止拉伸。之后卸下螺旋叶片2进行尺寸检测,如果各有单个叶片尺寸不足或不均匀,将螺旋叶片2调头再拉一次,同时可用手锤或大锤敲击,迫使弹性变形为塑性变形,注意不要拉伸导致变形过头。当叶片刚度比较大时,对叶片整体加热提高塑性,可以得到形状均匀效果。

[0060]

e)将螺旋叶片2上的多余的材料剪切,主要是把工艺连接板去掉。

[0061]

在步骤c或d中,使用支撑装置与螺旋叶片2接触。所述支撑装置包括底座4、竖直设置的支撑柱、第一分支9、第二分支10、第一分支9铰接在支撑柱上,第二分支10铰接在第一分支9末端,第一分支9或第二分支10的末端与螺旋叶片2相接触。底座4的底部设置有滚轮5,支撑柱包括支撑柱下段7 和支撑柱上段8,支撑柱内部设置有液压装置,液压装置将支撑柱上段8向上顶出。第一分支9设置在支撑柱上段8的外侧壁面上,第一分支9沿着支撑柱上段8的外侧壁面的圆周上均布,一般设置有四个第一分支9。支撑柱上段8 上设置有与第一分支9和第二分支10相适应的槽,不使用时将第一分支9和第二分支10收回放到槽内。第一分支9和第二分支10可以设置为液压控制,也可以是单纯的手动扳动控制其位置。

[0062]

所述支撑装置与螺旋叶片2的位置关系至少有两种,一种是支撑装置插接在螺旋叶片2内部围成的螺旋通道内,如图1所示。第二种是两个或两个以上的支撑装置围绕螺旋叶片2设置,每个支撑装置的第一分支9或第二分支10 的末端与螺旋叶片2相接触,如图5、6所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1