一种车把立管的切割成形设备及其工作方法与流程

1.本发明涉及车把立管加工技术领域,具体说是一种车把立管的切割成形设备及其工作方法。

背景技术:

2.车把立是电动车以及自行车重要的组成部分之一,电动车以及自行车操控的灵活性跟车把立都有着直接的关系,而车把立由车把立管组成,在加工车把立之前需要将车把立管切割成形,目前,通常采用切割成形设备切割圆管的方式,将车把立管切割成形。

3.现有的切割成形设备在使用过程中存在很大的缺陷,现有的切割成形设备上料不够自动化,需要人工进行辅助,增加了人力负担,同时,也会对人员造成伤害,降低使用的安全性,现有的切割成形设备上料的不够连贯,导致切割生产的效率低下,现有的切割成形设备对原材料的固定不够牢固,容易晃动,从而导致切割产品的精度降低。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种车把立管的切割成形设备及其工作方法。

5.本发明解决其技术问题所采用的技术方案是:一种车把立管的切割成形设备,包括基台、传送组件、切割组件、送料组件和固定组件,所述基台的顶部分别固定有送料组件、两个传送组件和切割组件,所述送料组件、两个传送组件和切割组件呈“一”字排列,且所述切割组件位于两个传送组件之间,所述基台顶部中心固定焊接有底盘,通过设置底盘,方便收集切割产生的碎屑,为使用后清理工作带来便利,所述切割组件固定在底盘内,所述底盘内安装有推拉组件,所述推拉组件的顶端与切割组件连接,所述底盘内安装有固定组件,所述固定组件位于切割组件下方;其中,所述传送组件包括支撑架、固定传送轮和第一电机,所述支撑架呈倒置的“u”字型结构,所述支撑架通过螺栓安装在基台的顶部,所述基台顶部通过螺栓安装有两个支撑板,两个所述支撑板分别位于两个支撑架的一侧,且两个所述支撑板远离支撑架的一侧均水平安装有第一电机,所述支撑架内转动配合有两个固定传送轮,且两个所述固定传送轮均位于支撑架的下半部,其中一个固定传送轮通过转轴与第一电机连接,通过设置两个传送组件,一个将切割前的原材料向切割组件进行传送,一个将切割后的产品从切割组件传出,使该设备的切割操作更加流水化;所述切割组件包括底架、转架和第三电机,所述底架通过螺栓固定在底盘内,所述底架上铰接有转架,所述转架上安装有第三电机,所述第三电机的一端通过转轴安装有锯片,所述转架靠近锯片的一侧安装有防护罩,所述防护罩套设在锯片外部,通过设置防护罩,起到保护操作人员安全的作用;所述送料组件包括框体、斜板和第二液压缸,所述框体固定在基台顶部的一端,所述框体内对称设置有两个斜板,两个所述斜板的长度均与框体的长度相等,两个所述斜板

的一端分别框体的两侧顶部焊接,两个所述斜板相互靠近的一端均与框体底部内壁焊接,所述框体靠近切割组件的一端开设有穿孔,所述框体远离切割组件的一端水平安装有第二液压缸,所述第二液压缸靠近框体的一端设有第二液压杆,所述第二液压杆远离第二液压缸的一端固定有推板,通过使用该送料组件,使该设备能够自动上料,通过设置框体,框体能够一次性放置更多的圆管原料,配合斜板,使放置的多跟圆管能依次被取用,进而使该设备的上料更加的自动化,同时,框体内存放的圆管被依次取用,使该设备的上料更加连贯;所述固定组件包括底板、固定夹头和移动夹头,所述底板呈“l”型结构,所述底板焊接固定在底盘内,所述底板的一端安装有固定夹头,所述底板的顶部远离固定夹头的一端水平固定有第三液压缸,所述第三液压缸的一端设有第三液压杆,所述第三液压杆远离第三液压缸的一端连接有固定板,所述移动夹头安装在固定板远离第三液压杆的一侧,通过使用固定组件对圆管进行夹持固定,使圆管在进行切割过程中不会发生移动,进而使切割的角度以及位置更加准确,从而提高该设备车把立管切割成形的精度,同时,通过对原材料进行固定,避免切割过程中原材料飞出伤人。

6.优选的,基台的底部四角均安装有行走轮和第一支撑脚,四个第一支撑脚螺纹配合安装在基台的底部,且四个第一支撑脚的底部均粘接有塑胶垫,通过使用第一支撑脚对该设备进行支撑,通过设置塑胶垫,使该设备使用过程中更加稳定,通过安装行走轮,为该设备的转移和运输提供便利。

7.优选的,支撑架的两侧均竖直开设有滑槽,支撑架内滑动配合有升降架,升降架呈倒置的“u”字型结构,升降架内转动配合有移动传送轮,升降架的两侧均焊接有滑块,两个滑块分别滑动配合在两个滑槽内,升降架和两个滑槽均位于支撑架的上半部,通过在传送组件上内设置升降架,并在升降架上安装移动传送轮,移动传送轮能对圆管或者切割后的产品进行挤压,进而保证圆管或切割后的产品在传送组件上传送不会打滑。

8.优选的,支撑架的顶部竖直安装有第二电机,第二电机的底部通过转轴连接有丝杆,丝杆的底部贯穿升降架的顶部,且丝杆与升降架螺纹配合,通过设置第二电机,并通过第二电机带动丝杆,能对移动传送轮的高度进行调节,进而改变移动传送轮与固定传送轮之间的距离,使该设备能适配不同型号大小的圆管。

9.优选的,推拉组件包括底座、第一液压缸和第一液压杆,所述底座通过螺栓固定在底盘内,所述第一液压缸的底部通过销轴与底座铰接,所述第一液压缸远离底座的一端设有第一液压杆,所述第一液压杆远离第一液压缸的一端连固定有连接头,连接头远离第一液压杆的一端与转架远离底架的一端铰接,通过第一液压缸进行驱动,控制锯片向下移动,解决了人工操作锯片切割存在风险的问题,同时,通过第一液压缸进行驱动,使锯片向下移动的力度和速度更加均匀。

10.优选的,转架由两个平行钢板组成,两个平行钢板之间通过两个转杆连接,且两个转杆分别位于两个平行钢板的两端,转架通过两个转杆分别与底架和连接头铰接,第三电机固定在两个钢板之间。

11.优选的,框体底部四角均安装有第二支撑脚,四个第二支撑脚螺纹配合安装在框体的底部,四个第二支撑脚的底部均粘接有塑胶垫,通过设置第二支撑脚,对框体起到支撑的作用,通过将第二支撑脚螺纹配合安装在框体底部,通过拧动第二支撑脚,能够对对框体的高度进行调节,为校正框体一端侧穿孔的高度提供便利。

12.优选的,两个斜板上均平行设置有若干个卡条,卡条呈阶梯状结构,两个斜板之间开设有槽道,槽道与穿孔对应,第二液压杆和推板滑动配合在槽道内,通过在斜板上设置卡条,能够增大斜板与圆管原料的摩擦力,提高斜面对圆管原料的支撑强度,减少圆管原料对最下方待上料圆管压力,进而降低待上料圆管的摩擦力,通过提高该设备上料的流畅,通过在底部设置槽道,使待上料的圆管通过槽道滑动上料,从而进一步提高该设备上料的流畅性,通过提高该设备上料的流畅性,减少该设备使用的卡顿。

13.优选的,第三液压缸两侧均固定有固定块,两个固定块内均滑动配合有滑杆,两个滑杆靠近固定板的一端与固定板固定连接,通过设置固定块,并将滑杆与固定块滑动配合,使移动夹头移动的更加平稳,进而使固定组件将原材料固定的更加稳定,避免固定组件在夹持过程中带动圆管移动,进而导致切割的产品存在误差,固定夹头和移动夹头均呈“u”字型结构,通过将固定夹头和移动夹头设置为“u”型结构,方便锯片向下进行切割,且固定夹头和移动夹头的一侧均开设有弧形凹槽,通过设置弧形凹槽,使固定夹头和移动夹头将原材料圆管夹持的更加牢固。

14.优选的,该设备的工作方法具体包括以下步骤:步骤一:将多个圆管放入送料组件内,通过第二液压缸带动,使第二液压杆移动,第二液压杆带动推板,使推板移动,推板通过移动推动其中一根圆管经过穿孔向前移动,实现该设备的自动上料;步骤二:圆管通过推板推动,经过穿孔向前移动后,进入第一个传送组件内,通过第一电机带动,使固定传送轮转动,通过转动固定传送轮,将圆管继续向前运送,圆管从固定夹头和移动夹头中间穿过,继续向前移动到车把立管所要求的长度后,通过第三液压缸带动,使第三液压杆移动,第三液压杆带动固定板移动,固定板带动移动夹头向固定夹头靠近,对圆管进行夹持固定;步骤三:通过第一液压缸带动,使第一液压杆移动,第一液压杆带动转架转动,通过转动转架将锯片向圆管贴紧,通过第三电机带动,使锯片高速转动,对圆管进行切割,切割下来的产品,由远离送料组件的那个传送组件带离,传入后续加工环节。

15.本发明的有益效果:(1)本发明所述的一种车把立管的切割成形设备及其工作方法,通过使用该送料组件,使该设备能够自动上料,从而提高了该设备使用的自动化程度,同时,通过自动上料,节省了大量人力,减少人员与设备的接触,避免了人员上料的危险,从而提高了该设备使用的安全性,通过设置框体,框体能够一次性放置更多的圆管原料,配合斜板,使放置的多跟圆管能依次被取用,进而使该设备的上料更加的自动化,同时,框体内存放的圆管被依次取用,使该设备的上料更加连贯,从而提高了该设备使用生产的效率,通过在斜板上设置卡条,能够增大斜板与圆管原料的摩擦力,提高斜面对圆管原料的支撑强度,减少圆管原料对最下方待上料圆管压力,进而降低待上料圆管的摩擦力,从而提高该设备上料的流畅性,通过提高该设备上料的流畅,通过在底部设置槽道,使待上料的圆管通过槽道滑动上料,从而进一步提高该设备上料的流畅性,通过提高该设备上料的流畅性,减少该设备使用的卡顿,从而进一步提高该设备加工的效率。

16.(2)本发明所述的一种车把立管的切割成形设备及其工作方法,通过使用固定组件对圆管进行夹持固定,使圆管在进行切割过程中不会发生移动,进而使切割的角度以及

位置更加准确,从而提高该设备车把立管切割成形的精度,同时,通过对原材料进行固定,避免切割过程中原材料飞出伤人,从而进一步提高该设备使用的安全性,通过设置固定块,并将滑杆与固定块滑动配合,使移动夹头移动的更加平稳,进而使固定组件将原材料固定的更加稳定,避免固定组件在夹持过程中带动圆管移动,进而导致切割的产品存在误差,从而进一步提高了该设备使用的精度,通过设置两个传送组件,一个将切割前的原材料向切割组件进行传送,一个将切割后的产品从切割组件传出,使该设备的切割操作更加流水化,从而进一步提高该设备的加工生产效率。

17.(3)本发明所述的一种车把立管的切割成形设备及其工作方法,通过在传送组件上内设置升降架,并在升降架上安装移动传送轮,移动传送轮能对圆管或者切割后的产品进行挤压,进而保证圆管或切割后的产品在传送组件上传送不会打滑,从而提高了该设备使用的可靠性,同时,通过设置第二电机,并通过第二电机带动丝杆,能对移动传送轮的高度进行调节,进而改变移动传送轮与固定传送轮之间的距离,使该设备能适配不同型号大小的圆管,从而提高该设备加工以及生产的范围,通过第一液压缸进行驱动,控制锯片向下移动,解决了人工操作锯片切割存在风险的问题,从而进一步提高了该设备使用的安全性,同时,通过第一液压缸进行驱动,使锯片向下移动的力度和速度更加均匀,从而提高该设备切割成品的成功率,通过设置防护罩,起到保护操作人员安全的作用,保证切割的粉尘垃圾不会外泄。

附图说明

18.下面结合附图和实施例对本发明进一步说明。

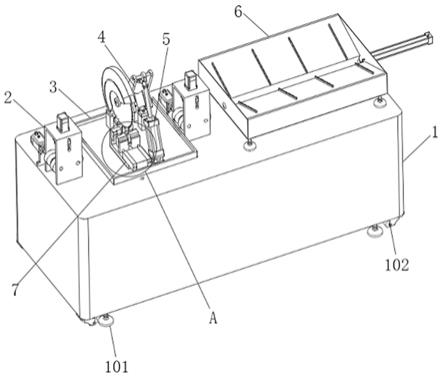

19.图1为本发明整体结构示意图。

20.图2为本发明传送组件结构示意图。

21.图3为本发明第一电机与固定传送轮装配结构示意图。

22.图4为本发明升降架与第二电机装配结构示意图。

23.图5为本发明切割组件结构示意图。

24.图6为本发明推拉组件结构示意图。

25.图7为本发明送料组件结构示意图。

26.图8为本发明第三液压缸结构示意图。

27.图9为本发明图1中a区域细节放大图。

28.图中:1、基台;101、第一支撑脚;102、行走轮;2、传送组件;201、支撑架;202、固定传送轮;203、支撑板;204、第一电机;205、升降架;206、滑块;207、移动传送轮;208、第二电机;209、丝杆;210、滑槽;3、底盘;4、切割组件;401、底架;402、转架;403、第三电机;404、锯片;405、防护罩;5、推拉组件;501、底座;502、第一液压缸;503、第一液压杆;504、连接头;6、送料组件;601、框体;602、斜板;603、卡条;604、槽道;605、穿孔;606、第二支撑脚;607、第二液压缸;608、第二液压杆;609、推板;7、固定组件;701、底板;702、固定夹头;703、第三液压缸;704、第三液压杆;705、固定板;706、移动夹头;707、固定块;708、滑杆。

具体实施方式

29.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结

合具体实施方式,进一步阐述本发明。

30.如图1

‑

图9所示,本发明所述的一种车把立管的切割成形设备,包括基台1、传送组件2、切割组件4、送料组件6和固定组件7,基台1的顶部分别固定有送料组件6、两个传送组件2和切割组件4,送料组件6、两个传送组件2和切割组件4呈“一”字排列,且切割组件4位于两个传送组件2之间,基台1顶部中心固定焊接有底盘3,通过设置底盘3,方便收集切割产生的碎屑,为使用后清理工作带来便利,切割组件4固定在底盘3内,底盘3内安装有推拉组件5,推拉组件5的顶端与切割组件4连接,底盘3内安装有固定组件7,固定组件7位于切割组件4下方;其中,传送组件2包括支撑架201、固定传送轮202和第一电机204,支撑架201呈倒置的“u”字型结构,支撑架201通过螺栓安装在基台1的顶部,基台1顶部通过螺栓安装有两个支撑板203,两个支撑板203分别位于两个支撑架201的一侧,且两个支撑板203远离支撑架201的一侧均水平安装有第一电机204,支撑架201内转动配合有两个固定传送轮202,且两个固定传送轮202均位于支撑架201的下半部,其中一个固定传送轮202通过转轴与第一电机204连接,通过设置两个传送组件2,一个将切割前的原材料向切割组件4进行传送,一个将切割后的产品从切割组件4传出,使该设备的切割操作更加流水化,从而进一步提高该设备的加工生产效率;切割组件4包括底架401、转架402和第三电机403,底架401通过螺栓固定在底盘3内,底架401上铰接有转架402,转架402上安装有第三电机403,第三电机403的一端通过转轴安装有锯片404,转架402靠近锯片404的一侧安装有防护罩405,防护罩405套设在锯片404外部,通过设置防护罩405,起到保护操作人员安全的作用,保证切割的粉尘垃圾不会外泄;送料组件6包括框体601、斜板602和第二液压缸607,框体601固定在基台1顶部的一端,框体601内对称设置有两个斜板602,两个斜板602的长度均与框体601的长度相等,两个斜板602的一端分别框体601的两侧顶部焊接,两个斜板602相互靠近的一端均与框体601底部内壁焊接,框体601靠近切割组件4的一端开设有穿孔605,框体601远离切割组件4的一端水平安装有第二液压缸607,第二液压缸607靠近框体601的一端设有第二液压杆608,第二液压杆608远离第二液压缸607的一端固定有推板609,通过使用该送料组件6,使该设备能够自动上料,从而提高了该设备使用的自动化程度,同时,通过自动上料,节省了大量人力,减少人员与设备的接触,避免了人员上料的危险,从而提高了该设备使用的安全性,通过设置框体601,框体601能够一次性放置更多的圆管原料,配合斜板602,使放置的多跟圆管能依次被取用,进而使该设备的上料更加的自动化,同时,框体601内存放的圆管被依次取用,使该设备的上料更加连贯,从而提高了该设备使用生产的效率;固定组件7包括底板701、固定夹头702和移动夹头706,底板701呈“l”型结构,底板701焊接固定在底盘3内,底板701的一端安装有固定夹头702,底板701的顶部远离固定夹头702的一端水平固定有第三液压缸703,第三液压缸703的一端设有第三液压杆704,第三液压杆704远离第三液压缸703的一端连接有固定板705,移动夹头706安装在固定板705远离第三液压杆704的一侧,通过使用固定组件7对圆管进行夹持固定,使圆管在进行切割过程中不会发生移动,进而使切割的角度以及位置更加准确,从而提高该设备车把立管切割成形的精度,同时,通过对原材料进行固定,避免切割过程中原材料飞出伤人,从而进一步提

高该设备使用的安全性。

31.基台1的底部四角均安装有行走轮102和第一支撑脚101,四个第一支撑脚101螺纹配合安装在基台1的底部,且四个第一支撑脚101的底部均粘接有塑胶垫,通过使用第一支撑脚101对该设备进行支撑,通过设置塑胶垫,使该设备使用过程中更加稳定,从而提高该设备使用的稳定性,通过安装行走轮102,为该设备的转移和运输提供便利,从而提供该设备使用的便利性。

32.支撑架201的两侧均竖直开设有滑槽210,支撑架201内滑动配合有升降架205,升降架205呈倒置的“u”字型结构,升降架205内转动配合有移动传送轮207,升降架205的两侧均焊接有滑块206,两个滑块206分别滑动配合在两个滑槽210内,升降架205和两个滑槽210均位于支撑架201的上半部,通过在传送组件2上内设置升降架205,并在升降架205上安装移动传送轮207,移动传送轮207能对圆管或者切割后的产品进行挤压,进而保证圆管或切割后的产品在传送组件2上传送不会打滑,从而提高了该设备使用的可靠性。

33.支撑架201的顶部竖直安装有第二电机208,第二电机208的底部通过转轴连接有丝杆209,丝杆209的底部贯穿升降架205的顶部,且丝杆209与升降架205螺纹配合,通过设置第二电机208,并通过第二电机208带动丝杆209,能对移动传送轮207的高度进行调节,进而改变移动传送轮207与固定传送轮202之间的距离,使该设备能适配不同型号大小的圆管,从而提高该设备加工以及生产的范围。

34.推拉组件5包括底座501、第一液压缸502和第一液压杆503,底座501通过螺栓固定在底盘3内,第一液压缸502的底部通过销轴与底座501铰接,第一液压缸502远离底座501的一端设有第一液压杆503,第一液压杆503远离第一液压缸502的一端连固定有连接头504,连接头504远离第一液压杆503的一端与转架402远离底架401的一端铰接,通过第一液压缸502进行驱动,控制锯片404向下移动,解决了人工操作锯片切割存在风险的问题,从而进一步提高了该设备使用的安全性,同时,通过第一液压缸502进行驱动,使锯片404向下移动的力度和速度更加均匀,从而提高该设备切割成品的成功率。

35.转架402由两个平行钢板组成,两个平行钢板之间通过两个转杆连接,且两个转杆分别位于两个平行钢板的两端,转架402通过两个转杆分别与底架401和连接头504铰接,第三电机403固定在两个钢板之间。

36.框体601底部四角均安装有第二支撑脚606,四个第二支撑脚606螺纹配合安装在框体601的底部,四个第二支撑脚606的底部均粘接有塑胶垫,通过设置第二支撑脚606,对框体601起到支撑的作用,通过将第二支撑脚606螺纹配合安装在框体601底部,通过拧动第二支撑脚606,能够对对框体601的高度进行调节,为校正框体601一端侧穿孔605的高度提供便利。

37.两个斜板602上均平行设置有若干个卡条603,卡条603呈阶梯状结构,两个斜板602之间开设有槽道604,槽道604与穿孔605对应,第二液压杆608和推板609滑动配合在槽道604内,通过在斜板602上设置卡条603,能够增大斜板602与圆管原料的摩擦力,提高斜面对圆管原料的支撑强度,减少圆管原料对最下方待上料圆管压力,进而降低待上料圆管的摩擦力,从而提高该设备上料的流畅性,通过提高该设备上料的流畅,通过在底部设置槽道604,使待上料的圆管通过槽道604滑动上料,从而进一步提高该设备上料的流畅性,通过提高该设备上料的流畅性,减少该设备使用的卡顿,从而进一步提高该设备加工的效率。

38.第三液压缸703两侧均固定有固定块707,两个固定块707内均滑动配合有滑杆708,两个滑杆708靠近固定板705的一端与固定板705固定连接,通过设置固定块707,并将滑杆708与固定块707滑动配合,使移动夹头706移动的更加平稳,进而使固定组件7将原材料固定的更加稳定,避免固定组件7在夹持过程中带动圆管移动,进而导致切割的产品存在误差,从而进一步提高了该设备使用的精度,固定夹头702和移动夹头706均呈“u”字型结构,通过将固定夹头702和移动夹头706设置为“u”型结构,方便锯片404向下进行切割,且固定夹头702和移动夹头706的一侧均开设有弧形凹槽,通过设置弧形凹槽,使固定夹头702和移动夹头706将原材料圆管夹持的更加牢固。

39.该设备的工作方法具体包括以下步骤:步骤一:将多个圆管放入送料组件6内,通过第二液压缸607带动,使第二液压杆608移动,第二液压杆608带动推板609,使推板609移动,推板609通过移动推动其中一根圆管经过穿孔605向前移动,实现该设备的自动上料;步骤二:圆管通过推板609推动,经过穿孔605向前移动后,进入第一个传送组件2内,通过第一电机204带动,使固定传送轮202转动,通过转动固定传送轮202,将圆管继续向前运送,圆管从固定夹头702和移动夹头706中间穿过,继续向前移动到车把立管所要求的长度后,通过第三液压缸703带动,使第三液压杆704移动,第三液压杆704带动固定板705移动,固定板705带动移动夹头706向固定夹头702靠近,对圆管进行夹持固定;步骤三:通过第一液压缸502带动,使第一液压杆503移动,第一液压杆503带动转架402转动,通过转动转架402将锯片404向圆管贴紧,通过第三电机403带动,使锯片404高速转动,对圆管进行切割,切割下来的产品,由远离送料组件6的那个传送组件2带离,传入后续加工环节。

40.在使用时,首先,将多个圆管放入送料组件6内,通过第二液压缸607带动,使第二液压杆608移动,第二液压杆608带动推板609,使推板609移动,推板609通过移动推动其中一根圆管经过穿孔605向前移动,实现该设备的自动上料,通过使用该送料组件6,使该设备能够自动上料,从而提高了该设备使用的自动化程度,同时,通过自动上料,节省了大量人力,减少人员与设备的接触,避免了人员上料的危险,从而提高了该设备使用的安全性,通过设置框体601,框体601能够一次性放置更多的圆管原料,配合斜板602,使放置的多跟圆管能依次被取用,进而使该设备的上料更加的自动化,同时,框体601内存放的圆管被依次取用,使该设备的上料更加连贯,从而提高了该设备使用生产的效率,通过在斜板602上设置卡条603,能够增大斜板602与圆管原料的摩擦力,提高斜面对圆管原料的支撑强度,减少圆管原料对最下方待上料圆管压力,进而降低待上料圆管的摩擦力,从而提高该设备上料的流畅性,通过提高该设备上料的流畅,通过在底部设置槽道604,使待上料的圆管通过槽道604滑动上料,从而进一步提高该设备上料的流畅性,通过提高该设备上料的流畅性,减少该设备使用的卡顿,从而进一步提高该设备加工的效率,然后,圆管通过推板609推动,经过穿孔605向前移动后,进入第一个传送组件2内,通过第一电机204带动,使固定传送轮202转动,通过转动固定传送轮202,将圆管继续向前运送,圆管从固定夹头702和移动夹头706中间穿过,继续向前移动到车把立管所要求的长度后,通过第三液压缸703带动,使第三液压杆704移动,第三液压杆704带动固定板705移动,固定板705带动移动夹头706向固定夹头702靠近,对圆管进行夹持固定,通过使用固定组件7对圆管进行夹持固定,使圆管在进行切

割过程中不会发生移动,进而使切割的角度以及位置更加准确,从而提高该设备车把立管切割成形的精度,同时,通过对原材料进行固定,避免切割过程中原材料飞出伤人,从而进一步提高该设备使用的安全性,通过设置固定块707,并将滑杆708与固定块707滑动配合,使移动夹头706移动的更加平稳,进而使固定组件7将原材料固定的更加稳定,避免固定组件7在夹持过程中带动圆管移动,进而导致切割的产品存在误差,从而进一步提高了该设备使用的精度,通过设置两个传送组件2,一个将切割前的原材料向切割组件4进行传送,一个将切割后的产品从切割组件4传出,使该设备的切割操作更加流水化,从而进一步提高该设备的加工生产效率,最后,通过第一液压缸502带动,使第一液压杆503移动,第一液压杆503带动转架402转动,通过转动转架402将锯片404向圆管贴紧,通过第三电机403带动,使锯片404高速转动,对圆管进行切割,切割下来的产品,由远离送料组件6的那个传送组件2带离,传入后续加工环节,通过在传送组件2上内设置升降架205,并在升降架205上安装移动传送轮207,移动传送轮207能对圆管或者切割后的产品进行挤压,进而保证圆管或切割后的产品在传送组件2上传送不会打滑,从而提高了该设备使用的可靠性,同时,通过设置第二电机208,并通过第二电机208带动丝杆209,能对移动传送轮207的高度进行调节,进而改变移动传送轮207与固定传送轮202之间的距离,使该设备能适配不同型号大小的圆管,从而提高该设备加工以及生产的范围,通过第一液压缸502进行驱动,控制锯片404向下移动,解决了人工操作锯片切割存在风险的问题,从而进一步提高了该设备使用的安全性,同时,通过第一液压缸502进行驱动,使锯片404向下移动的力度和速度更加均匀,从而提高该设备切割成品的成功率,通过设置防护罩405,起到保护操作人员安全的作用,保证切割的粉尘垃圾不会外泄。

41.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1