一种用于金属板打孔的激光打孔机的制作方法

一种用于金属板打孔的激光打孔机

1.技术领域

2.本发明涉及打孔设备领域,更具体地说,涉及一种用于金属板打孔的激光打孔机。

背景技术:

3.激光打孔机是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一,激光打孔机,主要应用于印制线路板的内层与内层、外层与内层之间的连接,以高精度激光打穿铜板及内层树脂,再经过镀铜,即完成线路连接,激光束在空间和时间上的高度集中,可以将光斑直径缩小到微米级从而获得很高的功率密度,几乎可以对任何材料进行激光打孔;然而现有的激光打孔机存在一下缺陷:现有的激光打孔机,在对新工件或者新设计的打孔路径进行打孔预演时,倘若出现工件安装不当、轨道机移动出现偏差或者路径的编程设计出现错误等问题,将会导致打孔工作出现偏差,工件表面边缘处的孔很有可能与材料的边缘相交,从而出现“缺口边缘孔”的现象,然而,现有的激光打孔机并不具备在工作时侦测出残次品的功能,并且在出现缺口边缘孔时,设备会继续工作,因此,会耗费额外的时间在残次品上打孔。

技术实现要素:

4.1.要解决的技术问题针对现有技术中存在的问题,本发明的目的在于提供一种用于金属板打孔的激光打孔机,它可以实现在工作中计算出工件的边缘孔处是否会出现缺口,并在出现缺口边缘孔时,能够及时停止设备,大大缩减预演模拟工作的进程,且可以及时报警,提醒工作人员前来确认,另外,还提供了一种快速组装用的夹具,提高了工件拆装的速度和准确性,最后,还可以在不消耗任何电能的情况下实现吸收烟气的效果。

5.2.技术方案为解决上述问题,本发明采用如下的技术方案。

6.一种用于金属板打孔的激光打孔机,包括,总控机台;所述总控机台内部顶端安装有内置计算机,所述总控机台一端固定组装有打孔机座,所述打孔机座上表面固定组装有工作机罩,所述工作机罩内部底端固定组装有夹具模座,所述工作机罩内壁固定安装有位置检测器,所述工作机罩内部顶端组装有激光钻孔器;所述内置计算机内部设置有模拟实验与检测模块、程序设计模块以及有效激光打孔控制模块,所述模拟实验与检测模块用于模拟对一个新工件的打孔工作,所述程序设计模块用于完成打孔路径的编程设计,所述有效激光打孔控制模块用于控制有效打孔的工作,所述模拟实验与检测模块内部设置有工件极端勘测模块、激光打孔位置检测模块、缺孔预测模块以及停止报警模块,所述工件极端勘测模块用于确定工件边缘位置的数据,所述

激光打孔位置检测模块用于检测钻孔点的位置,所述缺孔预测模块用于计算出在工件边缘钻出的缺孔的位置,所述停止报警模块在钻出缺孔时用于停止设备并报警;所述夹具模座还包括x轨道机,所述x轨道机上表面活动组装有x轴板,所述x轴板上表面固定组装有y轨道机,所述y轨道机上表面活动组装有y轴板,所述y轴板两侧外壁均固定安装有第二发射器,两个所述第二发射器之间呈90

°

安装,所述y轴板上表面固定安装有模座框板,所述模座框板的表面均匀开设有直行导槽,四个所述直行导槽内部均活动安装有夹块,所述夹块的两侧壁均固定安装有第一发射器,两个所述第一发射器之间呈90

°

安装;所述位置检测器还包括一级红外感应器以及二级红外感应器,两个所述一级红外感应器固定安装在所述工作机罩的内壁,两个所述二级红外感应器分别固定安装在所述一级红外感应器的下方,两个所述一级红外感应器之间呈90

°

安装,两个所述二级红外感应器之间呈90

°

安装。

7.进一步的,所述工件极端勘测模块内部设置有一级感应器接受模块以及x\y双向长度信息模块,所述一级感应器接受模块与所述一级红外感应器电性连接,所述x\y双向长度信息模块用于整合工件边缘的位置信息。

8.进一步的,所述激光打孔位置检测模块内部设置有二级感应器接受模块以及移动路径信息模块,所述二级感应器接受模块与所述二级红外感应器电性连接,所述移动路径信息模块用于接收来自所述程序设计模块打孔的路径信息。

9.进一步的,所述缺孔预测模块内部设置有孔距\孔径信息模块、边缘点确定模块以及缺孔点计算生成模块,所述孔距\孔径信息模块用于收集孔距以及孔径的信息,所述边缘点确定模块通过打孔的路径信息判定所述激光钻孔器处于工件的边缘部分,所述缺孔点计算生成模块用于计算出最边缘的孔的位置,并判定出缺口孔的存在。

10.进一步的,所述停止报警模块内部设置有双轨道机停止模块以及声光报警模块,所述双轨道机停止模块用于停止所述x轨道机以及所述y轨道机的工作,所述声光报警模块用于触发声光报警器。

11.进一步的,所述模座框板内部转动安装有内盘,所述内盘下表面固定套设有齿轮,所述模座框板内部一端固定安装有内气泵,所述内气泵输出轴端固定安装有齿杆,所述齿杆与所述齿轮相啮合。

12.进一步的,所述夹块的底端均固定焊接有导销,所述内盘边缘等距开设有导向槽,所述导销活动嵌入所述导向槽的内部。

13.进一步的,所述模座框板表面均匀贯穿开设有通孔,所述模座框板下表面两侧以及所述y轨道机下表面两侧均固定安装有无动力吸气器。

14.进一步的,所述无动力吸气器还包括吸气壳体,所述吸气壳体内部均转动安装有曲轴,所述曲轴一端固定组装有驱动轮,所述曲轴一端转动连接有偏转杆,所述偏转杆另一端转动连接有活塞组,所述吸气壳体一端以及侧壁分别固定连接有出气管和吸气管。

15.进一步的,所述模座框板内部一端固定安装有内气管,所述内气管表面等距开设有气口,所述吸气管均与所述内气管连通,所述工作机罩内部位于所述激光钻孔器一侧固定安装有喷气管。

16.3.有益效果

相比于现有技术,本发明的优点在于:(1)本方案通过利用一级红外感应器探测工件的边缘,利用二级红外感应器探测打孔点的位置,结合内置计算机中的模拟实验与检测模块,可以计算出工件边缘孔处是否会出现缺口,因此在预演打孔的过程中,由于工件安装偏移或者程序设计有误而导致的残次品,该装置可在第一时间侦测出。

17.(2)本方案当出现不合格的边缘孔时,轨道机将立即停止工作,不需要耗费时间对整个工件进行打孔,在对新工件或者新打孔路径进行打孔预演时,做到出现缺口边缘孔时,能够及时停止的效果,大大缩减预演模拟工作的进程,避免耗费过多时间。

18.(3)本方案当出现不合格的边缘孔时,声光报警模块触发报警器报警可及时提醒工作人员前来确认,从而及时做出排查错误点的工作,加快人工调试的进度。

19.(4)本方案通过启动内气泵,使四个夹块分别在四个直行导槽的内部直线移动,四个夹块同向移动可完成工件的夹合和拆卸工作,因此,提高了工件拆装的速度以及工件加工的效率,另外,能够保证工件处于模座框板的正中心,降低了打孔原点的偏差。

20.(5)本方案通过驱动轮会贴合轨道机的外壁而旋转,从而使各个无动力吸气器完成吸气的工作,多个无动力吸气器的设置增加了烟气吸收的效率,此外,此无动力吸气器在完成抽烟气的工作中,不需要使用到额外的电力设备,利用轨道机工作时的动能就可实现,因此,降低了总装置的能耗,还降低了总装置的成本。

附图说明

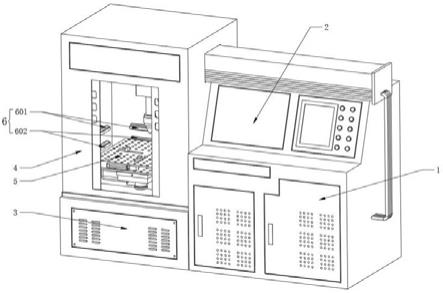

21.图1为本发明的立体结构示意图;图2为本发明的内置计算机内部的系统示意图;图3为本发明的工作机罩的侧视结构示意图;图4为本发明的夹块的结构示意图;图5为本发明的夹具模座的仰视结构示意图;图6为本发明的模座框板的内部结构示意图;图7为本发明的内盘的仰视结构示意图;图8为本发明的吸气壳体的剖视结构示意图。

22.图中标号说明:1、总控机台;2、内置计算机;21、模拟实验与检测模块;211、工件极端勘测模块;2111、一级感应器接受模块;2112、x\y双向长度信息模块;212、激光打孔位置检测模块;2121、二级感应器接受模块;2122、移动路径信息模块;213、缺孔预测模块;2131、孔距\孔径信息模块;2132、边缘点确定模块;2133、缺孔点计算生成模块;214、停止报警模块;2141、双轨道机停止模块;2142、声光报警模块;22、程序设计模块;23、有效激光打孔控制模块;3、打孔机座;4、工作机罩;5、夹具模座;501、模座框板;502、直行导槽;503、夹块;504、x轨道机;505、x轴板;506、y轨道机;507、y轴板;508、通孔;509、内气泵;510、齿杆;511、内盘;512、导向槽;513、齿轮;514、导销;515、第一发射器;516、第二发射器;6、位置检测器;601、一级红外感应器;602、二级红外感应器;7、激光钻孔器;8、喷气管;9、无动力吸气器;901、吸气壳体;902、驱动轮;903、出气管;904、吸气管;905、气口;906、内气管;907、曲轴;908、偏转杆;909、活塞组。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1:请参阅图1

‑

5,一种用于金属板打孔的激光打孔机,包括,总控机台1;参阅图1,总控机台1一端固定组装有打孔机座3,打孔机座3上表面固定组装有工作机罩4,工作机罩4内壁固定安装有位置检测器6,工作机罩4内部顶端组装有激光钻孔器7,位置检测器6还包括一级红外感应器601以及二级红外感应器602,两个一级红外感应器601固定安装在工作机罩4的内壁,两个一级红外感应器601之间呈90

°

安装,两个一级红外感应器601主要用于完成工件边缘的探测工作,两个二级红外感应器602分别固定安装在一级红外感应器601的下方,两个二级红外感应器602之间呈90

°

安装,两个二级红外感应器602主要用于完成打孔点的探测工作;参阅图3、图4和图5,工作机罩4内部底端固定组装有夹具模座5,夹具模座5还包括x轨道机504,x轨道机504上表面活动组装有x轴板505,x轴板505上表面固定组装有y轨道机506,y轨道机506上表面活动组装有y轴板507,y轴板507两侧外壁均固定安装有第二发射器516,两个第二发射器516之间呈90

°

安装,y轴板507上表面固定安装有模座框板501,模座框板501的表面均匀开设有直行导槽502,四个直行导槽502内部均活动安装有夹块503,夹块503的两侧壁均固定安装有第一发射器515,两个第一发射器515之间呈90

°

安装,四个夹块503分别设置在x轴上和y轴上,四个夹块503共同配合实现夹合工作的作用,夹合完成后,两个同一轴线上的两个第一发射器515将位置投向给对应的一级红外感应器601,因此,两个一级红外感应器601分别可以检测到工件边缘在x轴和y轴上的极限坐标信息,在打孔工作开始前,一级红外感应器601停止工作,同时两个二级红外感应器602开始工作,并在工件移动前记录下两个第一发射器515的坐标信息,此时记录的坐标信息为原点坐标,接着,x轨道机504控制x轴板505直线移动,y轨道机506控制y轴板507直线移动,在打孔过程中,y轴板507会与模座框板501一同移动,因此两个第一发射器515也会跟着移动,此时两个二级红外感应器602分别实时检测两个第一发射器515的坐标信息,并在原点坐标的基础上得出每一次打孔的坐标信息;参阅图2,总控机台1内部顶端安装有内置计算机2,内置计算机2内部设置有模拟实验与检测模块21、程序设计模块22以及有效激光打孔控制模块23,模拟实验与检测模块21用于模拟对一个新工件的打孔工作,程序设计模块22用于完成打孔路径的编程设计,模拟实验与检测模块21内部设置有工件极端勘测模块211、激光打孔位置检测模块212、缺孔预测模块213以及停止报警模块214,工件极端勘测模块211用于确定工件边缘位置的数据,工件极端勘测模块211内部设置有一级感应器接受模块2111以及x\y双向长度信息模块2112,一级感应器接受模块2111与一级红外感应器601电性连接,x\y双向长度信息模块2112用于整合工件边缘的位置信息,通过x\y双向长度信息模块2112记录工件边缘的坐标信息;参阅图2,激光打孔位置检测模块212用于检测钻孔点的位置,激光打孔位置检测

模块212内部设置有二级感应器接受模块2121以及移动路径信息模块2122,二级感应器接受模块2121与二级红外感应器602电性连接,二级感应器接受模块2121用于接受每一次打孔的坐标信息,移动路径信息模块2122用于接收来自程序设计模块22打孔的路径信息。

25.参阅图2,缺孔预测模块213用于计算出在工件边缘钻出的缺孔的位置,缺孔预测模块213内部设置有孔距\孔径信息模块2131、边缘点确定模块2132以及缺孔点计算生成模块2133,孔距\孔径信息模块2131用于收集孔距以及孔径的信息,此类信息是在总控机台1在进行打孔前预先设置并保存下来的,边缘点确定模块2132通过打孔的路径信息判定激光钻孔器7处于工件的边缘部分,根据路径信息以及打孔的各项数据,边缘点确定模块2132便可确定最靠近工件边缘的孔的位置,缺孔点计算生成模块2133用于计算出最边缘的孔的位置,并判定出缺口孔的存在,缺孔点计算生成模块2133结合孔距、孔径、边缘孔坐标以及工件边缘坐标信息,可以计算出边缘孔是否会出现缺口,例如:工件x轴边缘坐标取其一(x1,y1),靠近边缘的孔的坐标(x2,y2),打孔的直径为r,当x1

‑

x2>r时,此边缘孔合格,当x1

‑

x2≤r时,此边缘孔不合格;参阅图2,停止报警模块214在钻出缺孔时用于停止设备并报警,停止报警模块214内部设置有双轨道机停止模块2141以及声光报警模块2142,双轨道机停止模块2141用于停止x轨道机504以及y轨道机506的工作,声光报警模块2142用于触发声光报警器,当出现不合格的边缘孔时,双轨道机停止模块2141触发并停止x轨道机504以及y轨道机506的工作,从而实现即刻停止的效果,不需要耗费时间对整个工件进行打孔,在对新工件或者新打孔路径进行打孔预演时,做到出现缺口边缘孔时,能够及时停止的功能,大大缩减预演模拟工作的进程,避免耗费过多时间,另外,声光报警模块2142触发报警器报警可及时提醒工作人员前来确认,从而做出及时排查错误点的工作,加快人工调试的进度,有效激光打孔控制模块23用于控制有效打孔的工作,再预演工作顺利正确结束后,便可通过有效激光打孔控制模块23完成批量的打孔工作。

26.在使用时:首先:四个夹块503分别设置在x轴上和y轴上,四个夹块503共同配合实现夹合工作的作用,夹合完成后,两个同一轴线上的两个第一发射器515将位置投向给对应的一级红外感应器601,因此,两个一级红外感应器601分别可以检测到工件边缘在x轴和y轴上的极限坐标信息,在打孔工作开始前,一级红外感应器601停止工作,同时两个二级红外感应器602开始工作,并在工件移动前记录下两个第一发射器515的坐标信息,此时记录的坐标信息为原点坐标,接着,x轨道机504控制x轴板505直线移动,y轨道机506控制y轴板507直线移动,在打孔过程中,y轴板507会与模座框板501一同移动,因此两个第一发射器515也会跟着移动,此时两个二级红外感应器602分别实时检测两个第一发射器515的坐标信息,并在原点坐标的基础上得出每一次打孔的坐标信息;接着:通过x\y双向长度信息模块2112记录工件边缘的坐标信息,二级感应器接受模块2121用于接受每一次打孔的坐标信息,移动路径信息模块2122用于接收来自程序设计模块22打孔的路径信息,而孔距\孔径信息模块2131储存的孔距以及孔径的信息,是预先设置并保存下来的,边缘点确定模块2132根据路径信息以及打孔的坐标数据,确定最靠近工件边缘的孔的位置;最后:缺孔点计算生成模块2133结合孔距、孔径、边缘孔坐标以及工件边缘坐标信息,可以计算出边缘孔是否会出现缺口,例如:工件x轴边缘坐标取其一(x1,y1),靠近边缘

的孔的坐标(x2,y2),打孔的直径为r,当x1

‑

x2>r时,此边缘孔合格,当x1

‑

x2≤r时,此边缘孔不合格;当预演工作顺利正确结束后,便可通过有效激光打孔控制模块23完成批量的打孔工作。

27.以上过程,当出现不合格的边缘孔时,双轨道机停止模块2141触发并停止x轨道机504以及y轨道机506的工作,从而实现即刻停止的效果,不需要耗费时间对整个工件进行打孔,在对新工件或者新打孔路径进行打孔预演时,做到出现缺口边缘孔时,能够及时停止的功能,大大缩减预演模拟工作的进程,避免耗费过多时间;另外,声光报警模块2142触发报警器报警可及时提醒工作人员前来确认,从而及时做出排查错误点的工作,加快人工调试的进度。

28.实施例2:请参阅图6

‑

7,一种用于金属板打孔的激光打孔机,包括,总控机台1;模座框板501内部转动安装有内盘511,内盘511下表面固定套设有齿轮513,模座框板501内部一端固定安装有内气泵509,内气泵509输出轴端固定安装有齿杆510,齿杆510与齿轮513相啮合,夹块503的底端均固定焊接有导销514,内盘511边缘等距开设有导向槽512,导销514活动嵌入导向槽512的内部,内气泵509启动后使齿杆510直线移动,经过齿杆510与齿轮513的啮合传动,使齿轮513带动内盘511旋转,导销514将会在导向槽512的内部相对移动,最后实现使四个夹块503分别在四个直行导槽502内部直线移动,四个夹块503同向移动可完成工件的夹合和拆卸工作。

29.在使用时:内气泵509启动后使齿杆510直线移动,经过齿杆510与齿轮513的啮合传动,使齿轮513带动内盘511旋转,导销514将会在导向槽512的内部相对移动,最后实现使四个夹块503分别在四个直行导槽502内部直线移动,四个夹块503同向移动可完成工件的夹合和拆卸工作,因此,提高了工件拆装的速度以及工件加工的效率,另外,能够保证工件处于模座框板501的正中心,降低了打孔原点的偏差。

30.实施例3:请参阅图5、图6和图8,一种用于金属板打孔的激光打孔机,包括,总控机台1;工作机罩4内部位于激光钻孔器7一侧固定安装有喷气管8,喷气管8在打孔时用于喷气,实现快速冷却的作用,模座框板501表面均匀贯穿开设有通孔508,模座框板501下表面两侧以及y轨道机506下表面两侧均固定安装有无动力吸气器9,无动力吸气器9还包括吸气壳体901,吸气壳体901内部均转动安装有曲轴907,曲轴907一端固定组装有驱动轮902,在x轴板505移动时,x轨道机504两侧的驱动轮902将会贴合x轨道机504的外壁旋转,在y轴板507移动时,y轨道机506两侧的驱动轮902将会贴合y轨道机506的外壁旋转,曲轴907一端转动连接有偏转杆908,偏转杆908另一端转动连接有活塞组909,吸气壳体901一端以及侧壁分别固定连接有出气管903和吸气管904,驱动轮902旋转会带动曲轴907旋转,从而通过偏转杆908带动活塞组909往复移动,从而各个吸气壳体901内都会不断产生正负压,模座框板501内部一端固定安装有内气管906,内气管906表面等距开设有气口905,吸气管904均与内气管906连通,各个吸气管904连同内气管906内部都会产生吸力,通过气口905将打孔产生的烟气吸入,并最后由出气管903排入其他装置内。

31.在使用时:在x轴板505移动时,x轨道机504两侧的驱动轮902将会贴合x轨道机504的外壁旋转,在y轴板507移动时,y轨道机506两侧的驱动轮902将会贴合y轨道机506的外壁

旋转,驱动轮902旋转会带动曲轴907旋转,从而通过偏转杆908带动活塞组909往复移动,从而各个吸气壳体901内都会不断产生正负压,各个吸气管904连同内气管906内部都会产生吸力,通过气口905将打孔产生的烟气吸入,并最后由出气管903排入其他装置内,多个无动力吸气器9的设置增加了烟气吸收的效率,此外,此无动力吸气器9在完成抽烟气的工作中,不需要使用到额外的电力设备,利用轨道机工作时的动能就可实现,因此,降低了总装置的能耗,还降低了总装置的成本。

32.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1