内轮廓激变环件多辊约束柔性分步轧制近净成形方法

1.本发明属于轧制成形领域,具体涉及一种内轮廓激变环件多辊约束柔性分步轧制近净成形方法。

背景技术:

2.内轮廓激变环件是指-外表面为筒形光滑直壁,内表面带有轮廓激烈变化的结构,如上下两端具有极端突变的台阶。该类零件广泛应用于航空、航天、能源、化工等重要领域,如航发机匣、火箭舱段等,严苛的服役条件对环件的性能提出极高的要求。环件轧制是一种制造高质量无缝环件的先进塑性成形方法,通过壁厚或高度减薄促使环件直径扩大,由于成形过程金属主要沿周向流动,难以沿轴向定量转移金属,因此难以成形出环件的内表面激变轮廓。

3.目前,内轮廓激变环件成形主要有整体成形再切削和分体成形再焊接两种方式。整体成形再切削是先通过传统环件轧制方式获得矩形截面或简单形状环形锻件,然后再采用切削加工的方式加工出环件内轮廓两端的激变台阶,这种成形方式不仅造成了原材料的大量浪费,增加制造成本,而且还破坏了轧制锻件原有金属流线的完整性,削弱了环件的力学性能。。分体成形再焊接是先通过锻造获得直壁筒形结构和激变台阶结构,然后将其通过焊接方式连接成整体,这种方式加工效率低,并且焊接接头会降低力学性能。

技术实现要素:

4.本发明的目的在于提供一种内轮廓激变环件多辊约束柔性分步轧制近净成形方法,本方法能实现内轮廓激变环件高效率、高质量、低能耗、低成本轧制成形,改善轧制锻件金属流线分布完整性,并提高环件的综合力学性能。

5.本发明所采用的技术方案是:

6.一种内轮廓激变环件多辊约束柔性分步轧制近净成形方法,对于环坯,采用闭式轧制孔型,根据体积和高度不变原则设计环坯初始尺寸;对于轧辊,驱动辊设置外凸缘以限制环件轴向窜动,芯辊沿轴向设置至少两个凸台的工作面,不同的工作面对应轧制不同道次的环坯以实现分步净近轧制成形,约束辊采用圆柱面且与环坯外表面的若干位置相切以限制环坯外径增长;分步净近轧制成形时,先对环坯中间区域进行轧制以迫使金属沿轴向移动,再进行环件内轮廓激变台阶轧制近净成形。

7.进一步地,进行环坯设计时:

8.由于采用闭式轧制孔型,在轧制过程中,环件的高度基本保持不变,故环坯的外径等于内轮廓激变环件的外径,环坯的高度等于内轮廓激变环件的高度,根据体积和高度不变原则设计环坯尺寸,初始环坯尺寸由下式计算,

[0009][0010]

其中,r0、h0、r0分别为环坯的外半径、高度、内半径,r、h、v分别为内轮廓激变环件的外半径、高度、体积,且有

[0011]

v=2π[r

2-(r-r-l)2]h1+π(r

2-r2)(h-2h1)

[0012]

其中r、l、h1分别为环件内半径、上下端激变凸台长度、激变凸台高度。

[0013]

进一步地,进行轧辊设计时:

[0014]

先计算环件轧制力p,根据锻件尺寸和材料选取轧环机,对比环件轧制力p和轧环机力能力f大小确定约束分步轧制步数n,然后,选取合适的轧制步数n;

[0015]

环件轧制力p按下式计算:

[0016]

p=n1n2σsbl

[0017]

其中,n1为考虑应力状态影响时的系数,n2为约束轧制系数,取3~5,n2值大小根据约束辊个数确定,b为内轮廓凹面轴向高度,σs为材料屈服强度,l为接触弧长;

[0018]

选取的轧制步数n应满足下列式子:

[0019][0020]

其中,n取1~4;

[0021]

由于芯辊的工作面数由轧制步数确定,故芯辊工作面的面数可由下式计算:

[0022]

s=n

[0023]

其中,s为芯辊工作面的面数。

[0024]

进一步地,当采用两步净近轧制成形时:

[0025]

根据体积及高度不变原则,第一步轧制后的环坯尺寸由下式计算,

[0026][0027]

其中,r1、r2、r3分别为第一步轧制后的环坯外半径、内表面凹槽半径、上下端凸台内半径,θ、h1、h2分别为第一步轧制后的环坯内表面凹槽倒角角度、总高度、内表面凹槽高度;

[0028]

芯辊的第一步轧制工作面的相关尺寸按下式计算,

[0029][0030]

其中,b1、l、θd、

△

h1、r

21

分别为第一步轧制工作面的凸台高度、第一步轧制工作面凸台与第二步轧制工作面凸台的间距、凸台倒角角度、凸台长度、工作半径,r2为芯辊轴半径,h

d2

为驱动辊凸缘高度;

[0031]

芯辊的第二步轧制工作面的相关尺寸按下式计算,

[0032][0033]

其中,b2、

△

h2、h

d1

分别为芯辊第二工作面的凸台高度、凸台长度、芯辊凸台与其下端面的间距。

[0034]

当采用两步净近轧制成形时,先使第一步轧制工作面对准环坯中间区间,然后芯辊先低速进给,以满足孔型咬入条件,随后芯辊高速进给,迫使环坯中间的金属沿轴向流动,然后使第二步轧制工作面对准轧制孔型工作区间,合理的调控芯辊进给速度,使环件的内轮廓激变台阶逐渐成形,完成后,芯辊停止进给,约束辊后移,取出轧制环件目标锻件。

[0035]

进一步地,第一步轧制总进给量h

c1

按下式计算,

[0036]

δh

c1

=δh1[0037]

第二步轧制总进给量h

c2

按下式计算,

[0038]

δh

c2

=δh2[0039]

各分步轧制阶段芯辊进给速度按下式计算,

[0040][0041]

其中,n1=n/η为驱动辊转速,n为设备电机转速,η为设备减速机传动比;r1、r

21

、r0、r0分别为驱动辊半径、芯辊第一工作面半径、环坯外半径、环坯内半径,β为摩擦角,v

min

和v

max

分别为最小进给速度和最大进给速度,

△

h1为第一步轧制工作面的凸台长度,

△

h2为芯辊第二工作面的凸台长度。

[0042]

进一步地,第一步轧制成形芯辊的进给速度按两个阶段规划,即咬入阶段和扩径阶段,

[0043]

咬入阶段进给量:δh1′

=(0.08~0.15)δh

c1

[0044]

咬入阶段进给速度:

[0045]

扩径阶段进给量:δh1″

=δh

c1-δh1′

[0046]

扩径阶段进给速度:

[0047]

第二步轧制成形芯辊的进给速度按两个阶段规划,即整形阶段和定径阶段,

[0048]

整形阶段进给量:δh2′

=(0.08~0.15)δh

c2

[0049]

整形阶段进给速度:

[0050]

定径阶段进给量:δh2″

=δh

c2-δh2′

[0051]

定径阶段进给速度:

[0052]

进一步地,芯辊上的各个工作面沿轴向按轧制步骤的先后顺序排布以便于提高生产效率,相邻工作面之间共用一部分轴向高度以减小芯辊高度。

[0053]

进一步地,为了能顺利进行轧制成形,芯辊的最大外径尺寸必须能够穿过环坯内径,必须满足下列式子:

[0054]

0《r

2-max

≤0.85r0[0055]

其中,r

2-max

为芯辊的最大外径,r0为环坯内径。

[0056]

进一步地,分步净近轧制成形前,将驱动辊和约束辊以等角度阵列放置,其所围成圆的半径等于目标环件锻件的半径。

[0057]

本发明的有益效果是:

[0058]

本方法采用分步轧制的方式属于连续多道次局部塑性成形,其具有高效率、高质量、低能耗、低成本等工艺优点,连续的增量式塑性变形可以细化目标环件的晶粒,形成完整的金属流线,有效改善激变内轮廓环件的内部组织和力学性能;本方法通过设计合理的轧制步骤和利用约束辊限制环坯外径增长,可以获得足够的金属填充,使内轮廓激变环件的激变台阶成形饱满,几何尺寸精度高;本方法相对于套筒约束,可以实现不同尺寸的内轮廓激变环件轧制成形,生产成本大大减小,柔性化显著提高;本方法可以满足高温合金等难变形材料高温轧制成形需求,并且取件较为方便;本方法通过分步轧制的方式,可以设计带有多个工作面的芯辊,减小芯辊工作面与环坯内表面接触轴向高度,能够有效减小环件轧制过程的成形力,改善薄壁环件受力情况,提高薄壁环件成形的精度;本方法通过轴向移动更换工作面可以减小人工更换芯辊的时间,提高生产效率。本方法能实现内轮廓激变环件高效率、高质量、低能耗、低成本轧制成形,改善轧制锻件金属流线分布完整性,并提高环件的综合力学性能。

附图说明

[0059]

图1是本发明实施例中内轮廓激变环件的截面示意图;

[0060]

图2是本发明实施例中环坯的截面示意图;

[0061]

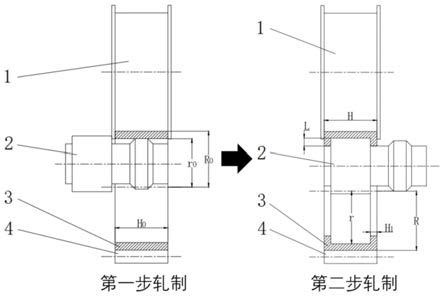

图3是本发明实施例中内轮廓激变环件的多辊约束分步轧制成形示意图;

[0062]

图4是本发明实施例中驱动辊的结构示意图;

[0063]

图5是本发明实施例中约束辊的结构示意图;

[0064]

图6是本发明实施例中芯辊的结构示意图;

[0065]

图7是本发明实施例中内轮廓激变环件多辊约束第一步轧制成形初始时刻,(a)是俯视图,(b)截面示意图;

[0066]

图8是本发明实施例中内轮廓激变环件多辊约束第二步轧制成形初始时刻,(a)是俯视图,(b)截面示意图;

[0067]

图9是本发明实施例中内轮廓激变环件多辊约束第二步近制成形结束时刻,(a)是俯视图,(b)截面示意图;

[0068]

图10是本发明实施例中内轮廓激变环件多辊约束分步近制成形芯辊进给曲线图;

[0069]

图中:1-驱动辊;2-芯辊;3-环坯;4-约束辊;5-第一步轧制工作面;6-第二步轧制工作面。

具体实施方式

[0070]

下面结合附图和实施例对本发明作进一步说明。

[0071]

一种内轮廓激变环件多辊约束柔性分步轧制近净成形方法,对于环坯3,采用闭式轧制孔型,根据体积和高度不变原则设计环坯初始尺寸;对于轧辊,驱动辊1设置外凸缘以限制环件轴向窜动,芯辊2沿轴向设置至少两个凸台的工作面,不同的工作面对应轧制不同道次的环坯3以实现分步净近轧制成形,约束辊4采用圆柱面且与环坯3外表面的若干位置相切以限制环坯3外径增长;分步净近轧制成形时,先对环坯3中间区域进行轧制以迫使金属沿轴向移动,再进行环件内轮廓激变台阶轧制近净成形。具体包括如下:

[0072]

一.环坯设计

[0073]

由于采用闭式轧制孔型,在轧制过程中,环件的高度基本保持不变,故环坯3的外径等于内轮廓激变环件的外径,环坯3的高度等于内轮廓激变环件的高度,根据体积和高度不变原则设计环坯3尺寸,初始环坯3尺寸由下式计算,

[0074][0075]

其中,r0、h0、r0分别为环坯3的外半径、高度、内半径,r、h、v分别为内轮廓激变环件的外半径、高度、体积,且有

[0076]

v=2π[r

2-(r-r-l)2]h1+π(r

2-r2)(h-2h1)

[0077]

其中r、l、h1分别为环件内半径、上下端激变凸台长度、激变凸台高度。

[0078]

当采用两步净近轧制成形时:

[0079]

根据体积及高度不变原则,第一步轧制后的环坯3尺寸由下式计算,

[0080][0081]

其中,r1、r2、r3分别为第一步轧制后的环坯3外半径、内表面凹槽半径、上下端凸台内半径,θ、h1、h2分别为第一步轧制后的环坯3内表面凹槽倒角角度、总高度、内表面凹槽高度。

[0082]

二.轧辊设计

[0083]

先计算环件轧制力p,根据锻件尺寸和材料选取轧环机,对比环件轧制力p和轧环机力能力f大小确定约束分步轧制步数n,然后,选取合适的轧制步数n;

[0084]

环件轧制力p按下式计算:

[0085]

p=n1n2σsbl

[0086]

其中,n1为考虑应力状态影响时的系数,n2为约束轧制系数,取3~5,n2值大小根据约束辊4个数确定,b为内轮廓凹面轴向高度,σs为屈服极限,l为接触弧长;

[0087]

选取的轧制步数n应满足下列式子:

[0088][0089]

其中,n取1~4;

[0090]

由于芯辊2的工作面数由轧制步数确定,故芯辊2工作面的面数可由下式计算:

[0091]

s=n

[0092]

其中,s为芯辊2工作面的面数。

[0093]

当采用两步净近轧制成形时:

[0094]

芯辊2的第一步轧制工作面5的相关尺寸按下式计算,

[0095][0096]

其中,b1、l、θd、

△

h1、r

21

分别为第一步轧制工作面5的凸台高度、第一步轧制工作面凸台与第二步轧制工作面凸台的间距、凸台倒角角度、凸台长度、工作半径,r2为芯辊轴2半径,h

d2

为驱动辊1凸缘高度;

[0097]

芯辊2的第二步轧制工作面6的相关尺寸按下式计算,

[0098][0099]

其中,b2、

△

h2、h

d1

分别为芯辊2第二工作面6的凸台高度、凸台长度、芯辊凸台与其下端面的间距。

[0100]

为了能顺利进行轧制成形,芯辊2的最大外径尺寸必须能够穿过环坯3内径,必须满足下列式子:

[0101]

0《r

2-max

≤0.85r0[0102]

其中,r

2-max

为芯辊2的最大外径,r0为环坯内径。

[0103]

芯辊2上的各个工作面沿轴向按轧制步骤的先后顺序排布以便于提高生产效率,相邻工作面之间共用一部分轴向高度以减小芯辊高度。

[0104]

三.轧制成形

[0105]

分步净近轧制成形前,将驱动辊1和约束辊4以等角度阵列放置,其所围成圆的半径等于目标环件锻件的半径。

[0106]

当采用两步净近轧制成形时,先使第一步轧制工作面5对准环坯3中间区间,然后芯辊2先低速进给,以满足孔型咬入条件,随后芯辊2高速进给,迫使环坯3中间的金属沿轴向流动,然后使第二步轧制工作面6对准轧制孔型工作区间,合理的调控芯辊2进给速度,使环件的内轮廓激变台阶逐渐成形,完成后,芯辊2停止进给,约束辊4后移,取出轧制环件目标锻件。

[0107]

第一步轧制总进给量h

c1

按下式计算,

[0108]

δh

c1

=δh1[0109]

第二步轧制总进给量h

c2

按下式计算,

[0110]

δh

c2

=δh2[0111]

各分步轧制阶段芯辊进给速度按下式计算,

[0112][0113]

其中,n1=n/η为驱动辊1转速,n为设备电机转速,η为设备减速机传动比;r1、r

21

、r0、r0分别为驱动辊1半径、芯辊第一工作面5半径、环坯3外半径、环坯3内半径,β为摩擦角,v

min

和v

max

分别为最小进给速度和最大进给速度。

[0114]

第一步轧制成形芯辊2的进给速度按两个阶段规划,即咬入阶段和扩径阶段:

[0115]

咬入阶段进给量:δh1′

=(0.08~0.15)δh

c1

[0116]

咬入阶段进给速度:

[0117]

扩径阶段进给量:δh1″

=δh

c1-δh1′

[0118]

扩径阶段进给速度:

[0119]

第二步轧制成形芯辊2的进给速度按两个阶段规划,即整形阶段和定径阶段:

[0120]

整形阶段进给量:δh2′

=(0.08~0.15)δh

c2

[0121]

整形阶段进给速度:

[0122]

定径阶段进给量:δh2″

=δh

c2-δh2′

[0123]

定径阶段进给速度:

[0124]

实施例

[0125]

以上、下端带有激变凸台的薄壁环件为例,环件结构如图1所示,环件内半径r=160mm、外半径r=180mm,上、下端激变凸台高度为h1=20mm,长度为l=24mm,锻件高度h=160mm,材料为gcr15轴承钢。

[0126]

一.环坯设计

[0127]

计算锻件体积,根据体积和高度不变原则设计环坯3尺寸,环坯3的内半径r0=154.4mm,外半径r0=180mm,高度为h0=160mm,环坯3结构如图2所示。环件轧制终轧温度为900℃,环件材料为gcr15轴承钢。

[0128]

二.轧辊设计

[0129]

驱动辊1设计:驱动辊1结构如图4所示,驱动辊1高度h

d2

=180mm,半径r1=180mm,带有外凸缘限制环坯轴向窜动,驱动辊1上外凸缘长度ld=25mm,高度h

d1

=10mm;

[0130]

约束辊4设计:约束辊4结构如图5所示,约束辊半径r3=20mm,高度h3=160mm,由于约束辊4直径相对于环坯直径较小,因此采用7个约束辊4来限制环坯3外径增长。

[0131]

芯辊2设计:芯辊2结构如图6所示,计算环坯轧制力p=225324.7n,根据锻件尺寸和材料选取轧环机,轧环机公称轧制力为f=155kn,因此轧制过程分为2步进行,芯辊2沿轴向设置2个工作面分别对应轧制第一步和第二步。芯辊2高度b=310mm,芯辊2轴半径r2=60mm,第一工作面5高度b1=60mm,工作半径r

21

=76mm,凸台倒角θd=45

°

,凸台长度δh1=16mm。芯辊2第二工作面6高度b2=120mm,h2=20mm,凸台无倒角,凸台长度δh1=24mm,工作面沿轴向按轧制步骤的先后顺序排布,为减小芯辊2高度同时避免芯辊2与驱动辊1凸缘接触,两个凸台工作面轴向间距l=60mm。

[0132]

三.近净轧制成形

[0133]

在轧制设备上安装好轧制孔型,将驱动辊1与约束辊4以等角度θ1=45

°

间隔围成圆周,所围圆周半径大于环坯半径180mm,将环坯3放置在驱动辊4与约束辊4围成的圆周中,调整驱动辊1与约束辊4位置与环坯3外切。轴向移动芯辊2,使第一工作面5位于轧制工作区间,如图7所示,驱动辊1以180r/min的转速带动环坯3旋转,进行第一步轧制,此过程中芯辊2先低速进给,以满足孔型咬入条件,随后芯辊2高速进给,迫使环件的金属沿轴向流动。第一步轧制结束后,芯辊2沿轴向向上移动160mm,更换第二工作面6进行第二步轧制,如图8所示,此过程中合理的调控芯辊2进给速度,使环件的内轮廓激变台阶逐渐成形直至环坯3内轮廓成形,如图9所示。当环坯3内轮廓成形后,芯辊2停止进给,约束辊4后移增大所围圆周半径,取出制得的内轮廓激变环件。

[0134]

在轧制成形过程中,第一步轧制总进给量h

c1

=16mm,第二步轧制总进给量h

c2

=24mm,在轧制成形过程中,各个轧制阶段的进给量分别为:δh1′

=5mm,δh1″

=11mm,δh2′

=18mm,δh2″

=6mm。芯辊2在各个轧制阶段的进给速度分别为:v1′

=1mm/s,v1″

=1.5mm/s,v2′

=0.8mm/s,v2″

=0.5mm/s。

[0135]

本方法采用分步轧制的方式属于连续多道次局部塑性成形,其具有高效率、高质量、低能耗、低成本等工艺优点,连续的增量式塑性变形可以细化目标环件的晶粒,形成完整的金属流线,有效改善激变内轮廓环件的内部组织和力学性能;本方法通过设计合理的轧制步骤和利用约束辊4限制环坯3外径增长,可以获得足够的金属填充,使内轮廓激变环件的激变台阶成形饱满,几何尺寸精度高;本方法相对于套筒约束,可以实现不同尺寸的内轮廓激变环件轧制成形,生产成本大大减小,柔性化显著提高;本方法可以满足航空航天高温合金锻件轧制成形需求,并且取件较为方便;本方法通过分步轧制的方式,可以设计带有多个工作面的芯辊2,减小芯辊2工作面与环坯3内表面接触轴向高度,能够有效减小环件轧制过程的成形力,改善薄壁环件受力情况,提高薄壁环件成形的精度;本方法通过轴向移动更换工作面可以减小人工更换芯辊2的时间,提高生产效率。本方法能实现内轮廓激变环件高效率、高质量、低能耗、低成本轧制成形,改善轧制锻件金属流线分布完整性,并提高环件的综合力学性能。

[0136]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1